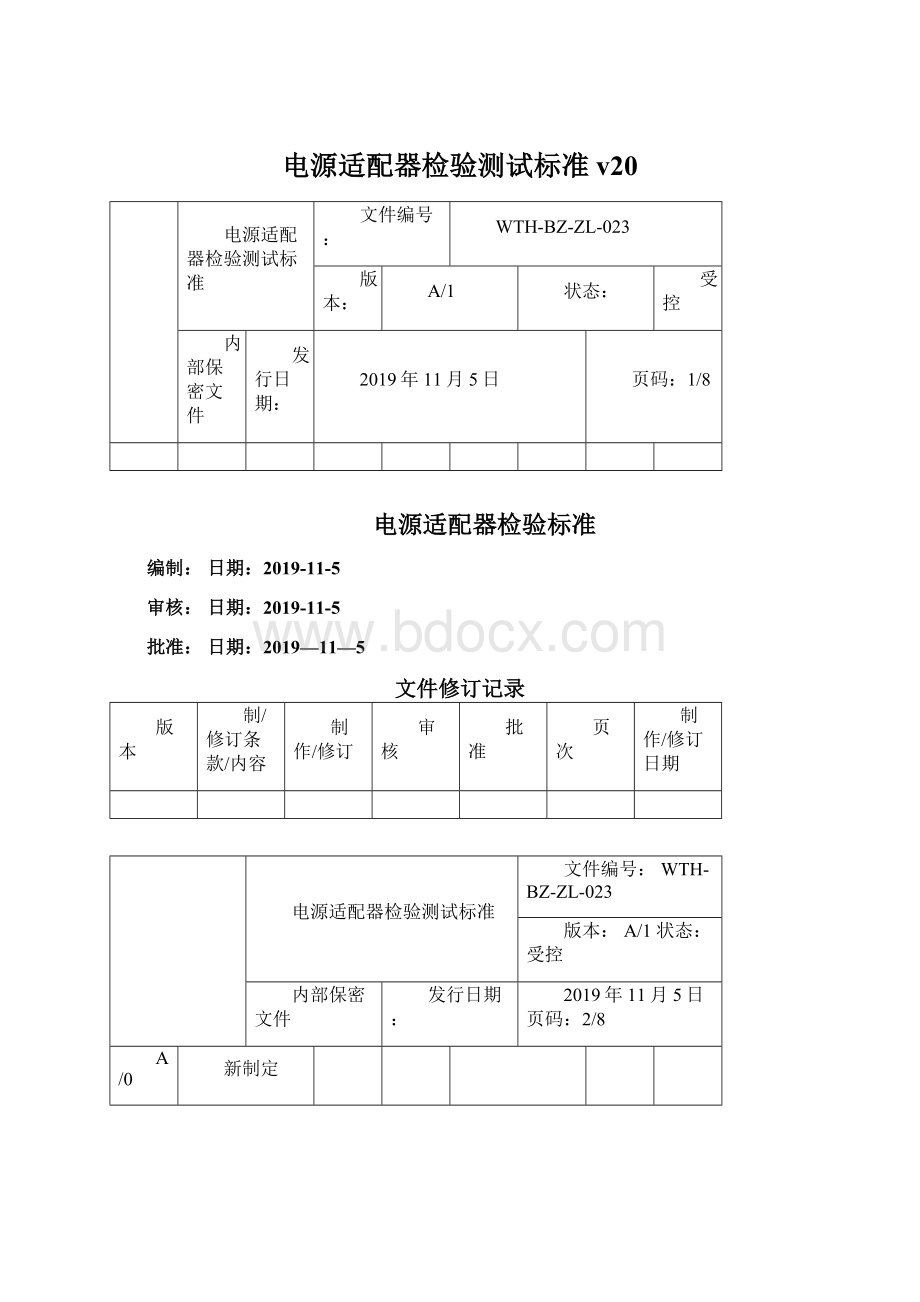

电源适配器检验测试标准v20Word文件下载.docx

《电源适配器检验测试标准v20Word文件下载.docx》由会员分享,可在线阅读,更多相关《电源适配器检验测试标准v20Word文件下载.docx(15页珍藏版)》请在冰豆网上搜索。

1、优化外观检验标准及性能标准。

页码:

3/8

1、目的3

2、适用范围3

3、职责4

4、定义4

5、检验抽样方案5

6、检验项目及标准6

7、环境可靠性8

4/8

1、目的

建立成品外观及电性检查程序,确保产品品质一致性及标准化。

2、适用范围

适用于公司所有电源产品的检验管理。

3、职责

品保部负责本规范的制定及执行。

4、定义

4.1缺陷定义:

致命缺陷(CR:

0):

(1)、存在安全性缺陷的问题;

(2)、影响法律法规问题;

(3)、主功能丧失问题。

严重缺陷(Maj:

0.4):

(1)、影响工厂生产效率(如需要加工,操作不方便等);

(2)、存在质量风险(如需要加强检验,操作特别注意等);

(3)、用户能够勉强接受,但影响产品美观的问题(缝隙大、不平整、凹凸不平等);

(4)、导致用户在保修期内要求退货的问题(五金件变形、断裂、生锈等);

(5)、对用户体验有一定影响的问题;

轻微缺陷(Min:

1.0):

缺陷已超过标准要求范围,但不影响产品可用性的一种缺陷

4.2名词术语定义

4.2.1封样:

也称为样板:

由设计部门或品质部门或销售部签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样品;

一般可分为标准样板和/或上限样板、下限样板(上/下限样板一般需征求销售部意见)结构样板等。

4.2.2异色点:

物体表层由于渗入外来物所导致局部颜色异于周围的点,如黑点和彩点。

4.2.3同色点:

指颜色与部品颜色相接近的点。

4.2.4污迹:

由于外来物渗入物体表面形成的痕迹。

4.2.5色差:

产品表面颜色与标准样品颜色比较,人眼能感觉出的明显差异。

4.2.6划伤:

物体表面与其它尖锐物相互摩擦,留下不可擦拭掉的痕迹(分有感划伤与无感伤)

4.2.7脱模痕:

因注射压力过大或型腔不平滑,脱模时造成边缘的刮痕。

4.2.8拉口:

成型品脱模时,山于钩料杆的拉力大于顶料杆的顶出力而使部位所产生的白化象。

4.2.9顶口:

因模具顶针问题造成塑胶制品顶针处外部出现口色圆孤。

4.2.10流纹:

产品表面以浇口为中心而呈现出年轮状条纹。

5/8

4.2.11批锋:

机械加工或成型后在产品的棱角、边缘出现的毛刺、尖头、锐角薄片等突出物。

4.2.12剥落:

物体表面的覆盖物成片地脱落。

4.2.13缩水:

因成型或结构不良造成物体表面出现凹陷现象。

4.2.14锈斑:

山氧化还原作用在结构表面或结构内形成黄棕、棕或红棕色铁质斑块。

4.2.15碰伤:

因外力作用造成物体表面出现凹坑或凹槽。

4.2.16段差:

两部件组合后不在同一平面内,出现高低台阶差异。

4.2.17间隙:

两部件组合不紧密而出现的缝隙。

4.3产品外观检验区域及符号代码定义

4.3.1A区:

电源顶部表面及高光面.

4.3.2B区:

电源侧面及铭版、印字区.

4.3.3C区:

电源AC插脚部位及输出端子、线材.

4.3.4N:

Number(数量),D:

Diameter(直经),L:

Length(长度),W:

Width(宽度)

4.4、检验条件:

4.3.1光照强度:

在40W灯光1M照射下。

4.3.2检视角度:

30〜45°

。

4.3.3检视距离:

产品与眼睛的距离为30cm左右。

4.3.4外观检验时间:

5s连续检查。

4.3.5温湿度条件:

测试环境温度在15°

C〜28°

C,相对湿度在45%〜7熬。

4.4.6尺寸检测条件:

产品尺寸应稳定后再进行尺寸检测;

4.4.7签样:

有样板以签样标准为准。

5、检验抽样方案

5.1釆用ANSI/ASQCZ1.4单次抽样计划,一般检査水平II,AQL值CRI:

0MAJ:

0.4

MIN:

1.0,(如客户有特殊要求则以客户要求优先)

5.2在按AQL标准抽样时,有时会出现Major与Minor抽样数不一致的悄况,为方便抽样,凡此情况一律以Major抽样数为准。

6、检辱项目及标住

检查项目不良项目不良缺陷描述(长度单位:

mm)~缺陷等级

IX

V

••本版

控受

••态状

H5月IX年9IXo2

区A

区B

区c

I

CR

J

INMI

旨点点点BS/凸

同色点(无手感)

•4n>

一wN

-4

<

0>

-wN

n

F

一3

“>

一

N

\二3g>

-

\二3D->

KN

「

4收D>

和

5攵

7拥

D>

不

6攵

酬点畤V蒯

点手

•4

$0歹wN

2

•4秽D

3

s4

D

D-A"

/二3严刁1<

N

3・ej

0.R>

收

D0

D刻

5・ejaR>

攵D划

1吐

415>

-・N一5胪歹

L

2歹aXw注w

1x•J

•

oR>

收w囲

w捋

2・ejaR>

收w別

g纹纹Q气流

05>

--N

3职歹

1MaNw

315>

-•N£

3胪刁

w換

IX•JoR>

攵w£

>

l

ICR

M

9^

3.

、

4

5.

6^

7

脏污

•q泡赳有2.

6.

二

丄

2019年11月5E

7/8

I发行日期:

1、批锋突出边缘>

0.2mm

8、错位>

0.2mm;

9、碰伤直径AO.3mm:

10、上下CASE间隙〉0.2mm;

铭牌外观

1、铭牌丝印内容与文件或签样不符

2、丝印断字;

3、标示参数.安规标示模糊,不易辩认;

4、铭牌漏印.印重.印不完全.多印;

5、铭牌污脏.色点.刮伤;

6、铭牌数字标识.安规标示中有色点,可能产生误导者;

线材外观

1、线材标示内容与承认书不相符;

2、线材色差,超出色板上下限;

3、线材露铜;

4、线材划伤、擦伤、但未伤到内层;

5、线材起泡、变形、压伤或严重划伤,批峰〉0.5mm;

6、线材上有锡渣;

7、线材包扎不一致或用不同规格.颜色之物品绑扎;

8、线标错位A0.5mm

结构

1、铜脚位移;

2、铜脚松动;

3、盖子变形;

4、盖子破裂

5、插头变形,影响其功能,插不进插座或不易插入插座;

6、铜脚附塑胶部分裂开;

7、线材S/R有松动;

8、依据签样或试验报告进行产品一致性核对。

规格尺寸

1、用卡尺测量CASE长*宽*高及相关尺寸与文件规定不相符;

2、用卡尺或卷尺测量线材相关尺寸不符;

3、用卡尺测量PLUG内外径不在工单规格要求内;

4、用卡尺测量(或孔径规实套)铜头尺寸与工单规格不符;

5、用卡尺测量CASE铜脚与安规尺寸不符;

落地试验

1、CASE表面破裂;

2、上下盖超音波融合处裂开;

3、落地后,内部有严重晃动,元件脚铜箔翘皮;

4、落地后,有元件脱落;

5、落地后,功能NG;

6、落地后,咼压NG;

高度:

1米,跌落到厚度为20cm的硬木(硬木应放在水泥基座)或等同无弹性地面,最薄弱的面跌3次严者每个面,每个角各2次

CASE内有1、导电体;

V

8/8

异物

2、非导电体;

电性测试

1、输入电压/频率:

MIN90VAC/47HZ额定(100-240)VAC/(50Hz/60Hz),MAX:

264VAC/63Hz

2、输入电流W规格书要求值(100-240VAC,满负载)

3、输出电压、电流超出标准范围;

1)24V电源:

在带载0.6A时,电压不能超过:

23.28-24.72V。

2)5V电源:

在带载1A时,电压不能超过:

5.0-5.5V。

4、初、次级断路或短路;

产品输入功率降低且不会损伤,当短路悄况解除后,产品将自动恢复正常。

5、初、次级接触不良,造成输出时有时无;

次级输出极性反

6、高压测试;

初级对次级3000VAC/10mAMAX/60S(来料抽检)

7、绝缘阻抗;

初次对次级500VDC,>

10MQMo

8、过流保护;

当过保护电流时,输出进入打嗝模式,当过流情况解除后,产品将会自动恢复正常。

1)24V电源:

在230Vac时,输出带载电流〉0.72〈1.2A。

2)5V电源:

在230Vac时,输出带载电流>

1.KI.5A«

7.环境可靠性:

检测项丨丨

检测标准

缺陷分类

工作温度/湿度

在温度:

-0°

C~+40°

C和湿度:

20^98%的条件下带载连续工作24小时,产品外观结构,功能正常。

(12H低温,12H高温)

储存温度/湿度

-40~+80°

C,湿度:

20~+98°

C。

搁置96小时,恢复4小时后,产品外观结构,功能正常。

(48H低温,48H高温)

3M测试

用3H胶带粘贴到丝印处,并用橡皮擦用力擦拭胶带,保证3M胶带粘紧丝印处,拉起胶带,使胶带与丝印处成90。

,快速拉起胶带,产品丝印不应有脱掉。

(镭射不适用)

铭牌搽洗测试

用一块有蘸酒精的棉布用手擦拭15S后,标记应清晰,标记铭牌应不可能轻易被揭掉,而且不应出现卷边。

老化测试

产品至少要在40°

C±

5°

C的环境下,额定负载80%煲机4小时

电源线拉力测试

固定电源适配器,用5血的重物固定在电源DC线上,持续1分钟。

测试后电源线不得有位移和内缩,功能正常。