M3200 马氏体不锈钢 M3201 用于压水堆泵ABC级不承压的CrNiMo马氏体不锈钢铸件Word格式文档下载.docx

《M3200 马氏体不锈钢 M3201 用于压水堆泵ABC级不承压的CrNiMo马氏体不锈钢铸件Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《M3200 马氏体不锈钢 M3201 用于压水堆泵ABC级不承压的CrNiMo马氏体不锈钢铸件Word格式文档下载.docx(19页珍藏版)》请在冰豆网上搜索。

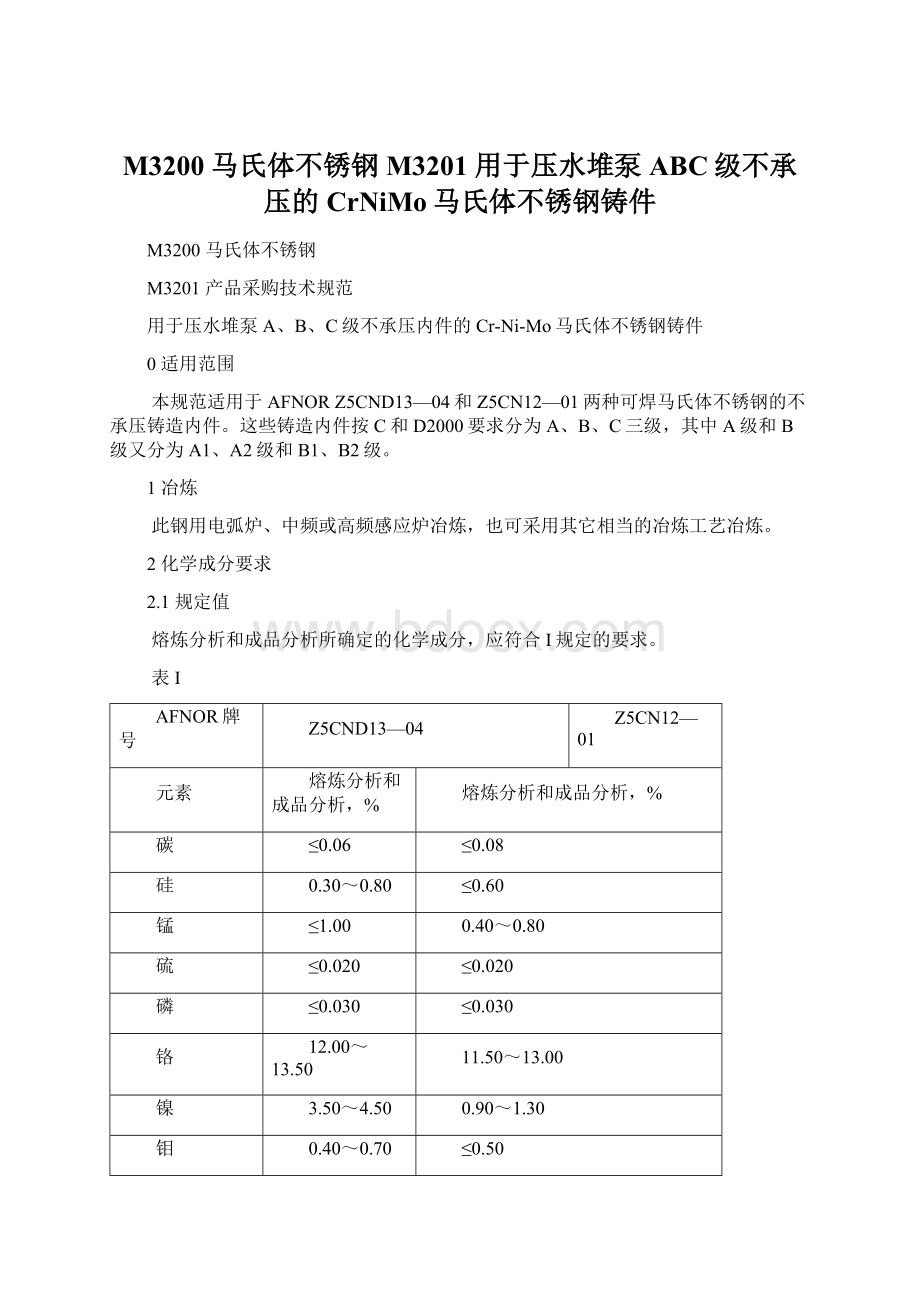

镍

3.50~4.50

0.90~1.30

钼

0.40~0.70

≤0.50

2.2化学分析

钢厂须提供熔炼分析的化学成分单,该单由厂长或厂长正式委派的代表签证。

熔炼分析用试样,或取自同炉浇注的小试块,或取自与零件或部件相连的锭块,或取自力学性能试验用的边角料。

此项分析按MC1000的规定执行。

对A级内件,应按批进行成品分析。

3制造

3.1制造程序

开始制造前,铸造厂(车间)须制订包括以下主要内容的制造程序:

——钢的冶炼方式;

——铸造方式;

——带有试料位置的铸件采购图,该试料应与铸件整体相连接或与之邻近;

——热处理方式;

——试料上截取试样的平面图;

按时间先后为序,列出热处理、试料截取、无损检验及补焊等各个操作过程。

样件

按M160的要求制造样件,以试验制造方法。

只对附件1中规定的A级和B级叶轮要求这种样件。

3.2铸造

铸造方法由铸造厂(车间)选定。

该方法须在制造程序中注明(见3.1)。

3.3机加工

封头按采购图的说明进行机加工。

检验区应具有可进行有效无损检验所需的表面粗糙度。

在此处进行相关检验所需的表面状态在第Ⅲ卷“检验方法”中予以详细规定。

3.4交货状态——热处理

铸件以热处理状态交货。

力学性能热处理为淬火之后回火。

回火前的奥氏体化温度及回火温度,由铸造车间按能达到本规范第4节要求选定。

通常回火温度应高于600℃。

温度通过置于铸件上热电偶来测量。

按照F8140的规定,对于成批处理的小铸件,可以允许供应商不在零件上放置热电偶。

热处理后若铸件的性能达不到要求,可重新热处理(见4.4)。

4力学性能

4.1规定值

力学性能规定值列于表Ⅱ。

表Ⅱ

试验项目

试验温度

℃

性能

规定值

拉伸

室温

R0.002

≥550MPa

≥380MPa

Rm

750/900MPa

540/700MPa

A%(5D)

≥15

≥18

KV冲击

最小平均值

40J

32J

个别最小值

(1)

28J

24J

(1)每组三块试样中,至多一个结果低于规定的最小平均值方可验收。

4.2取样

试验用试料可以是与铸件相连的小锭块,也可以是分开浇注的小锭块;

后者在热处理时与铸件缚在一起

(1),但对于作模拟消除应力热处理的试料除外。

注

(1):

对于这种试验用小锭块,热处理前无需将其焊于铸件。

然而,应采取措施以保证代表该批铸件的试验小锭块与铸件一同经受热处理。

试料应具有足够的尺寸,以便能截取有关试验和可能复试所需的试样。

锭块截面的最小尺寸应能代表铸件的最小壁厚(轮毂除外),且不得低于28mm。

当铸件的最大壁厚小于28mm时,锭块截面的最小尺寸可小于28mm,但不得低于14mm。

试样的轴线必须落在试料的轴线上。

试料应在力学性能热处理后截取。

4.3试验

4.3.1试验项目和数量

每批铸件均需做力学性能试验。

所谓批,是指来自同一炉罐号并同炉热处理的铸件,每批数量为:

——重量大于50kg的铸件,每批为10件或3000kg;

——重量小于50kg的铸件,每批为30件或1500kg。

每批铸件需做两组试验,一组试验采用性能热处理后的试料,另一组试验采用性能热处理后再经模拟消除应力热处理的试料。

按照M151的要求在如下条件下进行试验。

需进行的试验项目和数量列于表Ⅲ

表Ⅲ

试样状态

各试验项目试样数

HTMP

HTMP+SSRHT

1

0℃

3

布氏硬度

HTMP:

性能热处理

SSRHT:

模拟消除应力热处理

按上述取样方式,每批中每个铸件都应该取样进行布氏硬度测量以保证力学性能试验结果具有良好的代表性。

如果在性能热处理前进行焊补,只要求在性能热处理后做试验。

4.3.2试验实施方式

A——室温拉伸试验

a)试样

必须采用公称直径10mm和尺寸符合MC1000规定的圆形截面试样。

b)试验方法

必须按MC1000的规定进行拉伸试验,并记录以下数值:

——残余伸长0.2%条件下屈服强度,MPa;

——极限拉伸强度,MPa;

——断后伸长率,%;

——断后断面收缩率,%。

c)结果

测得的结果必须符合表Ⅱ中规定的要求

如果试样有物理缺陷(不影响制品的使用能力),或由于试样装夹不妥、或试验机运行失常而使试验结果不合格时则必须另取试样重作试验。

如果第2次试验合格,该(批)铸件合格,反之则按下述规定执行。

如果其结果不合格,不是由于上述任何一种原因所致,则可对测得的每个不合格结果再取双倍试样进行复试。

复试试样取自不合格试样的邻近部位,若复试结果均合格,则该(批)铸件予以验收,反之,则必须拒收(见4.4)。

B——冲击试验

a)试样和试验方法

KV冲击试样必须邻近截取。

试样的形状、尺寸及试验条件必须按MC1000规定施行。

每组试验要冲断3根试样,并记录其塑性断口百分率及侧向膨胀值,以作参考资料用。

试验温度为0℃。

b)结果

必须满足表Ⅱ的规定。

c)复试

如果其中任一要求不满足,则该(批)铸件须予拒收(见4.4)。

然而,若不满意的试验结果仅是个别值低于所规定的最小值,而其它值均满足要求(平均值合格,仅一个低于规定值),则可按以下方法进行复试:

在邻近不合格试样的取样部位,截取三根一组的两组试样,使其在与原组试样相同温度下进行试验。

如果两组(三个试样一组)试样中的任何一个结果不符合4.1的规定,则该零件须予拒收(见4.4)。

4.4重新热处理

如果铸件由于一项或几项力学性能试验结果不合格而被拒收时,可重作热处理。

重新热处理的条件必须列入试验报告。

在此情况下,试样必须按4.2的规定截取。

要进行的试验内容须与4.3的规定相同。

重新热处理只允许两次。

5表面缺陷检查

应在所有热处理结束后进行表面缺陷的最终检查。

检验要求

铸件须彻底清砂和表面修整,去除冒口、浇口、分型线和横浇道等。

按MC7100的规定对铸件作全面目检。

在制造和机加工的各个阶段中,为了保证金属完好性,应非常仔细地检查铸件。

铸件必须完好无损,不得有起皮、裂纹、疏松、砂眼或其它有害的缺陷。

按MC4000做液体渗透检验。

5.1检验范围

根据附件2和附件3列出的不同零件的类别和部位在附件1中确定了检查范围。

5.2可记录条件

任何一个尺寸等于或大于2mm的缺陷均被认为具有可记录的条件。

5.3检验准则

根据不同铸件的类别在附件1中确定了检验准则。

6射线照相检验

除非另有规定,所有射线照相检查应在铸件热处理之后进行。

检验应符合MC3200规定的要求。

6.1检验区域

根据附件2和附件3列出的不同零件的类别和部位在附件1中确定了检查区域。

6.2检验范围

焊接边缘的检验范围应从铸件标定线起算,其长度至少等于铸件壁厚的三倍,但不得超过75mm。

6.3验收准则

不管严重程度如何,裂纹、残存芯撑和内冷铁等缺陷均不得存在。

根据不同铸件的类别,附件1列出了NFA04—160确定的、可采用的验收准则。

对于壁厚不超过25.4mm,用熔模铸造法铸造的特殊铸件:

表Ⅳ列出了ASTME192规定的验收准则和参考射线照相底片,它们与严重程度有关。

7缺陷的清除和修补

7.1清除不须补焊的缺陷

只要缺陷部位打磨后的厚度仍在图纸规定的公差范围以内,且打磨后不影响该区的使用能力,则可用打磨法清除外观检查或磁粉检验所发现的缺陷。

不然,按7.2节的规定施行。

清除缺陷过程中必须避免打磨表面过热。

——打磨区必须平滑地与周围表面衔接。

——打磨区须经液体渗透检验,并按本规范5节的规定的检验方法和准则施行。

7.2清除须作补焊的缺陷

7.2.1缺陷清除

对不满足第5和6节中规定的验收准则的缺陷部位,必须经过打磨、铲凿或碳弧气刨后再打磨的方法将其清除(碳弧气刨时,零件须预热到120℃左右)。

打磨区须经液体渗透检验,并按本规范5节的规定的检验方法和准则施行。

射线照相法所查出的缺陷虽经打磨但仍有疑问,尤其是怀疑在同一截面上有上下两个缺陷时,可对打磨区重新作射线照相检查(此时不要求按MC3200规定处理)。

打磨必须持续进行,直到按第5节的规定,成品件的超限缺陷被清除为止。

如果打磨区不落在按第5和6节中规定必须进行液体渗透检验和射线照相检查的区域,则表面检查的验收准则应采用第5节有关C级叶轮的相关部分。

7.2.2补焊

应采用焊接方法进行修补。

熔敷金属的牌号应与母材的牌号属同一类型。

铸造车间必须按本规则第Ⅳ卷中有关要求制定详细的焊补程序。

7.2.3焊后热处理

经补焊后,必须进行热处理,或作消除应力热处理。

对于后一种热处理,考虑到炉温的偏差,标称保温温度不得低于580℃。

由于特殊情况不能进行焊补后热处理时,可采用S7620的有关规定。

7.3补焊区的检验

补焊后须进行下述无损检验:

A——所有修补区的液体渗透检验

检验方法和准则按本规范5节的规定施行。

如果修补区不落在按第5和6节中规定必须进行液体渗透检验和射线照相检查的区域,则表面检查的验收准则应采用第5节有关C级叶轮的相关部分。

B——较大修补区的射线照相检验

本规范附件4、5规定了“较大”和“较小”缺陷清除区的定义。

根据缺陷清除区的深度及其表面积确定其类别。

检验方法和准则必须按本规范6节的规定进行。

如果修补区不在第6节要求进行射线照相检验的区域,其较大修补区应按MC3240的规定进行射线照相检验,除非该区域不能进行射线照相检验。

验收准则按3级严重程度,射线照相底片按MC3250的要求评定。

8尺寸检验

最终机加工后,铸件尺寸必须符合采购图中的规定。

9标记

供货商必须按C和D1300的规定采用其标志和标志方法。

10清洁—包装—运输

必须在订货单中规定各种要求。

11试验报告

不论交货前的零件状况如何,供货商在每一项试验后必须建立以下相应的报告:

——熔炼分析和成品分析的化学成分单;

——热处理记录分析卡;

——力学性能试验报告;

——无损检验报告;

——较大修补区的位置图;

——对于所有焊补区(较大和较小);

产品焊接资料单;

焊接工艺卡和在产品焊接资料单中使用的填充材料验收报告;

焊接工艺评定报告(这些文件可按一般分发);

——尺寸检验单;

——热处理报告(温度范围和保温时间)。

这些报告必须包括:

——炉罐号和铸件编号;

——供货商识别标志;

——订货单号;

——如有必要,检查机构的名称;

——试验和试验结果,以及规定值。

表Ⅳ

严重程度

2

厚度mm

缺陷

E≤6.4

6.4<e≤12.7

12.7<e≤25.4

气孔

缩孔

(1)

海绵状收缩

树枝状收缩

纤维状收缩

(1)

低密度夹杂

0

(2)

4

5

6

高密度夹杂

根据具体情况确定

冷隔

裂纹

缺肉

注:

(1)三个厚度范围均应使用19mm的示范板所拍摄的参考射线底片。

(2)0表示不允许存在此类缺陷。

附注:

如果有两种或两种以上类型缺陷均达到了各自选用的参考底片最大允许等级,则铸件应判为不合格。

附件1

铸件

类型

级别

样件

目检

液体渗透检验

射线照相检验

范围

准则

叶轮

A

要

100%

样件+

生产件:

所有可能的区域

应予清除的显示:

——线性显示

——边缘间距小于3mm的3个或3个以上排列成一直线的显示

——在100cm2范围内有5个以上的密集显示

——圆形显示

若壁厚≤16mm,

>3mm

若壁厚>16mm,

>5mm

洋件

密封区:

=SL1

(对A1级)

=SL2

(对A2级)

其它区

=SL3

生产件

每个泵一个叶片一轮毂

SL=严重程度

附件1(续)

B

——附件2中的1、2、3、4、5区

(对B1级)

——在100cm2范围内有10个以上的密集显示

3、4区:

1、2、5区

不要

(对B2级)

成批铸件:

附件2中的1、2、3、4区

无要求

附件1(续)泵内部构件分级:

进行的检验

C

附件2中的3、4区

——尺寸大于5mm的圆形显示

扩散器和其它铸造内件

所有可能区域

(1)

焊接

边缘

SL1

附件2叶轮

附件4

附件5待加工部位打磨区

附件5(续)不加工部位打磨区