数控铣削加工中刀具半径补偿的应用技巧.docx

《数控铣削加工中刀具半径补偿的应用技巧.docx》由会员分享,可在线阅读,更多相关《数控铣削加工中刀具半径补偿的应用技巧.docx(9页珍藏版)》请在冰豆网上搜索。

数控铣削加工中刀具半径补偿的应用技巧

数控铣削加工中刀具半径补偿的应用技巧

实训基地培训中心

随着现代数控加工技术的飞跃发展,引领了各行各业不断的提高,推动着社会物质文明和精神文明不断的进步。

现代数控加工技术将机械制造技术、微电子技术和计算机技术等有机地结合在一起,使传统的机械制造方法和生产方式发生了深刻的、革命性的变化。

数控机床在机械制造业中已经得到了日益广泛的应用,因为它有效地解决了复杂、精密、小批多变的零件加工问题,能满足社会生产中对机械产品的结构、性能、精度、效率等提出的较高要求。

因此,作为年轻一代学习数控技术的我们,要掌握这门技术、灵活应用这门技术,让它更好的服务于社会、服务于人类。

一、圆孔的加工:

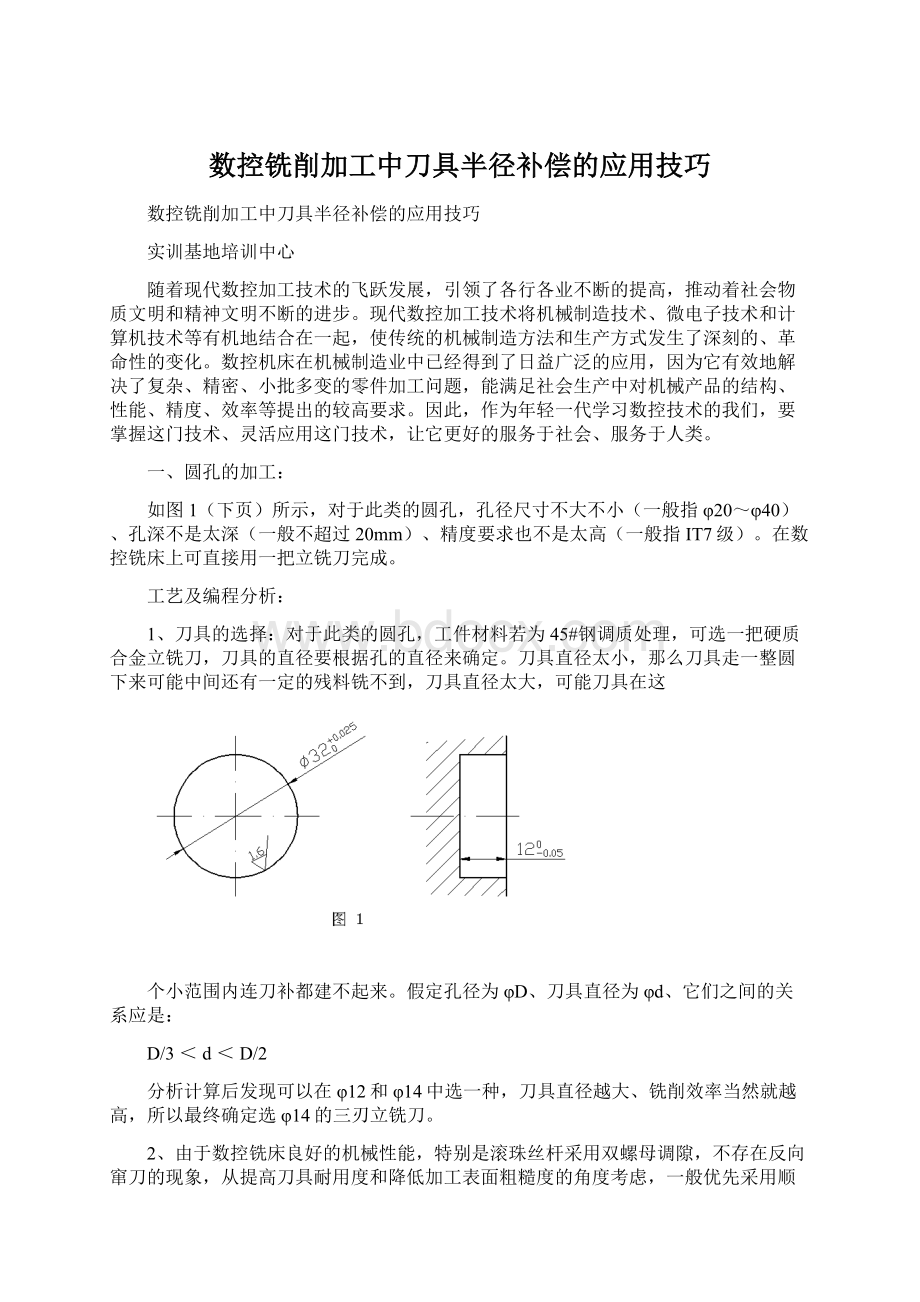

如图1(下页)所示,对于此类的圆孔,孔径尺寸不大不小(一般指φ20~φ40)、孔深不是太深(一般不超过20mm)、精度要求也不是太高(一般指IT7级)。

在数控铣床上可直接用一把立铣刀完成。

工艺及编程分析:

1、刀具的选择:

对于此类的圆孔,工件材料若为45#钢调质处理,可选一把硬质合金立铣刀,刀具的直径要根据孔的直径来确定。

刀具直径太小,那么刀具走一整圆下来可能中间还有一定的残料铣不到,刀具直径太大,可能刀具在这

个小范围内连刀补都建不起来。

假定孔径为φD、刀具直径为φd、它们之间的关系应是:

D/3<d<D/2

分析计算后发现可以在φ12和φ14中选一种,刀具直径越大、铣削效率当然就越高,所以最终确定选φ14的三刃立铣刀。

2、由于数控铣床良好的机械性能,特别是滚珠丝杆采用双螺母调隙,不存在反向窜刀的现象,从提高刀具耐用度和降低加工表面粗糙度的角度考虑,一般优先采用顺铣。

按传统的铣削工艺,加工内腔需先钻一个工艺孔、再扩孔,那么,钻孔、换刀、建坐标系(主要是Z轴长度设定)、编程等会浪费一定的时间,我们可以以“少吃走快”的方法,即每次慢下刀0.5mm左右、主轴转速尽量高、走刀速度尽量快(此时的切削要素主要由刀具性能决定),这样以来刀具主要是受高转速下的离心力,切削力的影响已经不大。

而且加工的铁屑均为颗粒状,加上冷却液的冲刷可以带走大量的切削热、降低切削温度。

该方法下切削加工的时间并没有增加、反而省去了大部分的辅助工作时间。

3、编程路径的确定:

如图2所示

如图2(a)所示刀具编程路径图,注意一定要采用圆弧过度的切向切入和切出法,过度圆弧的半径r必须大于刀具的半径、且小于圆孔的半径,否则刀具路径就不是我们想要的那样。

选择r=8mm,刀具实际的中心轨迹就如图2(b)所示。

4、粗精加工的安排和程序处理:

把图2(a)所示的刀具路径编在一个子程序里、每次慢下刀0.5mm、子程序连续调用24次、刀补值设定为7.2、即可完成粗加工;精加工只需调用一次子程序、一次下刀到孔底、走刀量减小5倍、刀补值设定为理论值、其它不变、即可完成精加工。

5、参考加工程序:

(注:

按华中世纪星系统编程,切削参数仅供参考)

粗加工程序:

%0001

程序名

N1

G54G90G40G17G94

建立工件坐标系,程序初始化

N2

M03S2500

主轴正转,转速2500r/min

N3

G00X0Y0Z10M07

快速定位,打开切削液

N4

G01Z0F300

定位到切削起点

N5

M98P1000L24

调用24次子程序

N6

G01Z10F300

加工完成抬刀

N7

G00Z100M09

抬刀至安全位置,关闭切削液

N8

M30

主程序完并复位

N9

%1000

子程序名

N10

G91G01Z-0.5F50

增量慢下刀0.5mm

N11

G90G01G41X8Y-8D01F1000

绝对编程,建立左刀补(刀补值7.2mm)

N12

G03X16Y0R8

圆弧过度切向切入

N13

I-16J0

铣削整圆

N14

X8Y8R8

圆弧过度切向切出

N15

G01G40X0Y0

取消刀补,回到下刀起点

N16

M99

子程序完

(精加工时只需将N5中“L24”删掉,N10中改为“Z-12”,刀补值改成理论值即可)。

由此例可见,通过巧妙应用刀具半径补偿、选择合理的刀具、制定最优化的刀具路径和新工艺“少吃走快”的大胆应用,就能快速、高效、准确地加工出类似的孔类零件。

二、内外壁的加工

如图3所示,要在一个平面上铣出一条封闭的沟槽,槽宽有精度要求。

在数控铣床上也可用一把立铣刀完成。

通过图形和工艺分析应选一把φ12硬质合金三刃立铣刀,加工思路也应该是“少吃走快”。

现在关键的问题是图素较复杂,各节点计算难度大。

按常规的编程思路就要把内外壁轮廓上各点坐标先计算出来,再把加工内壁编写一个程序、加工外壁编写一个程序,然后分别加工。

显而易见,在竞赛类的场合或急需时这种方法非常浪费时间。

能不能通过巧妙地应用刀具半径补偿,使工作量大减、节约时间,又能合理地加工出类似的合格工件呢?

我们只需按尺寸标注计算出图4中所示内壁上A、B、C、D、E、F、G、H各点坐标值(其实只有B、C、F、G四点中任意一点需计算),确定下刀点为O点,按图4所示轨迹建立刀补编写一个程序即可。

当加工内壁时,把刀补值设为刀具的实际半径,此时走出的轮廓就如图5(a)所示;加工外壁时,刀补值设为(槽宽-刀具半径),此时走出的轮廓就如图5(b)所示。

采用此方法加工内外壁的特点就是只需编写一个程序,通过不断修改刀补值来完成内外壁的粗精加工。

需要注意的是精加工内壁时采用的是顺铣,精加工外壁时采用的是逆铣,所以加工过程中还需要合理调整切削加工参数,以获得最好的加工效果。

参考加工程序:

(注:

按华中世纪星系统编程,切削参数仅供参考)

粗加工程序:

%0001

程序名

N1

G54G90G40G17G94

建立工件坐标系,程序初始化

N2

M03S3000

主轴正转,转速3000r/min

N3

G00X-47.5Y0Z10M07

快速定位,打开切削液

N4

G01Z0F300

定位到切削起点

N5

M98P1000L10

调用10次子程序

N6

G01Z10F300

加工完成抬刀

N7

G00X0Y0Z100M09

抬刀至安全位置,关闭切削液

N8

M30

主程序完并复位

N9

%1000

子程序名

N10

G91G01Z-0.5F50

增量慢下刀0.5mm

N11

G90G01G41X-40Y10D01F1000

绝对编程,建立左刀补

N12

G02X-24Y18R10

A→B圆弧进给

N13

G03X24R40

B→C圆弧进给

N14

G02X40Y10R10

C→D圆弧进给

N15

G01Y-10

D→E直线进给

N16

G02X24Y-18R10

E→F圆弧进给

N17

G03X-24R40

F→G圆弧进给

N18

G02X-40Y-10R10

G→H圆弧进给

N19

G01Y10

H→A直线进给

N20

G01G40X-47.5Y0

取消刀补,回到下刀起点

N21

M99

子程序完

(需要注意的是粗加工内外壁设置刀补值要把精加工余量考虑进去,而且内壁是在刀补值上加上余量、外壁是在刀补值上减去余量,想想为什么?

)

类似这种内外壁加工、薄壁加工、阴阳模加工等,都是根据图纸尺寸标注只计算一条轮廓上的节点,巧妙设置下刀起点,正确加入刀补指令,合理设置刀补值及切削参数来完成工件的加工。

三、轮廓周边倒圆角的加工

提起轮廓周边倒圆角的加工大家可能感到疑惑,这跟刀具半径补偿的应用有关系吗?

轮廓周边倒圆角那属于曲面加工,应该用CAM软件自动生成加工程序,这样既方便又准确。

当然笔者不否认CAM软件的强大功能。

当你看了下面这个用设置刀具半径补偿手工编写宏程序在轮廓周边倒圆角的例子之后,一定颇有感慨。

如图6所示,两圆两边用直线相切连接形成一个封闭轮廓,要在此轮廓周边倒半径为6mm的圆角。

这种轮廓若用CAM软件自动生成加工程序,需要把三维图形画出来,按照曲面加工的思路来进行。

用过CAM软件的人就应该知道,如果真的是非常复杂的曲面用手工编程无法完成的情况下,那当然没有选择。

CAM软件生成的曲面加工程序往往要走上好几个小时(甚至数十个小时),所以像图6这样的例子我们就千万不要选择CAM软件加工。

手工编程、建立刀补、编写宏程序,是最佳思路。

我们只需要计算出图7所示A、B、C、D、E几个节点坐标,分两步走。

第一步:

选择一把稍大一点的硬质合金三刃立铣刀,按图7所示选择一个下刀点,建立刀补编写轮廓二维加工程序。

注意粗精加工的切削参数选用和刀补值的设置。

以最快最准的速度加 工出二维轮廓。

可见只要刀具性能好,此道工序用不了多长时间。

第二步:

加工周边圆角。

曲面加工,选择球头铣刀要比平底立铣刀好的多。

编辑宏程序的思路是先选择一个合适的剖切平面,在平面上做数学模型分析,推导出相关参数的计算程式,再结合空间几何概念,建立循环语句。

通过该例分析,我们还是按轮廓建立刀补编程,根据每一层面上刀补的偏置值不同,循序渐进,一层一层把圆角铣出来。

如图8分析所示,我们选择φ8硬质合金球头铣刀(当然不一定要选φ8,根据实际情况选择,不同规格刀具导致某些参数不同),很明显,在铣削的第一层上,刀位点在工件坐标系下的Z轴高度是-6,按照图形轮廓,此时的刀补值为4(即刀具半径值);在铣削的最后一层上,刀位点在工件坐标系下的Z轴高度是4,按照图形轮廓,此时的刀位点向轮廓里面偏置了一个圆角半径量(即刀补值为-6)。

我们把第一层到最后一层看成一个从0°到90°的圆弧,刀位点在任意一点上对应的角度为#1,那么,对应的#1角度下的当前Z轴高度#4和当前刀补值#101就可以通过函数关系式表达出来。

祥见参考加工程序:

(注:

按华中世纪星系统编程,切削参数仅供参考)

加工程序:

%0001

程序名

N1

G54G90G40G17G94

建立工件坐标系,程序初始化

N2

M03S3000

主轴正转,转速3000r/min

N3

G00X-35Y-20Z10M07

快速定位,打开切削液

N4

G01Z-6F300

定位到切削起点

N5

#1=0

设置初始角度

N6

#2=90×PI/180

设置终止角度

N7

#3=2×PI/180

设置每层步距角度

N8

WHILE#1LE#2

循环判别

N9

#4=10×SIN[#1]-6

计算Z轴当前高度

N10

#101=10×COS[#1]-6

计算当前刀具半径补偿值

N11

G01Z[#4]F300

Z轴抬刀

N12

G01G41X-30Y0D[#101]F1500

加入刀补O→A直线进给

N13

G02X6Y29.4R30

A→B圆弧进给

N14

G01X54Y9.6

B→C直线进给

N15

G02Y-9.6R20

C→D圆弧进给

N16

G01X6Y-29.4

D→E直线进给

N17

G02X-30Y0R30

E→A圆弧进给

N18

G01G40X-35Y-20

A→O返回起点并取消刀补

N19

#1=#1+#3

当前角度位置增量步进

N20

ENDW

返回循环,继续判别

N21

G01Z10F300

循环完毕,Z轴抬刀

N22

G00X0Y0Z100M09

抬刀至安全位