高速加工和powermill软件中创新思想的分析Word格式文档下载.docx

《高速加工和powermill软件中创新思想的分析Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《高速加工和powermill软件中创新思想的分析Word格式文档下载.docx(8页珍藏版)》请在冰豆网上搜索。

另外要保证刀具路径的光滑平稳,来确保零件加工质量和机床主轴等部件的寿命,以及刀具在切削过程中载荷均匀性。

二、高速加工的加工方式

POWERMILL是基于知识、基于工艺特征的、有多种独有加工方式、全程防过切、适用于高速加工的一款智能化CAM系统。

本文从高速加工所要求的各项条件及POWERMILL适合高速加工的功能、安全防护措施来展开讨论。

高速加工一般可分为:

以去除余量为目的的粗加工、残留粗加工及以获取高质量的加工表面及细微结构为目的的半精加工,精加工、镜面加工等

1.粗加工

高速加工的粗加工所应采取的工艺方案是:

高切削速度、高进给率和小切削量的组合,POWERMILL的粗加工(区域清除)尽可能地保持刀具负荷的稳定,减少任何切削方向的突然变化,从而减少切削速度的降低,并且尽量采取顺铣的加工方式。

图1

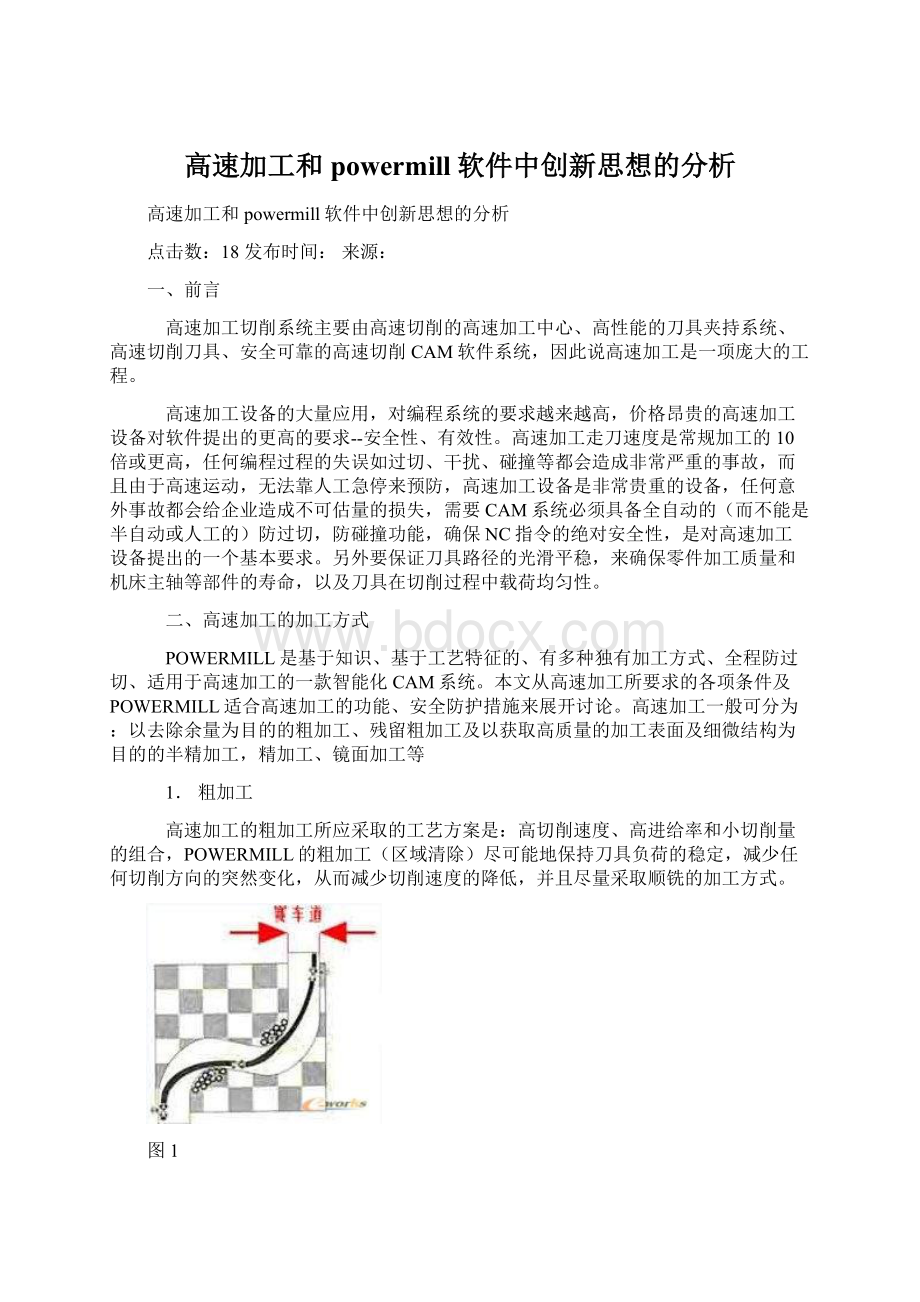

POWERMILL粗加工中的赛车线加工方式,是本人综观多种加工软件中所独有的一种极为适合高速加工原理的加工方式,其基本原理(如图1):

把刀具路径看成赛车在跑道内高速行驶,赛车可以偏离跑道的中心,从而产生类似于赛车在跑道内的运动路径,赛车可以在不失速率的情况下来转弯。

增加了刀路运动的光滑性、平衡性,避免刀路突然转向,频繁的切入切出所造成的冲击。

图2是用POWERMILL的赛车线粗加工方式产生的单层刀具路径。

图2

残留粗加工也是只有部分CAM所拥有的一个高级加工功能,POWERMILL能自动识别上一刀的残留量,对零件进一步进行残留粗加工及对上次粗切的优化功能。

上刀粗切中,由于零件存在非平面区域,那么就会留有台阶,使残留余量不尽均匀,系统可以判别然后在层间切削,尽可能使余量保持均匀,进而生成优化的粗加工刀具路径,让你得到的是没有空走刀的刀具路径,深色路径为残留粗加工刀具路径。

图3

POWERMILL粗加工中另外一个特有加工功能,自动摆线加工选项,摆线加工(图4)是利用刀具沿一滚动的圆的运动来逐次、逐层对零件表面进行高速、高效、小切量的切削,以前对高速加工的要求是,必须保证使用比传统加工方法小的行距和下切步距。

最新切削刀具技术和CAM技术的发展,使得下切步距大小不再受到限制,采用摆线加工方式可可在高速加工中采取大下切步距,摆线加工还能减少全刀宽切削,并且其产生的刀具路径始终是光滑、平稳的,POWERMILL的智能余量识别功能,能在大加工量、全刀宽、拐角等区域自动判定,自动采用摆线加工方式。

从而使摆线加工方式在大余量的粗加工中得以应用。

图5是用粗加工中摆线加工选项生成的刀具路径。

图4

图5

Powermill粗加工中的区域过滤选项也是仅部分CAM软件所拥有的高级加工功能,亦即对于不具备中心切削能力的刀具,基于知识、基于工艺特征的POWERMILL系统会自动过滤掉刀具盲区干涉的区域的粗加工路径,而避免事故的发生。

另外Powermill粗加工的连接方式:

螺旋下刀、之字形下刀、沿轮廓斜向下刀都非常适合高速加工的加工要求,编程时可以选用,尽可能避免直接下刀。

另外粗加工中,必须使用偏置加工策略,而不是使用传统的平行加工策略。

在可能的情况下,都应从工件的中心开始向外加工,以尽量减少全刀宽切削。

2.精加工

精加工的基本要求是要获得很高的精度、光滑的零件表面质量,轻松实现精细区域的加工,如:

小的圆角(小于1mm),小的沟漕等,高速加工的出现是一场制造行业的革命,可以使诸如要使用耗时的放电加工工艺,完全在高速加工中心上完成,淬硬材料在高速加工中心上能够获得十分高的表面质量(R0.4)等,使得传统工艺工艺人员必须重新考虑工艺。

如果要获得高的表面质量,切入和切出工件时,无论是粗加工还是精加工,都应使用使用圆弧切入和切出方法来切入或离开工件。

应尽量避免垂直下刀,直接接近零件表面,因为这样会降低切削速度,同时会在零件表面上留下很多刀痕POWERMILL的丰富切入切出及连接方式极大限度的满足了高速加工的要求,特别在精加工中一定采用切入切出工艺方案。

同时POWERMILL是一款精加工策略非常丰富的CAM系统(如图6)

图6

对许多形状来说,精加工最有效的策略是使用三维螺旋策略(如图7)。

使用这种策略可避免使用平行策略和偏置精加工策略中会出现的频繁的方向改变,从而提高加工速度,减少刀具磨损。

这个策略可以在很少抬刀的情况下生成连续光滑的刀具路径

图7

图8

传统的等高加工方式是众多CAM软件普遍采用的一种加工方式,POWERMILL在此经典加工方式上做的创新让人耳目一新:

(1)螺旋等高,也就是在加工区域仅一次进刀,在不抬刀的情况下生成连续光滑的刀具路径(图8),进、退刀方式采用圆弧切入切出,螺旋等高方式的特点是,没有等高层之间的刀路移动,避免频繁抬刀、进刀对零件表面质量的影响及机械设备不必要的耗损。

(2)等粗糙度等高加工,可谓独具特色的一种加工方式,一改其它CAM软件的单一等Z轴方式,智能识别、智能转换、将大幅提高曲面加工质量,刀路的优化,将大幅减少加工时间。

(3)最佳等高:

最佳等高方式同样是非常适合高速加工的一种加工方法,POWERMILL系统会自动利用区域分析算法对陡峭和平坦区域分别处理,计算适合等高及适合使用类似3D偏置的区域,并且同时可以使用螺旋方式,在很少抬刀的情况下生成优化的刀具路径(图9),获得更好的表面质量。

(4)传统的等高方式,仍然不失为一种非常好的加工方式,在高速加工中运用,一定要采取,圆弧切入切出连接方式,以及尖角圆弧过渡。

禁止使用直接下刀的连接方式来生成高速加工的程序(图10)。

图9

图10

Powermill的清根功能是笔者接触的CAM软件中方式最多(图11)、安全性最好、考虑最周到的CAM软件之一

图11

(1)自动清根:

基于模型余量特征的多道往复自动清根,POWERMILL系统会自动利用区域分析算法对陡峭和平坦区域分别处理,并根据加工工艺自动采用在陡峭拐角采用等高的方式来生成刀具路径,平坦区域产生沿着的刀具路径,并且沿根方向全自动从外向内往复加工,确保余量均匀,保证刀具路径的自然光滑、平稳、载荷均匀(图12)

图12

(2)残余量清根加工:

系统自动比较上次加工与原模型自动找出残余量边界,除单笔清根外,其余清根方式都可利用残余量清根选项,由外向内的3Doffest方式完成清根及残余区域加工,尽可能地减少人工修复。

如果用户拥有5轴高速加工中心,3+2轴加工(五面体加工)及五轴联动加工功能,那么你就可以在使用球型刀具时,采用前倾侧倾,来避免线速度非常低的刀尖参加切削。

高速加工时对于大型平坦表面,如汽车覆盖件模具为了保证切削线速度,在工艺上需要刀具固定摆角加工,以保证好的表面质量。

三、干涉检查及后编辑:

在编程过程中,你可以用你要用于加工的实际刀具长度,刀夹尺寸进行干涉检查,系统可以根据你的设置快速检查刀具、刀柄、夹具是否干涉,实际加工过程中刀具、刀柄、夹具的干涉碰撞是操作者最为担心的问题,PowerMILL提供精确的刀具、刀柄、夹具的干涉检查,自动截掉发生碰撞的刀具路径与指令,并可以给出不发生碰撞的最短夹刀长度,指导操作者最优化备刀准备,具有非常实用的意义。

用高速加工状态下,完全避免过切和刀具夹持碰撞检查更加重要,因为任何这样的损坏都将更加严重。

高的运转速度使操作者在加工中发现任何问题都无法停机,因而加工前一定要用ViewMILL检查刀具加工路径及仿真检查进行结果校验

高速加工状态下,刀具碰撞和过切问题显得更加严重。

PowerMILL的刀具夹持碰撞检查和过切避免功能消除了NC程序员对此的忧虑。

四、切削速度的优化高速控制器具有NURBS选项

使用PS-Optifeed优化F值,系统可以根据生成刀具路径在切削时的切削量的变化,自动进行速度优化处理,也就是说在切削量小的地方加快切削速度,而在加工余量大的地方增加切削速度,从而缩短加工时间,提高了工作效率,减少刀具的损坏,延长刀具的寿命,保证了机床和刀具需要的切削载荷的更小变化,提高精加工的表面质量,图13是优化F值的过程,图14是优化F值后,切削时切削速度根据余量的变化曲线

图13

图14

五、高速控制器具有NURBS选项

最新的高速控制器具有NURBS选项,从而允许用一系列曲线运动而不是大量的短的直线运动来进行精加工。

这样过程控制不再是速度瓶颈,因而加工速度就更加提高。

由于每一段NURBS运动更长,机床控制器能向前看得更远,这样,使得路径设计和进给速率设置更加智能化。

同时,使用曲线路径比使用一系列直线路径有更少的速度调整如减少,减速。

产生更适合高速加工的NURBS曲线控制代码。

图15

X-6.6569Y-1.8563S35000M3

G43Z-.22H2M8

G1Z-.25F1500

X-6.8563Y-1.6569F2000

G6.2K0X-6.8563Y-1.6569Z-.25

K0X-6.8569Y-1.6561Z-.25

K0X-6.8574Y-1.6552Z-.25

K0X-6.8579Y-1.6544Z-.25

K1

K0X-6.8594Y-1.6505Z-.25

K1X-6.8435Y-1.6343Z-.25

K2X-6.7477Y-1.7301Z-.25

六、结束语:

笔者对高速加工的理解,以及在实际工作中的一些经验,个人认为高速加工的程序的安全性是首要的,笔者在前面已经多次谈到,因此选择智能化的CAM系统也是必须的,因为传统的CAM系统一般都是面向局部的加工方式,靠操作者指定过切控制面或形体,采用人工或半自动的方式防过切处理,而不是全自动的过切防护,操作者的精神压力极大,受到情绪、责任心等方面人为因素的影响,无法从根本上杜绝错误的发生,具有发生严重事故的隐患,因此传统的CAM系统不合适于高速加工技术的应用。