玻璃纤维制品知识Word下载.docx

《玻璃纤维制品知识Word下载.docx》由会员分享,可在线阅读,更多相关《玻璃纤维制品知识Word下载.docx(17页珍藏版)》请在冰豆网上搜索。

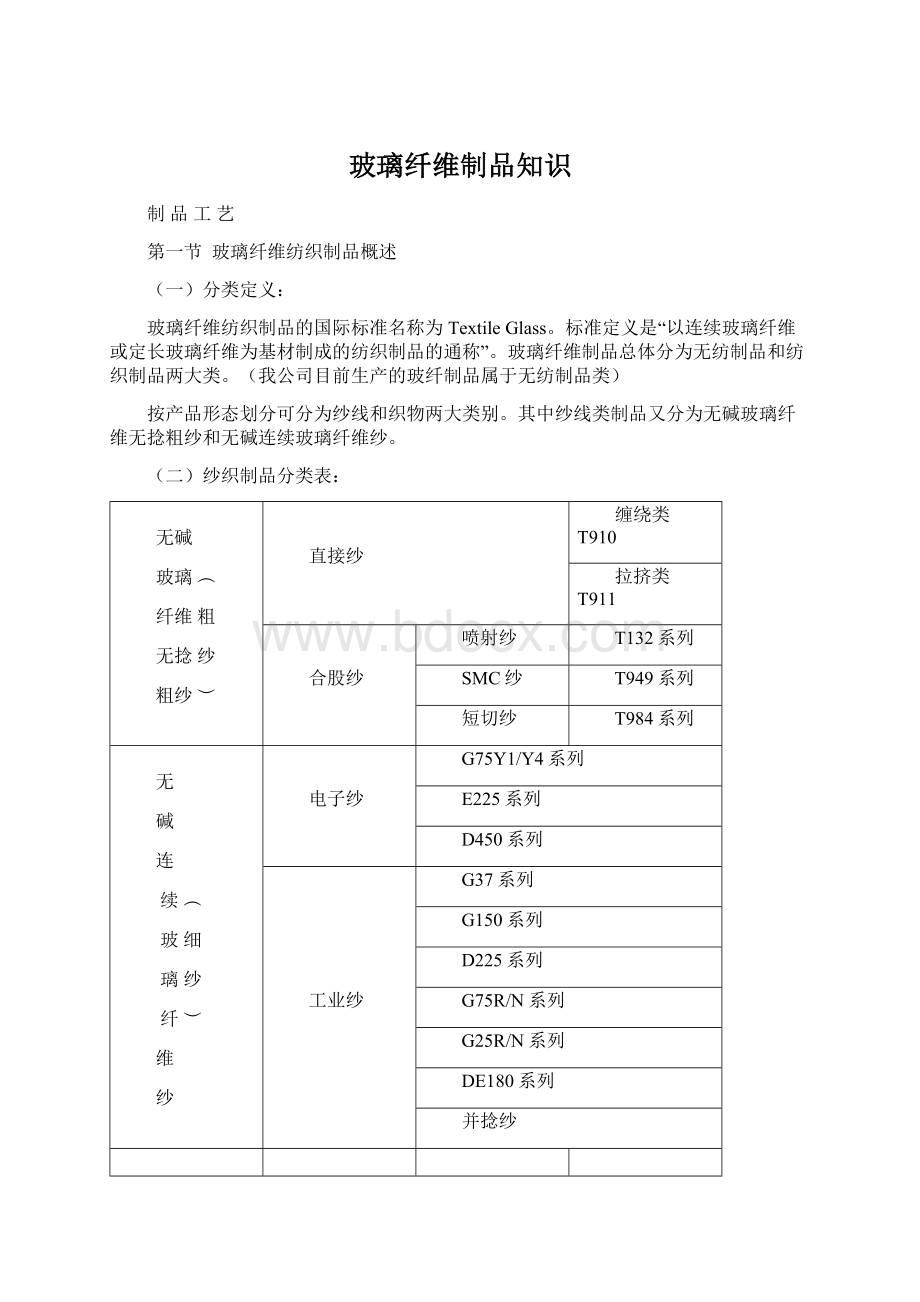

第

二

第二节细纱

(一)电子纱和工业纱

1.定义:

纤维直径小于10微米的细纱,因其工业用途不同分为电子纱和工业纱。

2.用途:

电子纱最终用于电子元件印刷线路板。

工业纱用于工业织物,如防火帘、模建筑、同步带、帘子线、编制套管等。

3.生产工艺流程(拉丝工艺起):

拉丝烘干找头调理捻线检验包装入库

4.细纱主要质量控制标准:

外观质量、号数(TEX值)、含水率、可燃物含量、捻度、硬挺度、硬度、断裂强度等。

5.细纱成品代号表示:

G751/00.7ZY14K

4K----纱管类型4.0KG左右

Y1----浸润剂类型

0.7Z----0.7捻/25mm(28捻/米)Z向

1/0----单股加捻

75----每磅纤维的百码数(7500码/磅)

G----单纤维直径为9微米的玻纤长丝

v捻度–纱线加捻程度,公制单位:

捻/100cm,英制单位:

捻/英寸(1英寸=2.54cm)。

v捻向--表示捻度的方向,分为S和Z两个方向。

6.细纱产品简介

(1)电子纱

a.G75Y1/Y4系列

规格代号TEX中心值直径(µ

m)

G75Y1/Y468.7±

1.79

b.E225系列

m)

E225Y322.5±

0.77

c.D450系列

m)

D450Y511.2±

0.55

(2)工业纱

a.G37系列

G37Y1136±

4.09

b.D225系列

D225Y52.5±

0.95

c.G25R/N系列

规格代号TEX中心值直径(µ

G25R/N204±

89

d.G75R/N系列

G75R68.7±

3.49

G75N68.7±

49

e.G150系列

G150Y133±

1.09

f.DE180系列

DE180Y528±

16

g.并捻纱纱定义:

多股细纱并绕在一起

v并捻细纱成品代号表示:

EC6–33×

1×

2S120

股纱捻度,120捻/米

股纱捻向“S”

复捻时合股数

初捻时原丝股数

原丝线密度,即TEX值

单丝的公称直径(µ

m)连续纤维

电子级细纱

7.外观检验标准

1)含油不良:

纱外观亮丝或出现刺猬状毛丝,不合格。

2)污纱:

单纱污渍或锥形顶部污渍,不合格。

管纱表面块状污渍,外层剥皮处理并经外观检查合格后非定长纱用。

3)伤纱:

管纱锥形顶部创伤,不合格。

管纱中部创伤,外层剥皮处理并经外观检查合格后作非定长纱用。

4)毛纱:

密集或全集型毛丝,不合格。

单个的毛丝,外层剥皮处理并经外观检查合格后作非定长纱用。

5)成型不良

管纱成型表面出现异常阶梯状或波浪状,整批纱不合格。

管纱底部边缘严重的凸起或凹进成型,不合格。

管纱底部边缘极轻微的凸起或凹进成型,可使用。

6)圈纱:

原丝起圈(表现为一束丝内的单纤维长短不一致)或捻线起圈,不合格。

7)松脚纱:

管张底部纱成型松散凸出,不合格。

8)纱管不良:

纱管头部或底盘与纱接触面有伤痕,不合格。

9)捻度不良:

捻度超出正常范围,管纱卷装过松或过紧,不合格

10)散丝:

整条纱全线散丝,管纱表面平整异常,不合格。

11)脱圈:

管纱在使用前或使用中产生脱圈,用户会有部分纱浪费,织布过程中出现纱团等

12)凸凹纱:

从凸、凹点到正常面的垂直距离。

13)泡泡纱:

松紧股以形成圈为准。

14)松纱:

手指按下有凹陷或锥部松动。

8.电子纱批号:

06092683211311302

代表托盘序号:

表示第二托盘

代表班次:

表示丙班

“1”代表定长,“2”代表非定长

代表等级:

“0”为A+,“1”为A,“2”为B,“3”为C,“4”等外,“5”为小纱脚

纱管类型:

(“3”为3K,“4”为4K,“8”为8K)

浸润剂代号:

“1”、“2”、“3”、“4”、“5”

分别代表Y1、Y2、Y3、Y4、增强型

产品代号:

“1”、“2”、“3”、“4”、“8”、“9”分别代表G37、G75、G150、E225、并捻纱,特殊产品

代表批次:

第32批生产

代表生产线:

泰安一线为“1”;

邹城一线

为“7”,邹城二线为“8”

代表生产日期

代表生产月份

代表生产年份,即2006年生产

9.条型码使用14位数字表示

05805061301526

代表包装工号:

6号包装工

代表外观检验工号:

2号

代表TEX检验工号:

5号

代表捻线机号:

301号捻线机

代表班组:

甲班

代表日:

6日生产

代表月:

5月

代表生产线:

第8条生产线

代表年:

2005年

10.细纱代码说明:

a、FZ:

代表纺织纱

b、PT(表示普通包装)、ZX(表示中性包装):

代表包装方式

c、前两位数字:

代表托盘包装纱管数量及纱管规格。

d、第三位数字:

代表托盘类型(1:

表示为非杂木托盘、2:

表示为杂木托盘)

e、第四位数字:

代表是否加缠绕膜(0:

表示为不加缠绕膜、1:

表示为加缠绕膜)

FZ—PT0110

不加缠绕膜

非杂木托盘

8㎏纱管60个装

普通包装

纺织纱

11.各产品物性指标

a、Tex值对客户的影响:

粗纱----可能影响到玻璃钢制品的纤维含量从而影响到玻璃钢的强度。

细纱----使织造的布单重波动大,布面基重不均匀。

b、水份对制品的影响:

粗纱:

水份过高会影响玻璃纤维与树脂的结合性能,降低玻璃钢的强度、寿命、耐老化性能等。

细纱:

水份过高影响管纱的存储时间;

影响到纤维的硬挺度,不便于投纬

c、可燃物含量对制品的影响:

粗纱:

太低容易产生毛羽,不利于加工;

太高影响纤维与树脂的结合速度生产效率低。

太高不利于后处理,容易产生褐色条纹

d、抗拉强度对制品的影响:

一般都用于增强材料,强度愈高愈好

要达到一定的强度,但又不可以太大,不便于后期加工中的钻孔

e、捻度对制品的影响:

捻度高:

易于提高捻线生产效率,易于布面的平整度,减少透气率;

但容易产生毛羽

捻度低:

与上面相反

12.玻璃纤维布生产流程:

原纱检验、整经、浆纱、穿综/分绞、上机/打结、织布、连续热处理、分批热处理、表面化学处理、成品检验

13.下游客户使用时所检测的项目:

原纱检验→对从玻璃纤维生产厂家运进玻璃纤维纱进行检验,以确保其品质,检验项目通常包括:

a、包装外观,检查是否有破损、撞伤、受潮,标签、规格是否符合要求;

b、TEX,抽检TEX是否符合规格标准;

c、LOI%,即对原纱的浸润剂含量进行抽检;

d、捻度,抽检原纱的捻度是否符合规格要求;

e、含水率,抽检原纱含水率是否符合要求;

f、毛羽,抽检单颗纱外观毛羽数是否符合要求;

g、纱管外观,抽检单颗纱外观,成形、污染、纱管表面平整度等;

h、纱线强度,检验纱线强度是否符合要求;

14.玻璃纤维纱的品质对玻璃纤维布的生产有着很大的影响,以下就针对几种主要品质异常对玻布生产的影响进行说明。

a、纱线毛羽、破丝、毛丝团

布面毛羽在集层板厂,布面涂覆环氧树脂后固化的过程中,会因为有毛羽部位的收缩率较大,而在布面形成凹陷,并因为毛羽在灯光下亮白,所以称为亮点。

①、纱线毛羽很容易导致整经、浆纱、织布过程中的断纱,从而产生接头纱,使布面局部厚度不均,并影响效率。

②、纬纱毛羽很容易导致投纬失败、形成粗断丝(BKF)、纬向毛羽。

③、纱线的毛羽必然导致最终成品布布面毛羽较多,从而影响玻布品质。

b、成形不良:

成形不良在整经、织布生产过程中,会导致脱圈、断纱、毛羽等异常的发生,从而影响品质和效率。

c、TEX异常:

TEX异常最终会导致成品布基重的不合格;

d、污染:

污染物附着在纤维表面,最终会导致环氧树脂和纤维的亲和力下降,从而影响集层板的层间剥离强度。

e、涂油异常:

涂油异常分为以下两种情况:

①、涂油不均偏低,容易导致纱线耐磨性下降,出现大量毛羽,因为其外观亮白,所以在经、织轴上会有明显色差。

②、涂油不均偏高,因含油率较高,会较正常纱色泽暗淡,从而在布面上产生色差条纹,并且导致表面处理工序中的退浆不良(不能完全退浆),最终影响基层板的层间剥离强度。

f、捻度异常:

①、因为纬纱在织布机上是依靠气流带过织口的,所以纱线的捻度必将影响气流对纱线的作用力,从而影响纬纱到达角度和主、辅喷嘴的气压。

②、另外捻度还会影响到成品布的透气度,并最终影响基层板生产过程中,环氧树脂的浸透速度和浸透效果。

g、纱线硬挺度、定长不足:

①、纱线的硬挺度会直接影响织布机投纬过程中,纬纱的飞行状态,从而影响投纬成功率和纬纱与机件碰撞产生毛羽、粗断丝等异常。

②、定长不足的差异较大,必然导致整经过程中更换空纱管,而影响效率,并且会产生接着纱而影响整经的品质。

另外,还会使管底纱报废量增加。

h、纱管不良:

主要是指塑料纱管的破损,较突出的为纱管头端部位的破损,有摔伤裂痕、刀伤、磨损等。

在整经、织布过程中,纱线退绕形成气圈,在该部位缠绕2~3圈,然后脱离纱管,若该部位破损,必然导致毛羽的大量产生,严重的还会刮断纱。

第三节粗纱

(一)直接纱

直接纱又称直接无捻粗纱,平行单丝不加捻并合而成的集束体,国际标准名称为roving。

直接无捻粗纱按拉丝生产工艺称为直接纱,按照浸润剂类别则为软质纱,按照客户使用工艺又称之为缠绕纱或拉挤纱等。

目前,我公司属池窑拉丝,所以均用大漏板拉制高TEX的直接纱。

直接纱是我公司的主要的产品,约占公司总制品量的1/3。

2.生产工艺流程(拉丝工艺起):

拉丝原丝烘干检验包装入库

3.我公司的原丝和成品代号的表示方法为:

(1)生产原丝代号表示为:

240RL-T910

RL表示为纤维直径为22µ

m≤R<25µ

m

vTEX--即特克斯,表示纱线粗细程度,意思是每千米纱线克重,如2400TEX表示1000米该纱线的重量为2400克。

(2)成品产品代号:

EDR240—T910T

4.直接无捻粗纱的主要质量控制标准

直接纱在包装检验过程中,主要控制每个丝饼的含水率、可燃物含量、强度、浸透速度、线密度、

悬垂度、外观质量和卷重等。

5.我公司目前直接无捻粗纱产品简介

规格代号TEX中心值公称直径使用工艺

T910/T911300~480017~24缠绕、纺织、拉挤

6.直接无捻粗纱玻璃钢成型工艺应用

直接纱在玻璃钢成型工艺上主要适用于拉挤、缠绕、纺织成方格布后的手糊工艺。

以下就应用特

性和使用用途做简要说明:

(1)、拉挤玻璃钢制品的用途:

电子电气、娱乐或运动器材、防腐蚀制品、建筑、汽车等。

主要产品有帐篷杆、格栅、拉挤门窗和其他型材。

(2)、作为缠绕的直接无捻粗纱主要的玻璃钢制品有贮罐及管道,用于贮存和运输各种气体和液体,特殊情况下还用于输送干物料。

广泛应用于石油、化工、轻工、航空、采矿、电气等行业。

(二)合股无捻粗纱(络纱)

1.合股无捻粗纱定义:

平行原丝(多股原丝无捻粗纱)不加捻并合而成的集束体。

合股无捻粗纱按

拉丝生产工艺称为丝饼纱,按照浸润剂类别则为硬质纱,按照客户使用工艺又称之为喷射纱或SMC等。

就用途而言,我公司的合股无捻粗纱大部分用于喷射法(如:

T132BS)、预成形法(SMC系列)、连

续制板法(波形瓦)制造各种形态的模塑料和薄毡用的短切无捻粗纱(如:

我公司的T983系列),还有拉挤和缠绕型合股纱。

2.生产工艺流程(拉丝工艺起):

3.络纱定义:

为了适应客户工艺,需要对原丝进行合股,将TEX数低的原丝并合成高TEX数的成品,

我们称之为络纱。

(1)络纱设备有:

纱架、张力胶辊、络纱机、热塑纱车、单卷包装操作平台、空气接头机、空气压缩机等。

(2)络纱机结构:

机座、排线装置、机头和电子控制仪四大部分组成。

(3)络纱生产工艺流程:

4.合股纱成品的主要质量控制标准

TEX数控制、含水率、可燃物含量、浸透时间、丙酮溶解度、硬挺度、分束率、外观质量(变形纱、凹凸纱、蛛网纱、毛丝纱、碰伤、外观颜色、污渍)、卷重和卷径等。

5.我公司的原丝和成品代号的表示方法:

(1)生产原丝代号表示为:

085S-T132BS,其中08表示800孔(800根单丝),5表示进行5分束,S表示为纤维直径11µ

≤S<13µ

m,T132BS表示为浸润剂类型。

ERS240—T132BS,其中E表示无碱玻璃,RS表示合股纱,240表示TEX/10即TEX值2400g/km,

T132BS表示浸润剂类型。

6.合股无捻粗纱的产品简介

(1)喷射纱

m)适用工艺树脂基体

T132BS2400/310012.8喷射聚脂、乙烯基

(2)SMC

m)适用工艺树脂基体

T949C32400~480013.6模压聚脂、乙烯基

T949QZ2400~480013.6模压聚脂、乙烯基

(3)短切纱

规格代号TEX中心值直径(µ

T984240~46011~17连续成型聚脂、乙烯基

(4)合股缠绕纱

T910600~960013.6缠绕、拉挤聚脂、乙烯基

7.合股无捻粗纱部分玻璃钢成型工艺特点

(1)喷射纱(T132BS)

喷射工艺:

一支喷枪及一个手提式玻璃纤维无捻粗纱短切机结合在一起,树脂与短切的拨纤维粗纱

同时喷射到模具内。

然后用辊子或刮板将浸透了树脂的玻璃纤维压实并令其固化。

产品应用:

游艇、鱼船、汽车配件、卫生洁具、贮罐等玻璃钢制品。

(2)片状模塑料(T949系列)

将玻璃纤维无捻粗纱短切后,与已加入增稠剂、填料、引发剂等组分的树脂混合,辊压成片状模

塑料(SMC)。

产品应用:

典型产品有座椅、水箱、汽车配件、游览车外壳等制品。

(3)短切纱(T984系列)

玻璃纤维短切纱采用增强连续玻璃纤维纱短切而成。

用于汽车顶棚的整体成型、内饰发泡增强等。

8..生产工艺流程

A:

软质纱:

原丝丝饼→转移→找头、去皮→纱架→张力托辊及张力棒→络纱→检验→保护膜包装或装袋→装箱→称重→包装→统计→入库

B:

硬质纱:

原丝丝饼→转移→找头、去皮→纱架→纱架探头→1.5mm小导纱眼→张力托辊及张力器(棒)→络纱→检验→保护膜或热定型→称重→装箱→空气接头→包装→统计→入库

9.络纱的目的:

(1)是将低TEX数的原丝经过合股后达到客户要求的较为理想的TEX数控制范围,以满足客户生产的需要。

(2)通过对原丝的络制使车间的生产及相应的工艺得到提高。

10.络纱设备组成:

a、络纱机(络纱机:

机头、机座、排线装置、和变频器四部分组成)b、纱架;

c、张力器;

11.原丝的分类:

根据软硬程度可分为软质纱和硬质纱

(1)软质纱如T910、T910e、T980、T980S、T911、T635、T635A,硬质纱如T949c3、T949NT(NV)、T949M、T949QZA、T949QZ、T132BS.T132HB、T132MX、T132L、T984、T985.T982、T982A等等

(2)根据性能分为:

一、缠绕纱(T910)、环氧型缠绕纱(T910e、T980、T980S)热塑长纤(T635、T635A)土工布用纱(T931)透明瓦用纱(T982A、T982)毡用纱(T984、T985)(喷射纱(T132BS、T132MX、T132L)、拉挤纱(T911)、SMC纱(T949系列)、HOBAS管道用纱(T132HB)

12.相关的工艺制度

a、接头方式:

(1)软质纱的接头方式采用胶水接头,搭接长度为20-30mm,粘结方法为:

将断头纱束捻散,涂覆适量胶水,并搭接,用力把胶水抹匀、晾干;

单股断头晾干2-3分钟,全部断头晾干4分钟以上,全断:

2400TEX分一至二股接,2400-4800TEX以上分三到四股粘接。

(注意;

大接头的位置要错开,接头必须用机头纱束包纱架纱束)

(2)硬质纱的接头方式采用手搭接头,分股分束打结;

每个结头之间的距离100mm左右。

全断:

2400TEX以下2-3股手接,4800TEX以下分3-4股手接。

b、长度的设定:

『丝饼重量(KG)×

1000/TEX数』×

1000m

合股规定:

原丝TEX数×

丝饼个数=最终TEX数(合股时可根据实际情况适当增加或减少1-2个丝饼(在保证TEX数合格的情况下)

c、去皮的目的:

去除内外层因浸润剂在烘干过程中迁移而造成可燃物偏高或不合格的影响因素,从而保证下游客户在使用过程中树脂能与产品良好的结合。

去皮方式:

手工去皮和机械(络纱机)去皮

13.外观质量控制:

a、碰伤纱影响因素:

烘干卸筒、产品运输及存放

b、混纱影响因素:

烘干卸筒、包装人为操作

c、污纱影响因素:

d、散丝影响因素:

拉丝设备及人为操作

e、蛛网影响因素:

拉丝卷绕比及排线梭子

14.等级判定的控制指标及影响因素:

a、TEX数:

影响因素,原丝TEX、合股数

b、大接头:

影响因素,原丝使用性能、人为操作

c、水份:

影响因素,丝饼重量、烘干制度

d、可燃物含量:

影响因素,浸润剂涂油量、烘干制度、去留皮量

e、硬挺度:

影响因素,原丝性能

f、分束率:

影响因素,原丝分束

g、重量:

影响因素,设备、人为操作

h、卷径:

影响因素,络纱机张力控制

i、外观:

影响因素,原丝使用性能、设备、人为操作

j、污物:

影响因素,环境、设备、人为操作

15、在络纱过程影响产品质量的主要因素:

a、生产场所的温湿度(温度:

15-28度,湿度(60-80%)

b、混纱(原丝混纱、成品混纱、标签混纱、标识混纱);

c、原丝质量(毛丝、脱圈、断边、油污、散丝、涂油不良等);

d、设备;

e、人;

f、丝饼的走向;

g、工艺点卫生清理及完好性;

16.预防混纱的操作步骤

a、根据外观颜色分辨原丝种类

b、查看标识,即看原丝交接单

c、看机台卸纱

d、找头查分束

e、上纱看机台

f、看产品端面颜色

g、张贴标签看代表字母

17.设备需清理重点部位:

a、纱架卫生

b、张力器、张力辊卫生

c、纱架各导纱眼的卫生

d、机头压杆卫生

e、机头排线梭子处导纱眼卫生

设备必须用丙酮进行擦拭,用完丙酮后要及时将桶该盖上,纱架必须用抹布进行清理。

18.开机过程中的注意事项

①准备待用丝饼(不得超过四层,同时最底层不得超过16个丝饼),正确进行去留皮量的控制;

②丝饼使用的正确性;

③及时更换丝饼,各一个导纱眼接上纱线,先接上一个丝饼后割断需去除的丝饼;

④接头必须接在单束上,接头后丝尾的留余长度控制;

⑤

各工艺点处的毛丝及浸润剂结皮的清理工作,存在旋转间的部位必须停机进行清理;

⑥操作区域卫生的清理保持工作;

⑦检查产品合股数是否存在多股、缺股现象;

⑧检查工艺线的流畅性,是否正确经过各附件设备;

⑨出现脱圈、纱团、多股、缺股等异常情况进行停机处理;