《普通混凝土配合比设计规程》Word文档格式.docx

《《普通混凝土配合比设计规程》Word文档格式.docx》由会员分享,可在线阅读,更多相关《《普通混凝土配合比设计规程》Word文档格式.docx(7页珍藏版)》请在冰豆网上搜索。

(在建工行业,普通混凝土简称混凝土,是指水泥混凝土)

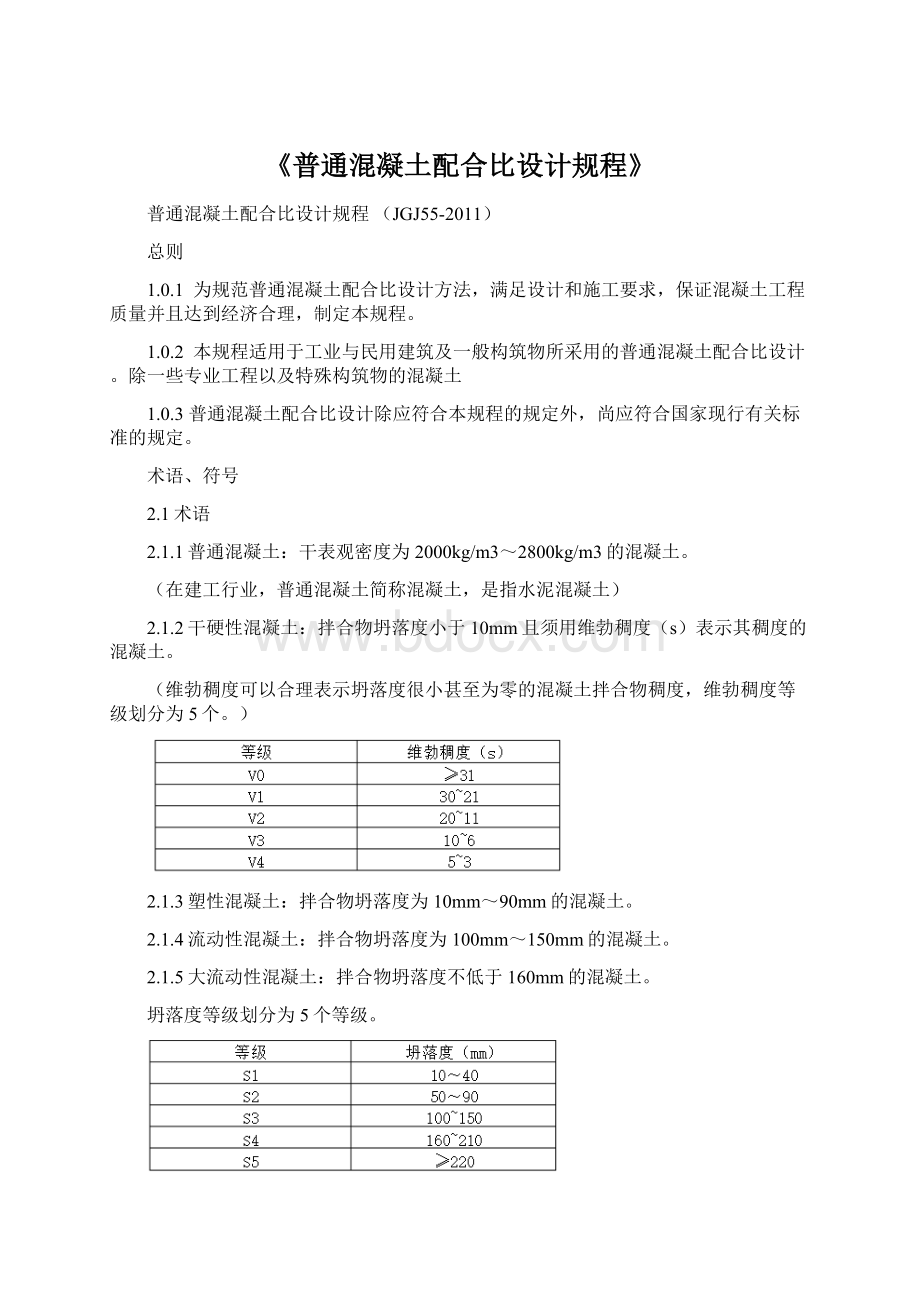

2.1.2干硬性混凝土:

拌合物坍落度小于10mm且须用维勃稠度(s)表示其稠度的混凝土。

(维勃稠度可以合理表示坍落度很小甚至为零的混凝土拌合物稠度,维勃稠度等级划分为5个。

)

2.1.3塑性混凝土:

拌合物坍落度为10mm~90mm的混凝土。

2.1.4流动性混凝土:

拌合物坍落度为100mm~150mm的混凝土。

2.1.5大流动性混凝土:

拌合物坍落度不低于160mm的混凝土。

坍落度等级划分为5个等级。

2.1.6

抗渗混凝土:

抗渗等级不低于P6的混凝土。

2.1.7

抗冻混凝土:

抗冻等级不低于F50的混凝土。

(均指设计提出要求的抗渗或抗冻混凝土)

2.1.9

泵送混凝土:

可在施工现场通过压力泵及输送管道进行浇筑的混凝土。

(包括流动性混凝土和大流动性混凝土,泵送时坍落度不小于100mm。

)

2.1.10大体积混凝土:

体积较大的、可能由胶凝材料水化热引起的温度应力导致有害裂缝的结构混凝土。

(大体积混凝土也可以定义为,混凝土结构物实体最小几何尺寸不小于1m的大体量混凝土,或预计会因混凝土中胶凝材料水化引起的温度变化和收缩而导致有害裂缝产生的混凝土。

2.1.11

胶凝材料:

混凝土中水泥和矿物掺合料的总称。

2.1.12

胶凝材料用量:

混凝土中水泥用量和矿物掺合料用量之和。

(胶凝材料和胶凝材料用量的术语和定义在混凝土工程技术领域已被广泛接受)

2.1.13

水胶比:

混凝土中用水量与胶凝材料用量的质量比。

(代替水灰比)

2.1.14

矿物掺合料掺量:

矿物掺合料用量占胶凝材料用量的质量百分比。

2.1.15

外加剂掺量:

外加剂用量相对于胶凝材料用量的质量百分比。

(11~15是新组建的术语和定义)

fb—胶凝材料28d胶砂抗压强度实测值(MPa)

m0—计算(基准)配合比每立方米混凝土的用量(kg);

γf—粉煤灰影响系数;

γs—粒化高炉矿渣粉影响系数;

Pt—六个试件中不少于4个未出现渗水时的最大水压值(MPa);

P—设计要求的抗渗等级值;

Tt—试配时要求的坍落度值(mm);

Tp—入泵时要求的坍落度值(mm)

ΔT—试验测得的预计出机到泵送时间段内的坍落度经时损失值(mm)。

基本规定(新增加)

3.0.1

混凝土配合比设计应满足混凝土配制强度、拌合物性能、力学性能、长期性能和

耐久性能的设计要求。

混凝土拌合物性能、力学性能、长期性能和耐久性能的试验方法应分别符合现行国家标准《普通混凝土拌合物性能试验方法标准》GB/T50080、《普通混凝土力学性能试验方法标准》GB/T50081和《普通混凝土长期性能和耐久性能试验方法标准》GB/T50082的规定。

强调混凝土配合比设计应满足耐久性能要求这是本次规程修订的重点之一。

3.0.2

混凝土配合比设计应采用工程实际使用的原材料,并应满足国家现行标准的有关

要求;

配合比设计应以干燥状态骨料为基准,细骨料含水率应小于0.5%,粗骨料含水率应小于0.2%。

我国长期以来一直在建设工程中采用以干燥状态骨料为基准的混凝土配合比设计,具有可操作性,应用情况良好。

3.0.3

(最大水胶比)

混凝土的最大水胶比应符合《混凝土结构设计规范》GB50010的规定。

(控制水胶比是保证耐久性的重要手段,水胶比是配比设计的首要参数)

《混凝土结构设计规范》对不同环境条件的混凝土最大水胶比作了规定。

3.0.4

(最小胶凝材料)

混凝土的最小胶凝材料用量应符合表3.0.4的规定,配制C15及其以下强度等级的混凝土,可不受表3.0.4的限制。

(在满足最大水胶比条件下,最小胶凝材料用量是满足混凝土施工性能和掺加矿物掺和料后满足混凝土耐久性的胶凝材料用量)

(修定前的规定):

3.0.5

(矿物掺合料最大掺量)

矿物掺合料在混凝土中的掺量应通过试验确定。

钢筋混凝土中矿物掺合料最大掺量宜符合表3.0.5-1的规定;

预应力钢筋混凝土中矿物掺合料最大掺量宜符合表3.0.5-2的规定。

·

规定矿物掺合料最大掺量主要是为了保证混凝土耐久性能。

矿物掺合料在混凝土中的实际掺量是通过试验确定的,在本规程配合比调整和确定步骤中规定了耐久性试验验证,以确保满足工程设计提出的混凝土耐久性要求。

当采用超出表3.0.5-1和表3.0.5-2给出的矿物掺合料最大掺量时,全然否定不妥,通过对混凝土性能进行全面试验论证,证明结构混凝土安全性和耐久性可以满足设计要求后,还是能够采用的。

注:

1.采用其他通用硅酸盐水泥时,宜将水泥混合材掺量20%以上的混合材料计入矿

物掺合料;

2.复合掺合料各组分的掺量不宜超过单掺量时的最大掺量;

3.在混合使用两种或两种以上矿物掺合料时,矿物掺合料总掺量应复合表中复合掺合料的规定。

采用其他通用硅酸盐水泥时,宜将水泥混合材掺量20%以上的混合材料计入矿

3.0.6

(水溶性氯离子最大含量)

混凝土拌合物中水溶性氯离子最大含量应符合表3.0.6的要求。

混凝土拌合物中水溶性氯离子含量应按照现行行业标准《水运工程混凝土试验规程》JTJ

270中混凝土拌合物中氯离子含量的快速测定方法进行测定。

按环境条件影响氯离子引起钢锈的程度简明地分为四类,并规定了各类环境条件下的混凝土中氯离子最大含量。

采用测定混凝土拌合物中氯离子的方法,与测试硬化后混凝土中氯离子的方法相比,时间大大缩短,有利于配合比设计和控制。

表3.0.6中的氯离子含量系相对混凝土中水泥用量的百分比,与控制氯离子相对混凝土中胶凝材料用量的百分比相比,偏于安全。

表3.0.6

混凝土拌合物中水溶性氯离子最大含量

3.0.7

(最小含气量)

长期处于潮湿或水位变动的寒冷和严寒环境、以及盐冻环境的混凝土应掺用引气剂。

引气剂掺量应根据混凝土含气量要求经试验确定;

掺用引气剂的混凝土最小含气量应符合表3.0.7的规定,最大不宜超过7.0%。

掺加适量引气剂有利于混凝土的耐久性,尤其对于有较高抗冻要求的混凝土,掺加引气剂可以明显提高混凝土的抗冻性能。

引气剂掺量要适当,引气量太少作用不够,引气量太多混凝土强度损失较大。

.0.8

(最大碱含量)

对于有预防混凝土碱骨料反应设计要求的工程,混凝土中最大碱含量不应大于3.0kg/m3,并宜掺用适量粉煤灰等矿物掺合料;

对于矿物掺合料碱含量,粉煤灰碱含量可取实测值的1/6,粒化高炉矿渣粉碱含量可取实测值的1/2。

掺加适量粉煤灰和粒化高炉矿渣粉等矿物掺合料,对预防混凝土碱骨料反应具有

重要意义。

混凝土中碱含量是测定的混凝土各原材料碱含量计算之和,而实测的粉煤灰和粒化高炉矿渣粉等矿物掺合料碱含量并不是参与碱骨料反应的有效碱含量,对于矿物掺合料中有效碱含量,粉煤灰碱含量取实测值的1/6,粒化高炉矿渣粉碱含量取实测值的1/2,已经被混凝土工程界采纳。

混凝土配制强度的确定

4.0.1

混凝土配制强度应按下列规定确定:

1.当混凝土的设计强度等级小于C60时,配制强度应按下式计算:

2.当设计强度等级不小于C60时,配制强度应按下式计算(新增)

4.0.2

混凝土强度标准差应按照下列规定确定:

1.当具有近1个月~3个月的同一品种、同一强度等级混凝土的强度资料时,其混凝土强度标准差σ应按下式计算:

n—试件组数,n值应大于或者等于30。

对于强度等级不大于C30的混凝土:

当σ计算值不小于3.0MPa时,应按照计算结果取值;

当σ计算值小于3.0MPa时,σ应取3.0MPa。

对于强度等级大于C30且不大于C60的混凝土:

当σ计算值不小于4.0MPa时,应按照计算结果取值;

当σ计算值小于4.0MPa时,σ应取4.0MPa。

C20和C25,2.5MPa;

(修订前)大于或等于C30,3.0MPa。

(修订前)

2.当没有近期的同一品种、同一强度等级混凝土强度资料时,其强度标准差σ可按表4.0.2取值。

.0.3

遇有下列情况时应提高混凝土配制强度:

1.现场条件与试验室条件有显著差异时;

2.C30等级及其以上强度等级的混凝土,采用非统计方法评定时。

即:

配制强度计算公式中的“大于”符号的使用条件。

5

混凝土配合比计算

5.1

水胶比

5.1.1

混凝土强度等级不大于C60等级时,混凝土水胶比宜按下式计算:

fb—胶凝材料(水泥与矿物掺合料按使用比例混合)28d胶砂抗压强度(MPa),

1.当胶凝材料28d胶砂抗压强度无实测值时,可按下式计算:

f、s

——粉煤灰(fly

ash)影响系数和粒化高炉矿渣粉(slag)影响系数,

fce

——水泥(cement)28d胶砂抗压强度(MPa)。

①

采用Ⅰ级粉煤灰宜取上限值。

②

采用S75级粒化高炉矿渣粉宜取下限值,采用S95级粒化高炉矿渣粉宜取上限值,采用S105级粒化高炉矿渣粉可取上限值加0.05。

③

当超出表中的掺量时,粉煤灰和粒化高炉矿渣粉影响系数应经试验确定。