南京机场高速公路二灰稳定土文档格式.docx

《南京机场高速公路二灰稳定土文档格式.docx》由会员分享,可在线阅读,更多相关《南京机场高速公路二灰稳定土文档格式.docx(7页珍藏版)》请在冰豆网上搜索。

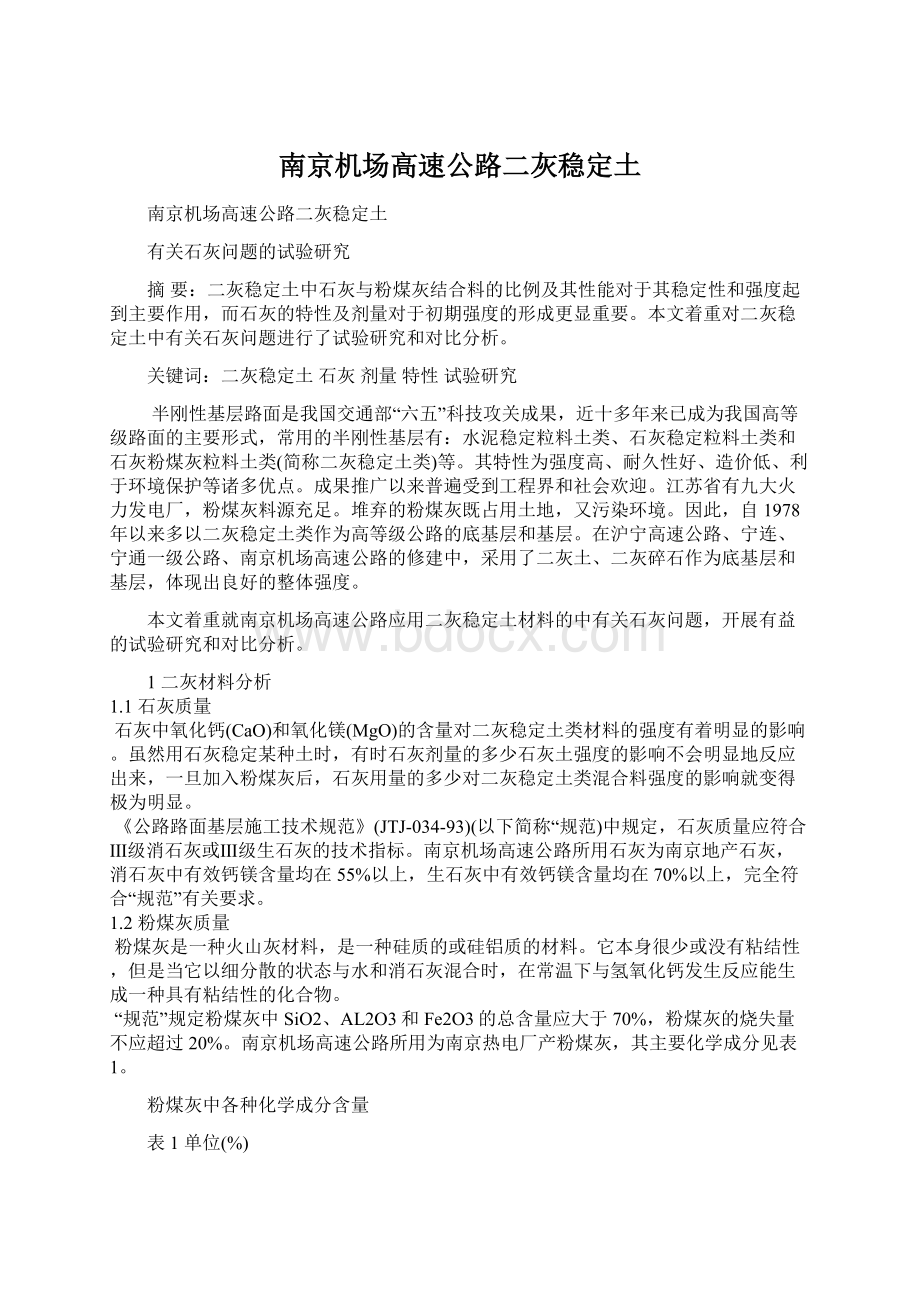

粉煤灰中各种化学成分含量

表1单位(%)

SiO2

Al2O3

Fe2O3

CaO

MgO

TiO2

55.32

22.75

7.48

4.66

1.18

0.86

K2O

Na2O

P205

MnO2

烧失量

1.15

0.30

0.21

0.058

5.44

由表1可以看出,该粉煤灰中SiO2、Al2O3和Fe2O3的总含量为85.55%,烧失量5.44%,氧化钙含量为4.66%,属于硅铝质粉煤灰类,完全符合“规范”的有关要求。

2二灰土配合比的确定及试验检测结果分析

2.1二灰土配合比几种类型

根据“规范”中混合料组成设计的要求,结合以往的施工经验,初步确定9种配合比,分别做重型击实试验,求得最大干密度和最佳含水量(所用土为低液限粘土),其试验检测结果见表2。

表2

配合比(石灰∶粉煤灰∶土)

最大干密度(g/cm3)

最佳含水量(%)

6∶24∶70

1.578

13.8

8∶24∶68

1.540

16.6

10∶24∶66

1.531

17.6

8∶20∶72

1.564

15.6

8∶30∶62

1.500

16.3

8∶40∶52

1.450

18.6

10∶20∶70

1.547

20.0

10∶30∶60

1.499

21.6

10∶40∶50

1.444

22.2

从表2中可以看出,随着二灰比例的增加,最大干密度逐渐减小,而最佳含水量依次增大;

在粉煤灰比例不变时,石灰比例每增加1%。

对应的最佳含水量也增加1%,由此可知,石灰比例对于最佳含水量的影响是十分明显的。

2.2二灰土无侧限抗压强度

按98%的压实度分别计算几种配合比二灰土试件(直径×

高=5cm×

5cm)应有的干密度,根据此干密度和最佳含水量分别制备试件,经恒温保温养生后,进行无侧限抗压强度试验,其试验检测结果见表3。

表3

7d强度(MPa)

28d强度(MPa)

90d强度(MPa)

0.77

1.12

1.30

0.78

1.20

2.20

0.84

1.07

2.66

0.64

0.94

2.07

0.63

0.89

2.02

0.54

2.17

0.65

0.92

1.51

1.05

1.76

0.52

0.97

2.12

从表3所列结果可以总结出这样一条规律,即石灰粉煤灰土混合料中,石灰用量一定时,粉煤灰用量越多,初期强度(7d)越低,后期强度(90d)越高;

粉煤灰含量不变时,石灰含量越高,初期强度(7d)和后期强度(90d)均随之增大。

另外,还应看到,就强度增长速率而言,粉煤灰所占比例大时,后期强度较之初期强度的增长幅度更大一些,南京机场高速公路采用的二灰土配比为石灰∶粉煤灰∶土=8∶24∶68。

2.3分析

粉煤灰具有火山灰活性,当粉煤灰与石灰混合后,再加以水,则能与氢氧化钙等发生反应,生成水化硅酸钙、水化铝酸钙和水化硅铝酸钙等胶凝性化合物。

石灰粉煤灰混合料的强度和耐久性直接取决于生成的胶凝性化合物的数量。

但由于火山灰反应受时间和温度的影响较大,故早期强度较低,而后期强度较高,粉煤灰含量多时尤其如此。

当粉煤灰所占比例一定时,石灰的质量和数量所起的影响就十分明显,特别对早期强度的影响尤为明显。

3二灰碎石配合比的确定及试验检测结果分析

3.1集料含量的确定

根据集料在混合料中的比例,二灰碎石混合料通常分为悬浮型和密实型两种型式。

悬浮型二灰碎石粒料仅占混合料的50%~60%左右,且不要求粒料具备一定的级配,粒料呈悬浮状态于二灰结合料之间;

密实型二灰碎石粒料含量占80%~88%,同时规定其级配要求,20%~12%的二灰起填充粒料孔隙及粘结作用。

“规范”规定高速公路上二灰稳定级配集料的重量应占80%~85%,南京机场高速公路指挥部根据东南大学试验结果,将集料比例定为82%。

3.2二灰配合比的确定

在这种二灰碎石的混合料中,石灰粉煤灰既起填充粒料间孔隙的作用,又起着将个别大小粒料粘结成整体的作用。

二灰的比例与集料、粉煤灰的性质有很大关系,比例不当将会影响二灰碎石混合料的强度及抗裂性能。

经大量试验及参考已成功的经验,石灰剂量采用了4%、5%和6%几种比例,分别做重型击实试验(所用石料为江宁产石灰石,集料的颗粒级配满足“规范”表4.2.4中2号级配的组成范围要求),求得最大干密度和最佳含水量,其试验检测结果见表4。

表4

配合比(石灰∶粉煤灰∶集料)

4∶14∶82

2.05

7

5∶13∶82

6∶12∶82

按98%的压实度分别制备抗压试件,经恒温保湿养生后,做无侧限抗压强度试验,其试验检测结果见表5。

表5

0.61

2.26

0.76

2.60

1.28

3.52

3.3分析

从表5可以看出,随着石灰与粉煤灰比例的逐渐增大,强度也逐渐增大,特别是当二灰比例从5∶13增加到6∶12时,强度的增幅很大。

由此可知,二灰碎石混合料中石灰比例的微小增量,即可使二灰碎石的强度得到较大的提高。

4对二灰结合料中石灰问题的几点思考

(1)应尽量选用二级以上石灰。

以上对二灰结合料强度的分析可知,增加石灰剂量可以提高强度。

但是增大石灰剂量必然导致施工成本的提高,且对于二灰结合料的抗裂性能是十分不利的。

因此,在不增加石灰剂量的前提下,应尽量选用二级以上的石灰,最好能选用钙石灰。

这样,既增加了有效钙镁含量,提高了稳定效果,又不影响抗裂性能。

(2)要重视石灰消解及至使用的周期。

“规范”中规定,石灰应在使用前7~10d充分消解。

这一点很重要,决不能掉以轻心。

提前7~10d消解主要是为了消除过火石灰的危害,消解以后应尽快使用。

我们曾经做过一次石灰剂量的对比试验,将二灰土拌合均匀后放置在室内,一组压实成型,一组散放,测试其中石灰剂量,其结果见表6。

表6

测试日期

散放二灰土中石灰剂量

成型二灰土中石灰剂量

96.5.11

8.5%

96.5.12

4.5%

5.7%

96.5.13

5.5%

96.5.14

3.5%

4.7%

96.5.15

3.2%

4.3%

96.5.16

1.9%

3.6%

由以上试验数据分析可知,石灰活性含量的衰减是很快的。

因此,石灰消解后宜尽快拌合压实,拌成混合料的堆放时间不宜超过24h,宜在当天将拌成混合料运送到铺筑现场。

(3)生石灰的堆放时间不宜过长。

石灰运送到现场后应尽快使用,预计堆放时间较长时,应堆放在地势较高处,用塑料布、土或其它材料覆盖封存。

露天堆放石灰,对石灰有效成分的保持有很大影响。

堆放时间的长短对石灰质量也有很大影响。

有关资料表明,二级以上灰堆放20d后,就降至三级灰,30d后,就降至三级以下。

因此,无论从施工质量还是从经济的角度考虑,生石灰的堆放时间不宜超过一个月。

(4)考虑到室内试验和现场条件的差别,为保证初期强度的形成,工地实际采用的石灰剂量应较室内试验确定的剂量多0.5%~1.0%。

拌和机械的拌和效果好,可只增加0.5%;

如拌和机械的拌和效果差,则需要增加1.0%。

连云港市某高速公路某标段(下文称X标)合同工期18个月,路基土方864万方,路基填方为掺灰土。

土方施工时间短、任务重,路基施工队伍无施工高液限粘土的施工经验。

在6月份施工单位进场,至12月底仅完成45万方的掺灰土工程量,施工进度远未达到业主的节点工期要求。

因此,为保证路基土方施工的进度、质量,指挥部及监理组根据以往的施工经验,编制了“路基施工操作要点及要求”下发给施工单位,要求按此进行路基土方施工。

在次年4月、5月、6月的土方施工黄金季节里,X标每月完成的掺灰土土方工程量均在10万方以上,且工程质量明显提高。

现将有关经验、教训总结如下。

1、X标路基填方用土的有关特性

1.1 地形、地貌

X标所经区域属冲海积~冲湖积滨海低平原,地势平坦,地面高程为2~5m,该区表层为第四系全新统冲海积相粘性土及淤泥质土层。

1.2土源的物理性质

X标全长72km,沿线共布设了6个取土坑,取土深度在18~25m之间,施工用土均为高液限灰黄色粘土,其基本物理性质为:

天然含水量ω=30%~50%;

湿密度γ0=180~194g/cm3;

干密度γd=130~155g/cm3;

土粒比重GS=2.74;

天然孔隙比e=0.800~1.028;

饱和度Sr=92%~100%。

其塑性实验指标为:

液限含水量ωl(50%~60%);

塑限含水量ωP(23%~28%);

塑性指数IP(30~35);

液性指数Il(0.13~0.41)。

自由膨胀率Fs(50%~72%),粘粒含量(35%~65%)。

属中弱性膨胀土。

土源的部分物理性质详见表1。

上述土源作为高速公路路基的填筑材料,是很难达到设计要求的强度、刚度和稳定性的,故必须进行掺灰处理,以达到改良土性、提高路基承载能力的目的。

因此设计文件要求,针对路基的不同部位,分别掺入6%、7%、8%、10%的石灰。

根据设计要求,当路基填筑高度高于2.2m,上路床(路槽下0~30cm)采用掺灰量为8%的掺灰土填筑,下路床(路槽下30~80cm)采用掺灰量为7%的掺灰土填筑,以下至原地面均采用掺量为6%的掺灰土填筑;

当路基填筑高度低于2.2m,上路床采用掺量为10%的掺灰土填筑,下路床采用掺量为8%的掺灰土填筑,以下至原地面均采用掺量为6%的掺灰土填筑。

各取土坑在不同掺灰量情况下击实试验结果详见表2。

2、改性机理

膨胀土是指粘粒成分主要是由强亲水矿物组成、具有显著湿胀干缩和反复湿胀干缩性质的特殊粘性土。

从化学成分来看,膨胀土以含SiO2、Al2O3和FemOn为主,一般可用硅铝分子比来反映,比值越小,则膨胀变形越小,此外土的膨胀性还与含水量、粘粒的含量和土的微观结构有关。

通过对膨胀土的掺灰处理,可以有效地改良土性,从矿物组成上,掺入主要含钙镁成分的石灰,在总体上使得蒙脱石、伊利石八面体表面吸附的阳离子的离子价有所提高,可降低其膨胀性。

此外掺入石灰后,石灰与土中的矿物成分发生化学反应,使土体表面砂化,从而使土的粘粒含量有所下降,而且通过掺灰,使得面-面叠聚体片状密集排列的粘胶基质结构变成疏松排列的粘粉基质结构,可降低其膨胀,提高可压实性。

掺灰的第二个作用可提高土体的强度。

生石灰对土壤的处理,分为二个步骤:

其一是生石灰中氧化钙遇水会产生化学反应产生氢氧化钙:

CaO+H2O=CaOH2

这样可吸收土中的水分,以降低土壤含水量,同时,由于氢氧化钙结晶的析出可改善土体某些性质,提高土体的可压实性。

其二氢氧化钙是不很稳定的物质,与空气中二氧化碳反应,形成碳酸钙或碳酸氢钙,形成表面致密层。

CaOH2+CO2+nH2O=CaCO3+(n+1)H2O

CaCO3+H2O+CO2=Ca(HCO3)2

由于表面致密层的存在,阻止氢氧化钙结晶体的进一步碳化,从而形成由上部致密层到下部土体强度的过渡层,将路面传来的荷载逐步向路基下逐步扩散传播。

施工难点:

该工程用土天然含水量较大,6%掺灰土最佳含水量在18%~19%之间,降低含水量较困难;

同时该土在潮湿状态时粘性较大,石灰难以掺入;

干燥状态下强度高,难以破碎。

3、施工工艺控制

根据《公路路基施工技术规范》、设计文件及业主有关要求,确定施工工艺。

高液限粘土的施工关键在于砂化(即高液限粘土的改性)、降低含水量至最佳含水量。

砂化过程不能盲目求快,必须认真按照工艺要求施工,投入足够的人员、设备,为下道工序创造良好的条件。

现将具体工艺介绍如下:

3.1 闷灰

具体闷灰方法有如下几种:

1挖掘机将土挖出堆放,漓水2~3天,一般可将平均含水量降低到30%左右。

然后掺入设计石灰剂量的60%~70%(采用未消解石灰即块灰,质量必须达到三级以上,一般情况下,土的塑性指数越大第一次掺灰比例越高),然后一层土,一般厚度为40~50cm一层石灰,再铺一层土,再上一层石灰,直至一堆土和相应的需要掺入的石灰都用完。

后用挖掘机翻拌堆高,闷灰48小时。

再将剩余的30%-40%生石灰撒在灰土堆上翻拌堆高,闷灰24小时(二次掺灰过程也可以在路基上进行,只需翻拌)。

2若施工场地允许,可以在清表后,将石灰均匀地撒在地面上,然后采用挖掘机挖出一定深度的土层或用铧犁初步翻拌后再采用挖掘机挖出(或推土机推出)后堆放闷灰。

此过程可以利用生石灰消解的过程吸收天然土中的部分水分,消解热可以加速高液限粘土的改性过程,同时省却了石灰消解的步骤,减少了部分费用,降低了环境污染。

3.2 倒堆

通过二次翻拌,土粒表面基本包裹着石灰,但是土的粒径在15~30cm的还有30%左右,必须用大吨位的推土机倒堆,要求分层推,边推边堆,同时利用履带碾压较大的土块,使石灰进入土块内部。

3.3 土的翻拌及破碎

3.4 碾压成型及报验

最后检测含水量、灰剂量、压实度,测量标高、路基中桩坐标、路基宽度等,合格后报验。

4 实际施工中的几个问题

4.1 含水量的控制的有关问题

含水量控制是掺灰土施工的关键所在,路堤填筑施工中的大部分工序都是围绕着降低填筑土的含水量展开的,而含水量控制又往往与土的性质、天气因素和施工工艺有关。

连云港地区地下水位比较高,一般埋深在10~30m左右,从取土坑挖出的土基本都属饱和土,天然含水量高达40~50%,通过堆高漓水,表面含水量可下降至30%左右,而土堆内部可降至35%左右。

因此再去除10%-15%水分要通过采取一系列措施来达到。

首先是通过掺灰。

在6%掺灰量下,生石灰在消解过程中吸收土中的水分在2%左右。

通过多次倒堆、翻晒,可将聚集在土堆中由消解产生的热量散发出来,带走6%-7%的水分,余下8%-9%含水量要靠上路后翻晒作业来降低。

表3是在相同的施工工艺下,经一天的机械翻晒,灰土含水量下降情况。

从中可以看出气温与灰土含水量下降的关系。

4.2 掺灰量控制的问题

掺灰土随掺灰时间、石灰剂量衰减规律见表4。

5 结束语

上述的经验仅仅是根据特定的施工条件总结出来的,在掺灰土施工中,实际情况十分复杂,不能盲目搬套,应根据施工工艺进行调整。

希望本文能够对高液限粘土(掺灰土)路基的施工有一定的借鉴作用。