《塑料成型工艺及模具设计》课程设计任务书.docx

《《塑料成型工艺及模具设计》课程设计任务书.docx》由会员分享,可在线阅读,更多相关《《塑料成型工艺及模具设计》课程设计任务书.docx(15页珍藏版)》请在冰豆网上搜索。

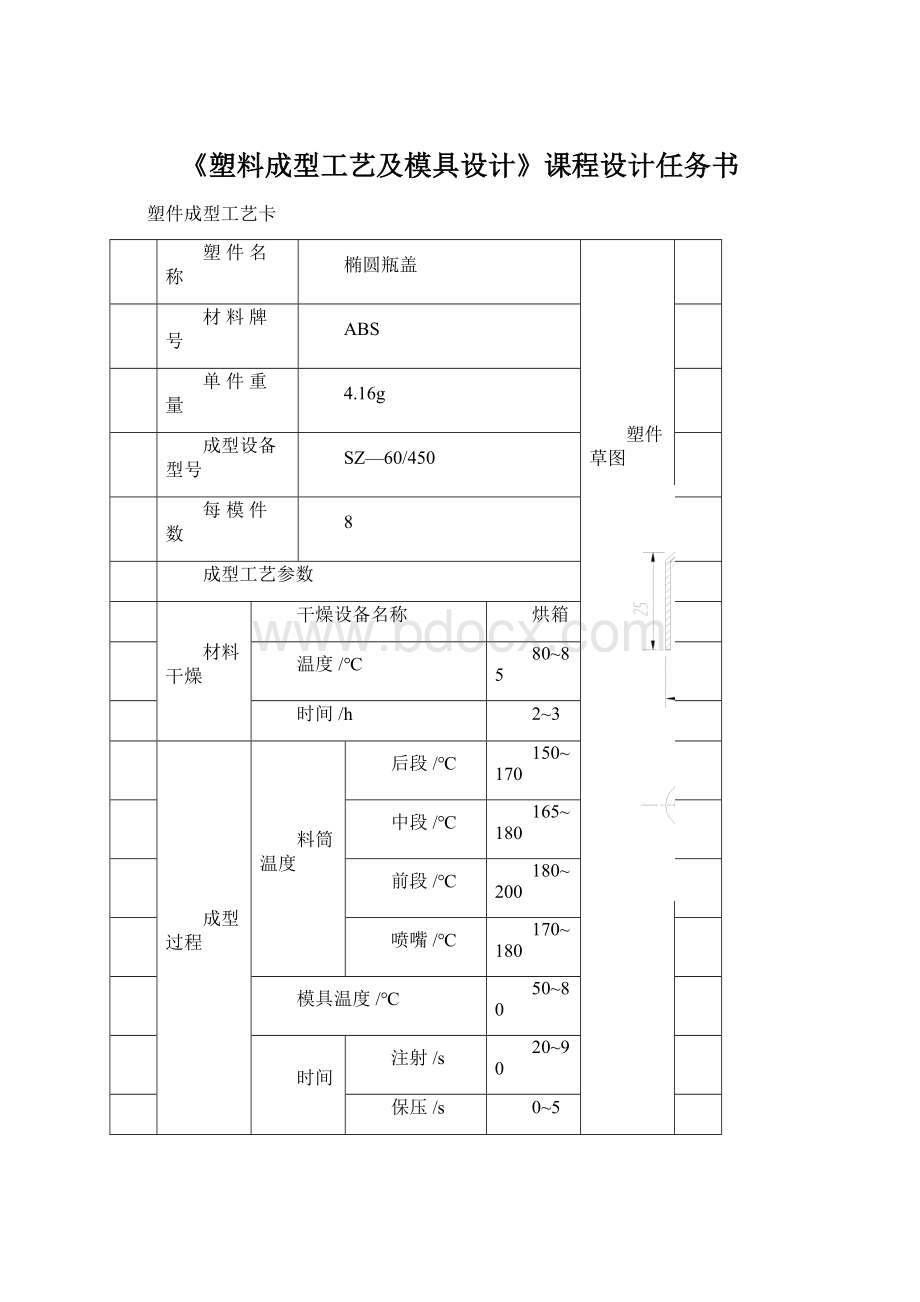

《塑料成型工艺及模具设计》课程设计任务书

塑件成型工艺卡

塑件名称

椭圆瓶盖

塑件草图

材料牌号

ABS

单件重量

4.16g

成型设备型号

SZ—60/450

每模件数

8

成型工艺参数

材料干燥

干燥设备名称

烘箱

温度/℃

80~85

时间/h

2~3

成型过程

料筒温度

后段/℃

150~170

中段/℃

165~180

前段/℃

180~200

喷嘴/℃

170~180

模具温度/℃

50~80

时间

注射/s

20~90

保压/s

0~5

冷却/s

20~120

压力

注射/MPa

70~100

保压/MPa

70~100

后处理

温度/℃

70

时间/min

2~4

编制

日期

审核

日期

设计计算和说明

塑件成型工艺分析与设计

(一)塑件原材料特性

ABS是三元共聚物,因此兼有三种元素的共同性能,使其具有“坚韧、质硬、刚性”的材料。

ABS树脂具有较高冲击韧性和力学强度,尺寸稳定,耐化学性及电性能良好,易于成形和机械加工等特点。

此外,表面还可镀铬,成为塑料涂金属的一种常用材料.

(二)塑件原材料成型性能

1.吸湿性强,含水量应小于0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间预热干燥

2.流动性中等,溢边料0.04mm左右(流动性比聚苯乙烯,AS差,但比聚碳酸酯、聚氯乙烯好)

3.比聚苯乙烯加工困难,宜取高料温、模温(对耐热、高抗冲击和中抗冲击型树脂,料温更宜取高),料温对物性影响较大、料温过高易分解(分解温度为250℃左右,比聚苯乙烯易分解),对要求精度较高塑件模温宜取50~60℃,要求光泽及耐热型料宜取60~80℃,注射压力应比加工聚苯乙烯的高,一般用柱塞式注射机时料温为180~230℃,注射压力为100~140Mpa,螺杆式注射机则取160~220℃,70~100MPa

4.模具设计时要注意浇注系统对料流阻力小,浇口处外观不良,易发生熔接痕,应注意选择浇口位置、形式,顶出力过大或机械加工时塑件表面呈现“白色”痕迹(但在热水中加热可消失),脱模斜度宜取2°以上

(三)塑件成型方法确定

塑件用注射机成型

(四)选择注塑机型号及其参数

5.注射量的计算

通过计算或Pro/E建模分析,塑件质量,塑件体积。

流道疑料的质量还是个未知数,可按塑件质量的0.6被来估算。

从上述分析中确定为一模八腔,所以浇注系统疑料体积为。

该模具一次注射所需塑料ABS如下

体积:

质量:

2.塑件和流道凝料在分型面上的投影面积及所需锁模力的计算

设计计算和说明

流道凝料(包括浇口)在分型面上的投影面积为,在模具设计前还是个未知数,根据多型腔的统计分析,是每个塑件在分型面上的投影面积的0.2~0.5倍,因此可用0.35来进行估算,所以

=7464.42

(=691.15)

=(=35)

3.选择注射机

根据每一周期的注射量和锁模力的计算值个选用SZ—60/450卧式注射机,其主要技术参数见下图

SZ—60/450注射机主要技术参数

理论注射容量

78

锁模力/KN

450

螺杆直径/mm

30

拉杆内间距/mm

注射压力/MPa

170

移模行程/mm

220

注射速率/(g/s)

60

最大模厚/mm

300

塑化能力/(g/s)

5.6

最小模厚/mm

100

螺杆转速/(r/min)

14~200

定位孔直径/mm

55

喷嘴球半径/mm

20

喷嘴孔直径/mm

3.5

锁模方式

双曲肘

4.注射机有关参数的校核

1)由注射机料筒塑化速率校核模具的型腔数n

型腔数校核合格。

式中k:

注射机最大注射量的利用系数,一般取0.8;

M:

注射机的额定塑化量(5.6g/s);

t:

成型周期,取30s。

2)注射机压力的校核

,而=170Mpa

设计计算和说明

注射压力的校核合格。

式中取1.3,取130MPA。

3)锁模力的校核

而F=450KN,锁模力校核合格。

塑件成型模具设计

(一)型腔的数量和布置

该塑件精度要求不高,又是大批量生产,可以采用一模多腔的形式。

考虑到模具制造费用和设备运转费用低一些,定为一模八腔的模具形式。

排列方式为两个H行排列(如下图所示),流道采用平衡式,浇口采用潜伏式或侧浇口式。

(二)确定分型面

根据塑件结构形式,分型面选在瓶盖的底平面。

如下图

(三)侧向抽芯机构

由于该模具不涉及到侧向抽芯机构,所以无需进行此机构的设计。

(四)浇注系统选择和设计

1.主流道设计

1)主流道尺寸

根据所选注射机,则主流道小端尺寸为

d=注射机喷嘴尺寸+(0.5~1)=3.5+0.5=4mm

主流道球半径为

SR=喷嘴球面半径+(1~2)=20+2=22mm

2)主流道衬道形式

为了便于加工和缩短主流道长度,衬道和定位圈还是设计

成分体式,主流道长度取60mm,约等于定模板+定模固定板的厚度。

衬道如下图,材料采用T10A钢,热处理淬火后表面

设计计算和说明

硬度为

53HRC~57HRC。

3)主流道凝料体积

2.分流道设计

1)分流道布置形式

分流道应满足良好的压力传递和保持理想的填充状态,使塑料熔体尽快地经分流道均衡的分配到各个型腔,因此,采用平衡式分流道。

如下图

2)分流道长度

第一分流道:

=42mm

第二分流道:

=30mm

第三分流道:

=10mm

3)分流道截面的形状及尺寸

为了便于机械加工及凝料脱模,本设计的分流道设置在分型面上定模一侧,截面形状采用加工工艺比较好的梯形截面。

梯形截面对塑料熔体及流动阻力均不大,一般采用下面经验公式来确定尺寸,既

mm

注:

上式的适用范围,既塑件厚度在3mm以下,质量小于200g,且B的计算结果在3.2mm~9.5mm,范围内才合理.

由于B=3不在范围之内,所以需自行设计.取B=4mm

设计计算和说明

取H=3mm

梯形斜角通常取~,在此取;底部圆角R=1mm~3mm

取R=1mm;由于分流道中与模具接触的外层塑料迅速冷却,

只有中心部分的塑件熔体的流动状态较理想,因而分流道的内表面粗糙度值不能太低,一般取=1.6。

分流道截面形状如下图

4)分流道凝料体积

分流道长度:

L==284mm

分流道面积:

凝料体积:

3.浇口的设计

根据外部特征,外表面质量要求比较高,应看不到明显的浇口痕迹,因此采用潜伏式浇口,在开模时浇口自行剪断,几乎看不到浇口的痕迹.且浇口位置设在塑件椭圆柱外表面上。

潜伏式浇口的形状如下图(尺寸由查表所得)

4.冷料穴的设计

1)主流道冷料穴

采用Z字形拉料杆形式的冷料穴,是最常用的一种冷料穴.拉料杆头部的侧凹能将主流道凝料钩住,开模时留在动模一侧。

如下图

设计计算和说明

2)分流道冷料穴

在分流道端部加长5mm作分流道冷料穴。

(五)成型部件的设计计算

1.凹模

根据塑件形状分析采用整体式凹模,整体式凹模是由整块材料加工制成的,结构简单,强度高,成型的塑件表面无镶拼接缝的痕迹。

结构如下图

2.型芯

型芯是由两部分组成的,其中主型芯为整体式(包括动模板),螺纹型芯为推出机构的一部分,由于塑件内部有螺纹得进行手动脱模。

结构如下图

3.成型零件工作尺寸的计算

塑件尺寸公差按SJ1372-78标准中的5级精度选取。

由ABS的收缩率为(0.4%~0.7%)可得出ABS的平均收缩率

1)型腔尺寸

设计计算和说明

计算公式为:

其中为塑件外径尺寸;为塑件高度尺寸;

为修正系数(取);为塑件公差值;为制造公差(取)。

2)主型芯尺寸

计算公式为:

其中为塑件内径尺寸;为塑件孔深尺寸;

为修正系数(取);为塑件公差值;为制造公差(取)。

3)螺纹型芯尺寸

设计计算和说明

计算公式为:

大径

小径

其中,分别为塑件内螺纹大径,小径基本尺寸;为塑件螺纹中径公差;为螺纹型芯中径制造公差,值可取。

4.成型零件强度及支承板厚度计算

1)型腔侧壁厚度(按整体式距型凹模计算)

式中:

p为型腔压力;h为凹模型腔的深度;查表的=0.727;为材料的许用应力。

2)型腔底版厚度

式中:

b为凹模型腔的内孔短边;查表得=0.4872。

3)支承板的厚度

在选定模架后,选取标准的支撑板尺寸为。

(六)排气系统设计

瓶盖成型型腔体积比较小,约为,注射时间短,采用的潜伏式浇口向型腔顶部倾斜,塑料熔体是从上往下进行填充,所以型腔顶部不会造成憋气现象,气体会沿着分型面和型芯与推件之间的轴向间隙向外排出,所以不需另进行设计。

(七)温度调节系统设计

在单位时间内塑料熔体凝固时所放出的热量应等于冷却水所带走的热量,模具温度设为

1.冷却水的体积流量

设计计算和说明

式中:

为单位时间内注入模具中的塑料质量,按每分钟注射2次,即;

为单位质量的塑件在凝固时所放出的热量;为冷却水的密度;为冷却水的比热容;为冷却水出口温度;为冷却水入口温度。

2.冷却管道直径

为使冷却水处于湍流状态,查表得。

3.冷却水在管道内的流速

大于最底流速,直径大少符合要求。

4.冷却管道孔壁与冷却水之间的传热膜系数

5.冷却管道的总传热面积

6.模具上应开设的冷却水孔数

(八)推出机构(脱模)

推出机构主要由推杆和活动螺纹型芯组成,两者用螺钉将其固定。

由于塑件内有螺纹,得用手动脱模。

所以在启模后推杆将其相连的活动螺纹型芯(包括塑件)一起推出到一定位置,在进行手动推模。

然后推出机构在型腔回位之前通过弹簧的力矩提前复位,防止型芯与型腔发生碰撞导致模具表面变粗糙及变形。

(九)导向机构

由于在所选的模架当中导向机构以标准化,所以在此不作另外设计。

(一十)模架的确定和标准件选择

设计计算和说明

根据型腔的布局可看出,整体式型腔最小尺寸为,又根据型腔侧壁最小厚度为10,再考虑到导柱,到套及连接螺钉布置应占的位置等各方面问题,确定选用模架序号为5号,(200×L=200×250)。

如下图所示

各模板尺寸的确定

1.A板尺寸

由于型腔所示整体式,所以A板就为型腔,通过计算型腔高度及型腔顶部厚度之后确定取A板厚度为。

2.B板尺寸

B板通过模架标准尺寸选取厚度为。

3.C支撑板尺寸

选取标准尺寸为。

4.D垫块尺寸

垫块=推出行程+塑件高度+(5~10)=25+25+(5~10)=(55~60),通过计算垫块D厚度取。

模具平面尺寸200×250250×280(拉杆间距),合格;

开模高度为200,100200300合格;开模行程为(55~60)200(注射机开模行程),合格。

所以本模具所选注射机完全满足使用要求。

(一十一)模具设计心得体会

通过对本次的注射模设计,从中了解了设计一套注射模的整个流程,其中的难点,重点已明确在哪个部分。

在整个设计过程中有很多数据需要查表,对模具设计手册使用很广泛。

在整套模具中部分机构的设计要求对书