液体动力润滑径向滑动轴承的设计计算文档格式.docx

《液体动力润滑径向滑动轴承的设计计算文档格式.docx》由会员分享,可在线阅读,更多相关《液体动力润滑径向滑动轴承的设计计算文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

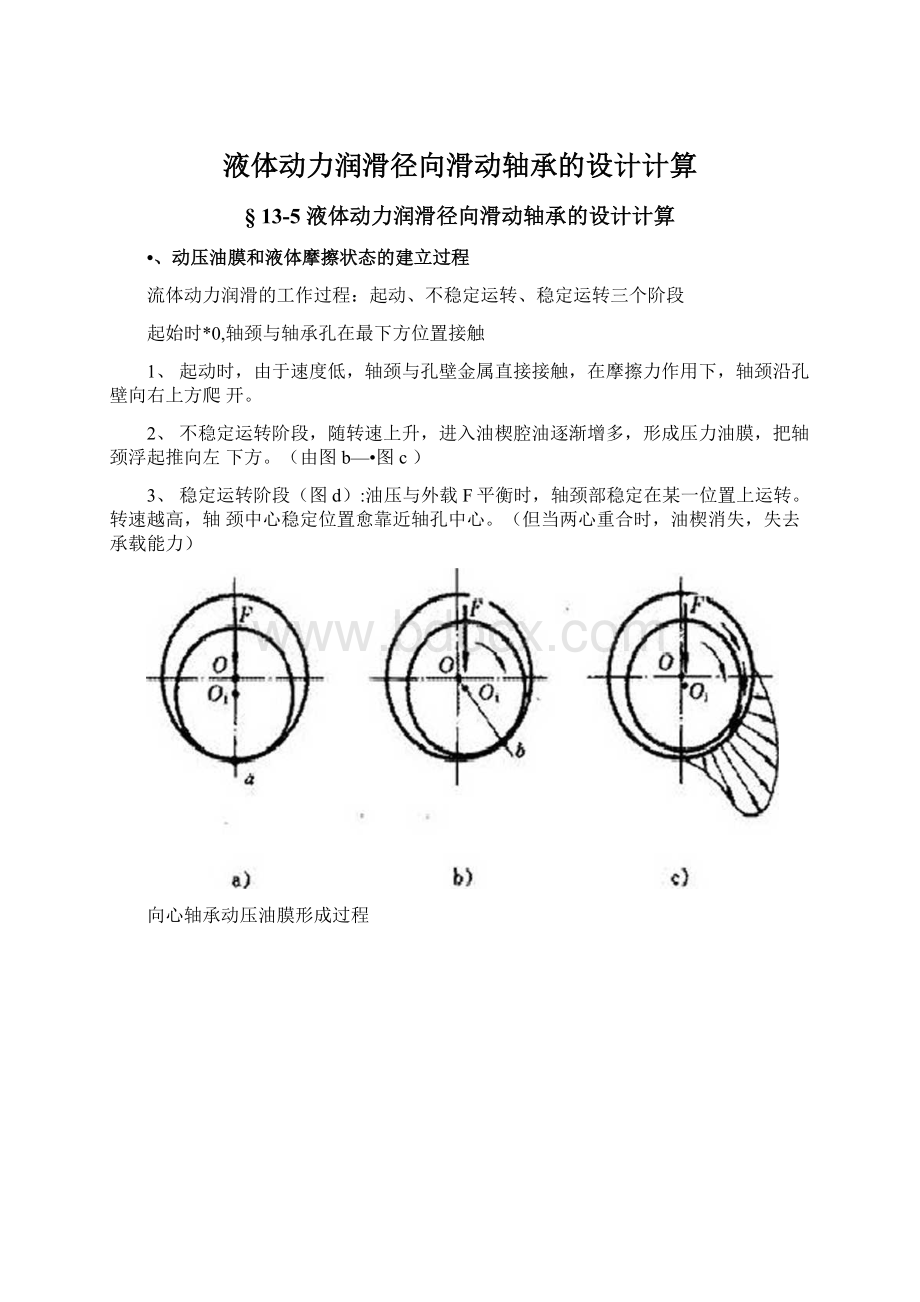

h^=R-r-e=C-e=C(l-^)(13_10)

h的推导:

在厶占。

。

】中,根据余弦定律可得

R=『+(r+hY-2叹+/?

)cos@=[(r+A)-ecos如'

+『

豎®

¥

去h(13-12)

3.流体动力润滑基本方程(雷诺方程)

流体动力润滑基本方程(雷诺方程)是根据粘性流体动力学基本方程出发,作了一些假设条件后简化而得的。

假设条件是:

1)忽略压力对润滑油粘度的影响:

2)流体为粘性流体:

3)流体不可压缩,并作层流;

4)流体膜中压力沿膜厚方向是不变的;

2)略去惯性力和重力的影响。

可以得出:

•••去应(13-13)—维雷诺流体动力润滑方程

上式对x取偏导数可得

(13-14)

2(兰座)=6止

&

T)&

dx

若再考虑润滑油沿Z方向的流动,则

(13-15)二维雷诺流体动力润滑方程式

四、最小油膜厚度

由次=辭中可看出油斥的变化与润滑油的粘度、表面滑动速度和油膜厚度的变化有关,利用该式可求出油膜中各点的压力P,全

部油膜床力之和即为油膜的承载能力。

根据一维雷诺方程式,将V二购及h和h。

的表达式代入,即得到极坐标形式的雷诺方程为:

dp初②f(cos卩一cos佻)

—=—二—

(13-16)

d(p诃(1+fcos新

将上式从压力区起始角至任意角4)进行积分,得任意极角4)处的圧力,

6卩GpE(COS0-cos尙)/」乱(1+FISOS窃

d(p

(13-17)

(13-18)

(13-19)

令—珂防豐畫評创呦轴爭包角:

$20°

180°

360°

)

C_FMP~2LifV

6—承载量系数,与偏心鑿包角@-口)利长径比U涓关。

V一一轴颈圆周线速度m/s:

L-一轴承宽;

H-—动力粘度Pd・S:

Fr—外载,N;

G—承载量系数一见下表5,数值积分方法求得。

表13—3

d/d

0.3

0.4

0.5

0.6

0.65

0.7

0.75

0.80

0.85

0.90

0.925

0.95

0.975

0.99

垂戟fit系数C.

0.3

0.0522

0.0826

0.128

0.203

0.25。

0.347

0.475

0.699

L122

2.074

3.352

5」3

15.15

50.S2

0.0893

0.HI

0.216

0.339

0.431

0・573

0.776

1.079

1.775

3.195

5.055

8,393

21.00

65.Z6

0.

0.209

0.3J7

0.493

0.622

0.&

I9

LO98

1.572

2.428

4.261

6.615

10.706

25.62

75.&

6

0.382

0.28i

0.427

0.65S

0.819

1.070

1.418

2.001

1036

5⑵4

7.956

12.64

29.17

83.21

0.234

0.361

0.538

0.816

1014

i.y\2

L720

2.399

3.58&

6.029

9.072

14.14

31.88

88.00

0.8

0.287

0.439

0.647

0.972

1.199

1.538

1.965

2.754

4.053

-

6.721

9992

1537

33.99

92.89

0.9

0.339

0.515

0.754

1.118

J.371

1.745

2.248

3.067

4,459

7.294

10.753

1637

35.66

96.<

5

1.0

0.391

0.589

0.853

1.253

1.528

1.929

2.469

3.372

4.808

7.772

11.38

17.18

37.€0

98.95

1.1

0.440

0.658

0.947

1.377

J.669

2,097

2.664

3.580

5.106

186

11.91

17.86

38.12

101.15

ti/d

X

0.4

0.5

0.65

0・7

0.80

0.W

0.99

1.2

0.487

0.723

1.033

1.489

1.796

2.247

2.838

3.787

5.364

8.533

12.35

18.43

39.04

102.90

1.3

0.529

0.784

I.ILI

1.590

1・912

2.379

2.990

3・968

5.586

3.831

12,73

18.91

39*1

104.42

1.5

0610

0.891

L24&

1.763

2.099

2.600

3.242

4.266

5.947

9.304

13.34

19.6&

41.07

106.84

2,0

0.763

1.091

1.48J.2.070

2.446

2.981

3671

4.778

6.545;

10.091

14.34

20.97

43.11

110.79

G是轴颈在轴承中位置的函数

G取决于轴承包角a,编心率x和宽径比L/d

a一定时,G、a、£

、L/d,h迓越小(£

越大),L/d越大,G越大,轴承的承载能力Fr越大。

实际工作时,随外載F变化hg随之变化,油膜压力发生变化,最终油膜圧力使轴颈在新的位置上与外载保持新的平衡。

血受轴瓦和轴颈表面粗糙度的限制使之油膜不致破坏,也不能小丁•轴颈与轴瓦表面粗糙度十点高度之和。

+比八(13-22)

式中,也,R:

=一一分别为轴颈表面和轴孔表面微观不平度十点高度

K一一安全系数,考虑儿何形状误差和零件变形及安装误差等因素而取的安全系数,通常

取KN2

R:

:

R=应根据加工方法参考有关手册确定。

一般常取氏N1V2.5^m,氏三2M工心

式(13-6-18)加流体动力润滑的三个基本条件,即成为形成流体动力润滑的充分必要条件。

五、轴承的热平衡计算

1、轴承中的摩擦与功耗

由牛顿粘性定律:

油层中摩擦力

St

=——=越耳一

(13-23)

皆申

轴颈表面积

(13-24)

3轴颈角速度,rad/s:

H

入=吶P一-特性系数,・・・f是見="

七的函数。

实际工作时摩擦力与摩擦系数耍稍大一些,...f耍修正

八竺.2^+0卫沁

(13-25)

0P

进入轴承的润滑油总流量Q

(13-27)

Q二Qi+Q二+Qs2Q,mVs

Q:

一一承载区端泄流量一与p、油槽孔、尺寸、包角等轴承结构尺寸因素有关,较难计算

—一非承载区端泄流量

Q,—一轴瓦供油槽两端流出的附加流量不可忽略

实际使用时一一引入流量(耗油)系数与偏心率£

和宽径比L/d关系曲线一一如下图。

图13-14润滑油油量系数线图

3、轴承温升

控制温升的目的:

工作时摩擦功耗一热量一温度t-n间隙改变,使轴承的承载能力下降:

另温升过高一会

使金属软化一发生抱轴事故,.••要控制温升。

热平衡时条件:

单位时间摩擦产生的热量H等于同一时间端泄润滑油所带走热量H:

和轴承散发热量比之和。

H=Hi+Hc

(13-28)

H:

一一端泄带走的热量

(13-29)

Q—一端泄总流量,由耗油量系数求得,m7s;

P一一润滑油的密度850-950kg/m3

C——润滑油的比热容一矿物油01680〜2100J/(kg°

C)

At一一润滑油的温升,是油的出口t°

与入口温度匕之差值,即

(13-30)

一一单位时间轴承由轴颈和轴承壳体散发的热量

(W)

K5一一轴承表而传热系数,由轴承结构和散热条件而定

{

50W/(m°

C)——轻型结构轴承

SOW/(m^C)一一中型结构,一般散热条件

1400W/(n?

°

C)——重型结构,加强散热条件

热平衡时:

H=H:

+H:

得

将F二dLP代入得达热平衡润滑油的温升

上)P

+—L叫欢(13-33)

由于轴承中各点温度不同,从入口(匕)到出口(to)温度逐渐开高的,因而轴承中不同处润滑油粘度不相同,.••计算承载能力时,采用润滑油平均件时的粘度。

润滑油平均温度仁(计算几时用)

为保证承載要求t°

<

60〜70°

C,—般取ta=50°

C

设计时:

先给定求出At后一t:

一般t:

常大于环境温度,依供油方法而定,通常要求tF35eC-45°

另为不使几下降过多,保证油膜有较高的承载能力,要求出口温度t°

W70°

(—般油)或100°

C(重油)

a)若ts»

(35〜45)°

C,表示热平衡易建立,轴承的承载能力尚未充分发挥,则应降低仁,并充许加大轴瓦和轴颈的表面粗糙度,再行计算。

b)若匕<

C,则说明轴承不易达到热平衡状态一(措施)适当加大间隙、降低轴颈和

轴瓦表面的粗糙度一重新计算。

c)t=>

80°

C-轴承易过热失效,一(措施)改变相对间隙巾t和油的粘度HI-重新计算一直至匕、t。

满足要求为止。

六、轴承参数选择

1、轴承的平均比压p=ms

P较大,有利于提高轴承平稳性,减小轴承的尺寸

但P过大,油层变薄,对轴承制造安装精度要求提高,轴承工作表而易破坏。

2、长(宽)径比L/d

L/d小,轴承轴向尺寸小,端泄Q上升一摩擦功耗和&

下降,且能减轻轴颈与轴瓦边缘接触。

但承载能力下降。

高速重载轴承温升高,L/d应取小值(防止山过高和边缘接触)

低速重载轴承为提高支承刚性,L/d应取大值

高速轻载轴承为提高支承刚性,L/d应取小值

厂0.3〜0.8—汽轮机、鼓风机

般L/d二

I0.6〜1.2——电动机、发电机、离心泵

j0.8〜1.5——机床、拖拉机

I0.6〜0.9——轧钢机

3、相对间隙

1)速度高,"

取大值;

载荷小,巾取小值;

2)直径大,宽径比小,调心性能好,加工精度高,巾取小值:

反之,巾取大值。