某大型干船坞坞口花岗岩镶面施工工艺.docx

《某大型干船坞坞口花岗岩镶面施工工艺.docx》由会员分享,可在线阅读,更多相关《某大型干船坞坞口花岗岩镶面施工工艺.docx(6页珍藏版)》请在冰豆网上搜索。

浅谈某大型干船坞坞口花岗岩镶面施工工艺

摘要大型干船坞花岗岩镶面为坞口止水的关键部位,精度要求高。

本文主要阐述和分析花岗岩镶面施工过程中的一些技术要点和难点,并总结了有效的控制措施和施工工艺。

关键词 坞口止水;花岗岩镶面;施工工艺

1、工程概况

某大型干船坞坞口均采用桩基上的现浇整体式“U”形结构。

坞口顶标高6.0m,底板面设计标高-7.30m;坞门为浮箱式门,坞门搁置面标高为-7.60m,门槛标高为-6.50m。

1#坞西侧及2#坞东侧坞墩宽度为12m,1#坞东侧及2#坞西侧坞墩宽度为10m,在门座段的纵向15m位置内和两端坞墙线间各留有2m宽的门槽用以搁置坞门,1#、2#坞门槽位置分别设有花岗岩镶面。

1#坞口花岗岩镶面C型共55块,竖向A型共22块,顶部B型4块为不锈钢贴面;2#坞口花岗岩镶面C型共40块,竖向A型共22块,顶部B型4块为不锈钢贴面。

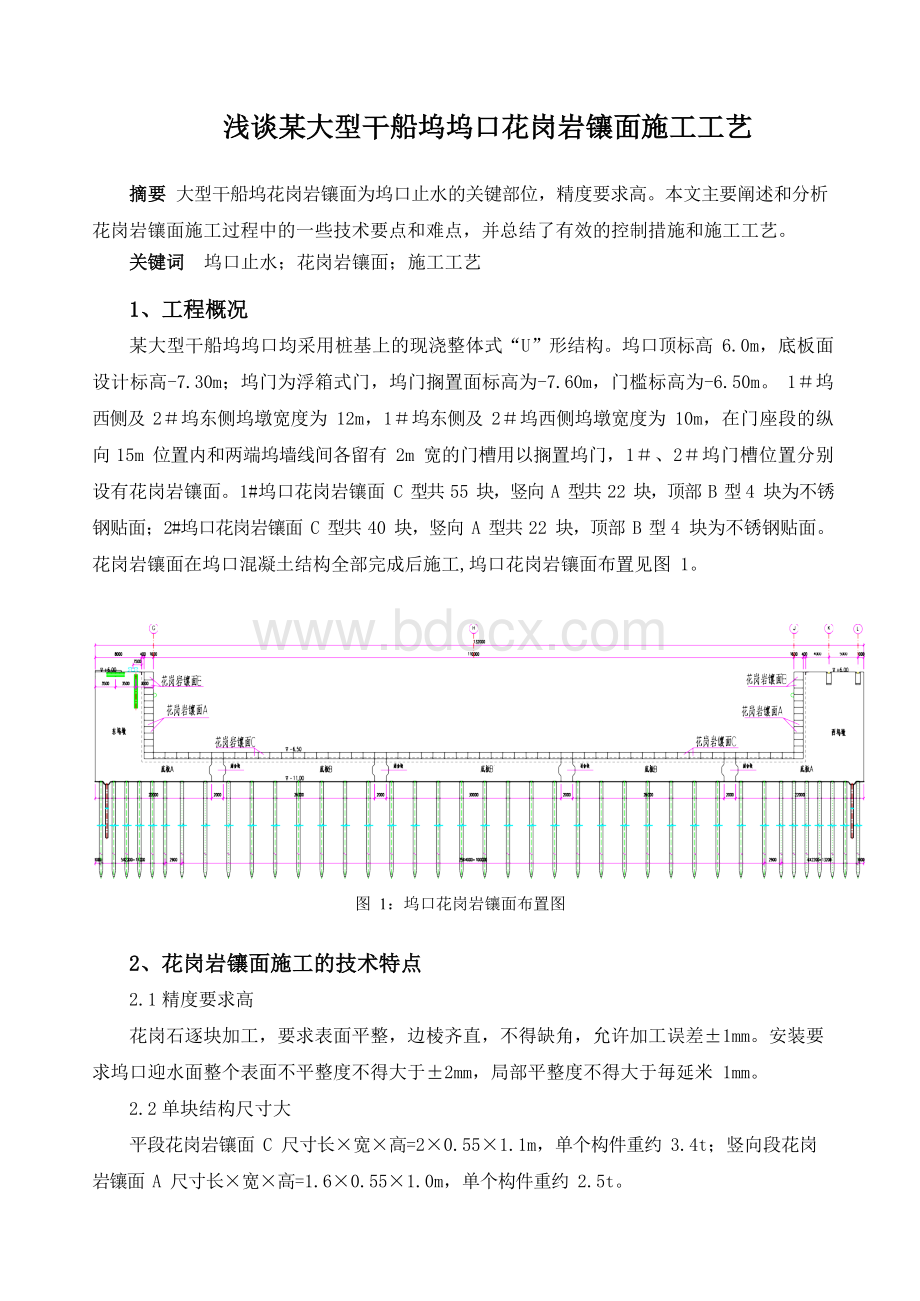

花岗岩镶面在坞口混凝土结构全部完成后施工,坞口花岗岩镶面布置见图1。

图1:

坞口花岗岩镶面布置图

2、花岗岩镶面施工的技术特点

2.1精度要求高

花岗石逐块加工,要求表面平整,边棱齐直,不得缺角,允许加工误差±1mm。

安装要求坞口迎水面整个表面不平整度不得大于±2mm,局部平整度不得大于毎延米1mm。

2.2单块结构尺寸大

平段花岗岩镶面C尺寸长×宽×高=2×0.55×1.1m,单个构件重约3.4t;竖向段花岗岩镶面A尺寸长×宽×高=1.6×0.55×1.0m,单个构件重约2.5t。

底部及侧面已浇筑砼表面清理

环氧树脂砂浆锚筋加固

布置测量控制线

2.3施工干扰大

由于花岗岩镶面在坞口混凝土结构全部完成后施工,预留二次浇筑部位淤积了较多的泥砂,钢筋布置密,隐蔽部位清洗及安装难度大。

3、花岗岩镶面施工工艺及控制

环氧树脂砂浆配合比试验

进场验收

施工准备

3.1施工工艺流程

花岗岩安装粗调及临时固定

加固锚筋抗拔试验合格

安装底部支座定位

测量复核精调及螺栓固定

分段进行二次砼浇筑

环氧砂浆勾缝

局部磨光平整

交工验收

3.2环氧树脂砂浆配比试验及锚筋加固

每块花岗岩侧面预留了若干深200mm、Φ42钻孔,锚筋为Φ25,设计要求采用专用的化学浆液锚固,其锚固力和钢筋抗拉能力匹配(单根锚筋的抗拔力不得小于120N/mm2)。

综合考虑采用环氧树脂砂浆进行锚筋加固,经现场反复试验,确定了最佳配合比。

(1)环氧树脂砂浆配合比(重量比,单位g)

①原料名称:

环氧树脂、乙二胺、二丁脂、丙酮、水泥、砂

②配合比依次为:

100:

10:

15:

15:

100:

300

(2)环氧砂浆配制工艺过程:

环氧树脂加热至60℃,先将预热至30℃的填充料(砂、水泥)加入拌匀,之后加入二丁脂和丙酮拌匀,最后加入乙二胺拌匀。

(3)施工时的工艺要求及控制要点:

①树脂应按一次拌合量予以水浴加热(控制在40~50℃),避免重复加热导致树脂老化。

水平向按5块分段安装,单块18个深200mm、Φ42钻孔,每次拌合5kg量,可施工3块花岗岩的锚筋;

②拌合温度应介于15℃~35℃,如果加入乙二胺固化剂的温度过高或用量过多化学反应速度加快致环氧料发生固化(爆聚现象)而不能使用;在大气温度在0~5℃时,将拌合温度控制在30℃,根据拉拔实验数据:

6h达45N/mm2;12h达90N/mm2;24h达150N/mm2;在满足了锚固力的前提下,提高了安装施工速度。

③使用中粗砂需加热至干燥状态,施工中严格控制避免掺入水,以防产生气泡。

④冬季施工气温较低,为了满足锚固力,在每次浇灌环氧砂浆前用气焊将孔洞内加热,并将孔内清理干净,而且将钢筋在烤炉内加热。

施工结束后要用草袋子或黑塑料布进行遮盖,

并不得用水养护。

(4)注意事项:

配料时要用计量工具准确计量,每次按需适量拌合,并且乙二胺加入后尽可能立即施工,以防环氧固结;在拌合乙二胺和丙酮时要避免与皮肤直接接触。

3.3花岗岩镶面施工控制要点

(1)基底清理

由于花岗岩镶面在坞口混凝土结构全部完成后施工,预留二次浇筑部位淤积了较多的泥砂,为确保坞门的止水效果,在安装花岗岩之前,必须对底部及侧面隐蔽部位进行彻底清洗,并对外露钢筋先作调直除浆处理。

清理措施:

钢筋布置密,导致清理困难,施工中每段安装前进行三步清理措施:

①根据施工分段,每隔5m在底部钢筋开孔,用水进行循环冲洗;②人工清理泥污;③花岗岩分段安装后再用气泵和高压水枪冲洗。

(2)安装精度控制:

①测量弹出垂直线和上下2条水平控制线,并根据设计图纸和实际需要弹出安装石的位置线和分块线。

竖向安装挂线:

根据设计图纸要求,花岗岩安装前要事先用经纬仪打击大角两个面的竖向控制线,最好弹在离大角20cm的位置上,以便随时检查垂直挂线的准确线,保证顺利安装,并在控制线的上下作出标记。

②将预先制作好的支托架在分块线下焊接,并逐块用水准仪打出标高以便安装时调整。

。

支托要支承牢固,相互之间要连接好,以保证石材上下面处在同一水平面上。

此外在底部用无齿切割锯切除5cm的缝,用以放置安装工具。

②花岗石镶面应垂直、表面平整,要求迎水面整个表面不平整度不得大于±2mm,局部平整度不得大于毎延米1mm,施工过程中在花岗岩的底面和顶面分别用千斤顶进行精确调整。

③为确保整个坞口的安装精度,花岗石镶面需分段施工,分段竖向为2块,水平向为5块,经逐块验收后进行二次砼的浇筑。

④施工技术人员和测量人员每安装完一块均需进行精度复核,特别注意与前一块已花岗岩衔接的平整度,以确保安装达到设计精度要求。

(3)二次混凝土浇筑控制

①每块安装精度复核要求后,其后的锚筋需要和预埋钢筋焊接牢固,各块之间的缝隙连接处为薄弱部位,采用10cm×10cm钢板连接螺栓锚拉固定,此外在浇筑过程中振捣棒不要直接接触花岗岩背面,有效避免了二次浇筑混凝土时发生跑位而影响安装精度的情况。

②由于水平向分段安装块数为5块,每次浇筑时需要在里面设置模板,在第一段的典型施工中采用支设木模板工艺,该方法施工效率慢,需要切断主筋,而且浇筑拆模后还需要进行凿毛施工。

经过典型施工总结,使用快易收口网模板工艺,既加快了施工进度,还省去了凿毛工序。

③花岗石之间的砌缝也是历来船坞使用中发生漏水情况较多的部位,需要采用环氧树脂砂浆勾缝,采取了以下措施保障施工质量:

施工中对环氧树脂配比进行了调整,减少了乙二胺和砂的用量来增加凝固时间;

冬季气温低时需要事先对勾缝部位的花岗岩面用丙酮清理并用暖风机进行加热处理;外部立面支设模板需要离开花岗岩面约0.5~1cm距离,确保灌浆饱满,突出部分待拆模

后进行打磨处理。

4、结语

本船坞坞口花岗岩镶面施工是安装精度和质量要求非常高的一个分项工程,在造船使用期几乎不可修补,必须确保一次成功。

实践证明:

只要施工准备考虑周到,细节部位处理到位,工程质量是能够得到保证的。