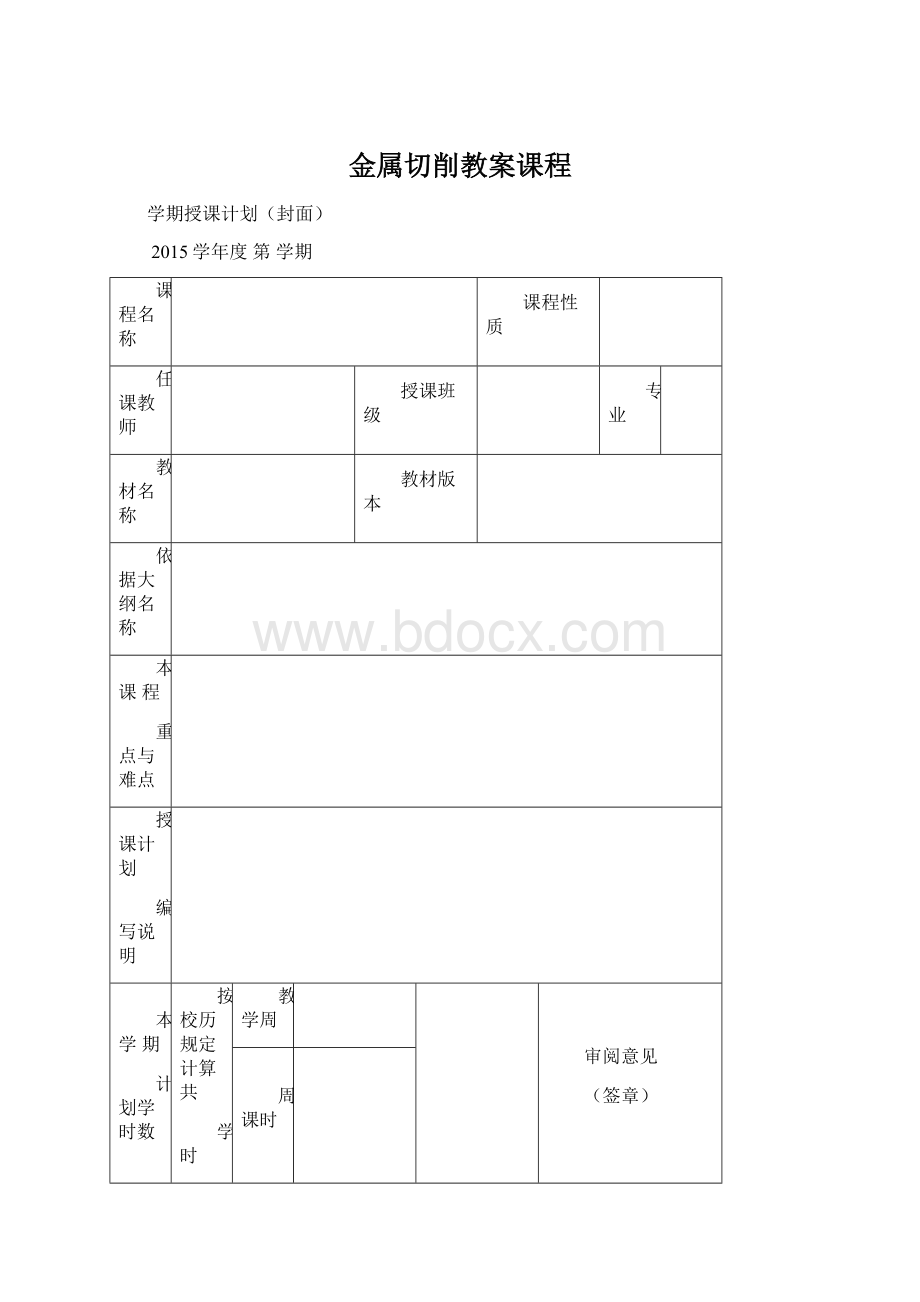

金属切削教案课程文档格式.docx

《金属切削教案课程文档格式.docx》由会员分享,可在线阅读,更多相关《金属切削教案课程文档格式.docx(106页珍藏版)》请在冰豆网上搜索。

说明

课题

制造技术与社会发展

课型

理论课

教学对象

课时安排

教学目标

知识与技能目标:

对目前制造技术与零件这一基本要素大概了解

过程与方法目标:

通过观察幻灯中制造技术与社会发展的关系,了解加工制造业的重要性

情感与价值观目标:

培养学生对于制造业的兴趣

教学重点

教学难点

制造业的作用

教学媒体

黑板,电脑大屏幕

教学方法

头脑风暴法

教学内容、过程与方法

教学内容

教师活动

学生活动

教学意图

导入

提问:

国家的大部分财富来自哪里?

学生分组讨论

了解制造业的重要性

其他教学

活动

一、提问:

什么是加工制造业?

二、制造业推动人类进步的作用体现在哪里?

三、制造业对社会的经济发展的意义体现在什么地方?

四、中国制造业和发达国家的差距体现在哪里?

五、制造业的基础是什么?

解读零件和产品的区别

学生搜索身边认为是制造业的内容。

学生指出典型的制造业改变世界的案例。

学生指出制造业的弊端

学会区别制造业和服务业

评价

与小结

课后任务

课后反思:

金属切削加工基本定义

1.了解切削运动的主次运动及形成表面

2.刀具切削时工作面的角度

通过教师在黑板上举例不同切削过程,学生掌握主运动和进给运动的区别。

培养学生对机床加工过程中现象的兴趣

切削运动

刀具几何角度

黑板,刀具实体

举例法,展示法

什么是金属切削加工?

回答:

使用具有一定几何形状的刀具,切入工件一定深度,使刀具和工件之间产生相对运动来实现的。

学生回答问题

分辨切削与成型加工

一、切削运动:

1、切削运动分类:

车削、铣削、钻削、镗削、刨削、磨削、齿轮、钳工

2.切削加工特点及应用:

工件精度高、生产率高、适应性好

但凡要求具有一定几何尺寸精和表面粗糙度的零件。

3.切削运动:

n-主运动:

切下切屑时所必须的基本运动、最主要的运动

f-进给运动:

被切削的金属层不断投入切削、以便切除工件表面上全部余量的运动。

4.各种切削过程的举例:

5.切削三要素:

切削用量

是切削加工中切削速度、进给量和背吃刀量(切削深度)的总称。

切削速度υc:

切削加工时,切削刃上选定点相对于工件的主运动的速度。

单位为m/s或m/min。

主运动是旋转时,最大切削运动是:

进给量f:

是指刀具在进给运动方向上相对工件的位移量。

当主运动是回转运动时,进给量指工件或刀具每回转一周,两者沿进给方向的相对位移量,单位为mm/r;

当主运动是直线运动时,进给量指刀具或工件每往复直线运动一次,两者沿进给方向的相对位移量,单位为mm/str或mm/单行程;

对于多齿的旋转刀具(如铣刀、切齿刀),常用每齿进给量fz,单位为mm/z或mm/齿。

它与进给量f的关系为f=zfz

进给速度υf:

指切削刃上选定点相对工件进给运动的瞬间时速度,单位为mm/s或m/min。

车削时进给运动速度为:

υf=nf

背吃刀量(切削深度)ap:

在基面上,垂直于进给运动方向测量的切削层最大尺寸(已加工表面与待加工表面间的垂直距离)。

外圆车削的背吃刀量:

ap=(dw-dm)/2

合成切削运动:

由主运动和进给运动合成的运动。

合成切削速度υe:

切削刃上选定点相对于工件的合成运动的瞬时速度。

υe=υc+υf

刀具切削部分的几何角度

理论

了解车刀切削部分及刀具的静止角度

通过对车刀的各个面分析,学生学会刀具各面的作用并理解前后角的作用。

对车刀有一个形象的概念,便于日后的操作认识。

车刀的组成,刀具角度

车刀的各种静止角度

刀具实体、多媒体

展示法,举例法

切削加工过程中,刀具起着非常重要的作用。

那么刀具又有哪些部分来组成呢?

新课教学:

一、刀具切削部分:

外圆车刀是最基本、最典型的切削刀具,其切削部分(又称刀头)组成可用一句话总结:

“三面两刃一尖”。

前面(前刀面)Aγ:

刀具上切屑流过的表面。

主后面(后面)Aα:

与工件过渡表面相对的表面。

副后面Aα’:

与已加工表面相对的表面。

主切削刃S:

前刀面与主后刀面的交线。

它完成主要的切削工作。

副切削刃S’:

前刀面与副后刀面的交线。

它配合主切削刃完成切削工作,并最终形成已加工表面。

刀尖(过渡刃):

主切削刃和副切削刃连接处的一段刀刃。

它可以是小的直线段,折线段,或圆弧。

二、正交平面参考系:

由以下三个在空间相互垂直的参考平面构成。

切削平面PS:

包含有切削刃选定点的切线与切削速度向量的平面。

基面Pr:

通过切削刃选定点且垂直于切削速度向量的平面。

正交平面Po:

是过切削刃选定点,并垂直于切削平面PS与基面Pr的平面。

三、刀具静止角度的基本定义:

前角γo:

在正交平面内测量的前刀面与基面之间的夹角。

前角表示前刀面的倾斜程度,有正、负和零值之分,其符号规定如图所示。

后角αo:

在正交平面内测量的主后刀面与切削平面之间的夹角。

后角表示主后刀面的倾斜程度,一般为正值。

主偏角κr:

在基面内测量的主切削刃在基面上的投影与进给运动方向的夹角。

主偏角一般为正值。

刃倾角λs:

在切削平面内测量的主切削刃与基面之间的夹角。

当主切削刃呈水平时,λs=0;

刀尖为主切削刃最低点时,λs<0;

刀尖为主切削刃上最高点是,λs>0。

副偏角κr’:

在基面内测量的副切削刃在基面上的投影与进给运动反方向的夹角。

副偏角一般为正值。

副后角αo’:

在正交平面内测量的副后刀面与切削平面的夹角。

在正交平面参考系中,需要6个独立角度κr、γo、αo、λs、κr’和αo’确定一把刀具切削部分的几何形状。

刀具的合理选择

掌握刀具几何参数的合理选择方法

通过教师对前后角增大、减小的举例,学生掌握角度变化对切削过程产生的影响。

培养一定的空间想象能力,学会观察刀具。

前后角对切削加工过程的影响

不同材料切削如何选择前后角

黑板、多媒体

在明确了刀具的角度后,就要想在具体的使用过程中,怎样才能合理的选择?

一、刀具的几何参数合理选择:

指在保证加工质量的前提下,选择能提高切削效率,降低生产成本,获得最高刀具耐用度的刀具几何参数。

1.刀具几何参数内容:

刀具几何角度(前角、后角、主偏角)

刀面形式(平面、带倒棱)

切削刃形状(直线型、圆弧型)

2.选择示范:

1)前角和前刀面的选择

在选择刀具前角时,首先保证刀刃锋利,同时要兼顾刀刃的强度和耐用度。

A.刀具材料

强度和韧性大的材料可以选择大的前角,而脆性刀具甚至取负的前角。

B.工件材料

加工钢件等塑性材料时,切屑沿前刀面流出时,与前刀面接触长度较长,压力、摩擦较大,为减小变形与摩擦,采用大的前角。

加工脆性材料时,切屑为颗粒崩碎状,与刀具接触长度较短,切削力主要集中在切削刃附近,受冲击时容易产生崩刃,因此刀具前角相对塑性材料取得小些,以提高刀具强度。

C.加工条件

粗加工时,一般选择较小的前角(切削量较大,要保证安全)

精加工的时候,一般取较大的前角,以减少工件变形与表面粗糙度。

(切削量较小,减少摩擦)

主偏角、副偏角的选择

掌握主偏角、副偏角的合理选择

通过教师板书、讲解,学生理解主副偏角的定义并能初步掌握合理选择角度。

在刀具实体上学会观察并判断各种角度

主偏角、副偏角改变产生的影响

车刀若不对准中心线会产生的影响

黑板、多媒体、车刀实体

主偏角、副偏角主要起什么作用呢?

一、主偏角的选择原则:

主要根据加工条件和工艺系统刚性来选择

主偏角的选择

1)根据工艺系统刚性选取:

工艺系统刚性较好时(工件长径比

lw/dw<

6),应选取较小的主偏角;

当工艺系统刚度不足时(工件长径比

lw/dw=6-12),或带有冲击性的切削应选取较大的主偏角。

2)根据工件材料选取:

当切削强度和硬度较高的材料时,

应选取较小的主偏角。

3)根据加工条件选取:

粗加工时,应选取较大的主偏角;

单件小批生产或加工带台阶和倒角的工件时,常选取通用性较好的车刀κr=45°

,以提高生产率。

副偏角的选择原则是:

在不影响摩擦和振动的条件下,应选取较小的副偏角。

副偏角的选择

1)根据工件材料选取

当切削强度和硬度较高的材料或断续切削时,应选较小的副偏角;

刀尖强度增大,散热面积增大,提高刀具耐用度。

当切削塑性和韧性较大的材料时,应选较大的副偏角;

2)根据加工条件选取

粗加工时,应选取较大的副偏角;

精加工时,应选取较小的副偏角。

将可降低残留物面积的高度,提高理论表面粗糙度值。

3)根据工艺系统刚性选取

工艺系统刚性较好时,应选取较小的副偏角;

副偏角太小会使刀具副后刀面与工件的摩擦,使刀具耐用度降低,另外引起加工中振动。

当工艺系统刚度不足时,应选取较大的副偏角。

切削三要素和切削层参数

了解切削三要素的内容,掌握计算方法和彼此关系

通过视频,学生了解切削过程,并能对切削三要素的形成过程进行掌握。

通过教师的演示、举例,学生能够掌握各自的计算方法。

培养学生对微观切削过程的兴趣

切削三要素

切削层参数

黑板、ppt、多媒体视频

观察法、举例演示法

切削三要素αp、f、Vc

(1)1.切削深度αp:

已加工表面与待加工表面间垂直距离

2.进给量f:

工件每旋转一周,车刀沿进给方向前进的距离

3.切削速度Vc:

切屑相对刀具上某一点移动的速度

Vc∝n,Vc∝d

Vc=∏dn/1000

例一d=20mmn=1500r/min求Vc

解:

Vc=∏dn/1000=3.14*20*1500/1000=94.2(m/min)

在实际加工中已知切削速度,然后求转速n的大小。

例二、已知Vc=180m/mind=30mm求:

n=?

由Vc=∏dn/1000n=1000Vc/∏d=1000*180/(3.14*30)=1910r/min

说明:

碳钢f=0.18时Vc=260-290m/min

切削层:

是指在切削过程中,由刀具在切削部分的一个单一动作(或指切削部分切过工件的一个单程,或指只产生一圈过渡表面的动作)所切除的工件材料层切削层。

切削层参数:

是指切削层的截面尺寸,它决定刀具所承受的负荷和切屑的尺寸大小,一般在基面内度量和观察

切削层公称厚度hD:

垂直于正在加工的表面(过渡表面)度量的切削层参数。

(简称切削厚度)hD=fsinκr

切削层公称宽度bD:

平行于正在加工的表面(过渡表面)度量的切削层参数。

(简称切削宽度)bD=ap/sinκr

切削层公称横截面积AD:

在切削层参数平面内度量的横截面积。

(简称切削面积)AD=hDbD=apf

上述公式中可看出:

hD、bD均与主偏角有关,但切削层公称横截面积AD只与hD、bD或f、ap有关。

课后任务-练习:

铝件由Ф30一刀车至Ф26选取Vc=300m/min

求:

n=?

αp=?

αp=(30-26)/2=2mm

n=1000Vc/∏d=1000*300/(3.14*30)=3185r/min

刀具材料的基本要求

理解刀具材料应当具备哪些要求

通过教师的举例、对比,学生理解较普通材料而言,刀具应当具备的特性。

对刀具的性能产生好奇与兴趣,为车间实训时爱护刀具打下情感基础。

刀具应当具备的性能

耐热性和导热性在刀具上体现

黑板、ppt

在切削过程中,会产生哪些现象呢?

切削力、切削热、冲击和振动

刀具面对这些现象,应该具有怎样的性能呢?

刀具材料一般是指刀具切削部分的材料

在切削过程中,刀具担负着切除工件上多余金属以形成已加工表面的任务。

刀具的切削性能好坏,取决于刀具切削部分的材料、几何参数以及结构的合理性等。

刀具材料对刀具寿命、加工生产效率、加工质量以及加工成本都有很大影响,因此必须合理选择。

刀具材料的发展受着工件材料发展的促进和影响。

刀具材料应具备的性能

1.高的硬度和耐磨性

2.足够的强度和韧性

3.高的耐热性(热稳定性)

4.良好的物理特性

5.良好的工艺性

6.经济性

高的硬度和耐磨性:

硬度是刀具材料应具备的基本特性。

刀具要从工件上切下切屑,其硬度必须比工件材料的硬度大。

切削金属所用刀具的切削刃的硬度,刀具材料常温硬度一般要求大于60HRC。

耐磨性是材料抵抗磨损的能力。

一般来说,刀具材料的硬度越高,耐磨性就越好。

组织中硬质点(碳化物、氮化物等)的硬度越高,数量越多,颗粒越小,分布越均匀,则耐磨性越高。

但刀具材料的耐磨性实际上不仅取决于它的硬度,而且也和它的化学成分、强度、显微组织及摩擦区的温度有关。

足够的强度和韧性:

为承受切削负荷、振动和冲击,刀具材料必须具备足够的强度和韧性。

高的耐热性(热稳定性):

耐热性是衡量刀具材料切削性能的主要标志。

它是指刀具材料在高温下保持硬度、耐磨性、强度和韧性的性能。

刀具材料的高温硬度愈高,则刀具的切削性能愈好,允许的切削速度也愈高。

除高温硬度外,刀具材料还应具有在高温下抗氧化的能力以及良好的抗粘结和抗扩散能力,即刀具材料应具有良好的化学稳定性。

良好的物理特性:

刀具材料应具备良好的导热性、大的热容量以及优良的热冲击性能。

良好的工艺性能:

为便于刀具制造,要求刀具材料具有良好的工艺性能,如锻造性能、热处理性能、高温塑性变形性能、磨削加工性能等等。

经济性:

经济性是刀具材料的重要指标之一。

刀具材料的发展应结合本国资源。

有的刀具(如超硬材料刀具)虽然单件成本很贵,但因其使用寿命很长,分摊到每个零件的成本不一定很高。

因此在选用时要考虑经济效果。

此外,在切削加工自动化和柔性制造系统中,也要求刀具的切削性能比较稳定和可靠,有一定的可预测性和高度的可靠性。

刀具材料

掌握高速钢和硬质合金的分类及各自的优势

通过观察表格,大家分组讨论,学生掌握各种刀具材料的分类。

培养学生对刀具的兴趣,为日后操作机床打下情感基础。

硬质合金中合金元素的作用

各种不同材料的应用场合

在常规切削中,有哪些刀具种类?

材料中添加了什么元素才能让刀具具有超凡的性能?

一、常用刀具材料

工具钢:

包括碳素工具钢(如T10A、T12A)、合金工具钢(如9SiCr、CrWMn)

高速钢

硬质合:

有钨钴类硬质合金、钨钛钴类硬质合金和钨钛钽(铌)类硬质合金。

陶瓷

超硬刀具材料:

金刚石及立方氮化硼等。

碳素工具钢和合金工具钢因耐热性低而常用于手工工具。

陶瓷、金刚石及立方氮化硼目前仅用于超硬工件的加工。

目前最常用的是高速钢和硬质合金。

二、高速钢

它是一种加入较多钨、钼、铬、钒等合金元素的高合金钢。

1)高速钢的分类

按用途可分为:

通用高速钢和高性能高速钢。

按制造工艺可分为:

熔炼高速钢、粉末冶金高速钢和表面涂层高速钢。

按基本化学成份可分为:

钨系和钨钼系。

2)粉末冶金高速钢

粉末冶金高速钢是用高压氩气或纯氮气雾化熔融的高速钢钢水而得到细小的高速钢粉末,然后再热压锻轧制成。

三、硬质合金

硬质合金是由高硬度和高熔点的金属碳化物(碳化钨WC、碳化钛TiC、碳化钽TaC、碳化铌NbC等)和金属粘结剂(Co、Mo、Ni等)用粉末冶金工艺制成。

1)硬质合金分类:

P类,用于加工长切屑(塑性)黑色金属。

相当我国YT类硬质合金;

K类,用于加工短切屑(脆性)黑色金属、有色金属和非金属材料。

相当于我国的YG类;

M类,可加工长切屑和短切屑黑色金属和有色金属。

相当于我国的YW类。

K类:

钨钴类硬质合金代号为YG。

这类合金是由WC和Co组成。

2)硬质合金的选用

YG类硬质合金主要用于加工铸铁、有色金属及非金属材料。

YT类硬质合金适于加工钢料。

YW类硬质合金则主要用于加工耐热钢、高锰钢、不锈钢等难加工材料。

硬质合金中含钴量增多(WC、TiC含量减少)时,其抗弯强度和冲击韧度增高(硬度及耐热性降低),适合于粗加工。

含钴量减少(WC、Tic含量增加)时,其硬度、耐磨性及耐热性增加(强度及韧性降低),适合于作精加工用。

在加工含钛的不锈钢(如1Cr18Ni9Ti)和钛合金时,不宜采用YT类硬质合金。

特殊刀具材料

理解四种特殊刀具材料的优缺点

通过列表举例不同材料的性能,学生理解各自的优缺点

所有的刀具并非完美,希望学生明白实物的两面性

刀具的优点及性能的排名次序

造成刀具性能优势的原因

ppt,黑板

讲解

除了常见的刀具,例如高速钢等刀具,还有什么其他的特殊刀具?

他们的性能有怎样的特点?

一、陶瓷刀具材料

以氧化铝或以氮化硅为基体再添加少量金属,在高温下烧结而成的一种刀具材料。

优点:

硬度高,耐磨性、耐高温性能好,有良好的化学稳定性和抗氧化性,与金属的亲合力小、抗粘结和抗扩散能力强;

缺点:

脆性大、抗弯强度低,冲击韧性差,易崩刃,所以使用范围受到限制;

可用于钢、铸铁类零件的车削、铣削加工。

二、金刚石刀具材料

碳的同素异形体,在高温、高压下由石墨转化而成,是目前人工制造出的最坚硬物质。

由于硬度极高,其显微硬度达到10000HV,耐磨性好,切削刃口锋利,刃部表面摩擦系数较小,不易产生粘结或积屑瘤。

热稳定性差,切削温度超过700~800℃时,就会完全失去其硬度;

强度低,脆性大,对振动敏感,只宜微量切削,与铁有强烈的化学亲合力,不能用于加工钢材。

可用于加工硬质合金、陶瓷等硬度达65~70HRC的材料;

也可用于加工高硬度的非金属材料,如玻璃等;

还可加工有色金属,如铝硅合金材料以及复合难加工材料的精加工或超精加工。

三、立方氮化硼

立方氮化硼(CBN)是一种人工合成的新型刀具材料,它由六方氮化硼在高温、高压下加入催化剂转化而成。

特点:

它有很高的硬度(其显微硬度为8000~9000HV)及耐磨性,热稳定性好,化学惰性大,与铁系金属在1300℃时不易起化学反应,导热性好,摩擦系数低。

可用于高温合金、冷硬铸铁、淬硬钢等难加工材料的加工。

金属切削基本规律

知识与