二硫化钼的润滑机理Word文档下载推荐.docx

《二硫化钼的润滑机理Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《二硫化钼的润滑机理Word文档下载推荐.docx(7页珍藏版)》请在冰豆网上搜索。

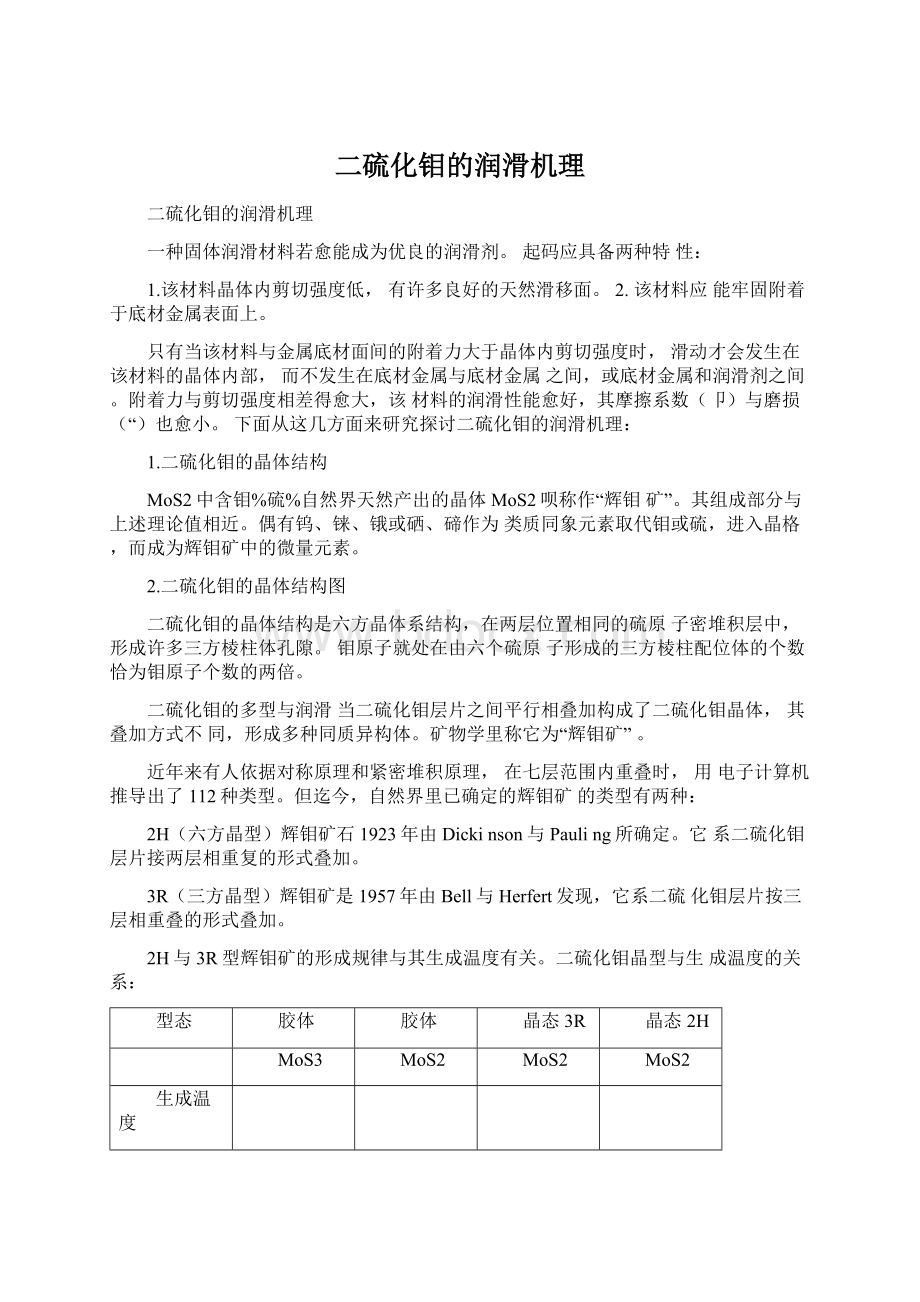

型态

胶体

晶态3R

晶态2H

MoS3

MoS2

生成温度

20~300

200~300

350~900

600~1300

自然界分出的钼矿物质中98%^辉钼矿,而辉钼矿的80%为2H型,仅3%为3R型。

其余17%为2H与3R混合型,它们可以通过射线衍射图来区别。

3R系亚稳定态,当温度上升到600~1300C后,它会转化为2H行辉钼矿。

对不同二硫化钼而言,合成多面因声场温度较低,通常为3R型;

而天然工艺多面因保持着自然界辉钼矿原料面目,通常为2H型。

在应用时,大多数人认为2H比3R型二硫化钼的润滑效果好。

反之若无特别标明,所涉及二硫化钼均系2H(六方)晶型辉钼矿。

二硫化钼分子成键规律与滑移面

在一个MoS2分子中,每个Mo以d3p杂化规道,每个硫,有着六个

So、六个P2规道,它们由原子内已成对的孤对电子所占据,为非键规道。

它还有十二个由PXPY电子经杂化而成的P0规道。

这样,每个硫原子上都有由孤对电子构成的So与P2规道。

当二硫化钼层片平衡叠加时,上一层下部硫面网上的硫原子的孤对电子,恰好伸进了由下一层上部硫面网上三个硫原子孤对电子组成的负电空穴区。

由于电子间静电斥力,使其间结合不牢。

以EHM分子轨道的计算也不难发现结合力的差距:

石墨层内两相邻碳原子间重叠据数Nrs二;

而层间两相邻碳原子间重叠集居数Nrs二;

两者相差数千倍!

所以,层内碳原子间易键合,键合力很强;

层间碳原子间难键合,键合力很弱。

对于二硫化钼进行计算,其层间硫原子间重叠集居数Nrs二,比石墨

还低很多。

所以,层间硫原子更难键合,键合力更弱,更易滑动。

实际应用时,真空里的二硫化钼比石墨润滑效果好得多,这就很容易解释了。

而六方氮化硼层间的硼原子与氮原子间的重叠集居数Nrs二,比石墨

和二硫化钼的高,因而,它润滑作用也自然比不上石墨和二硫化钼。

二硫化钼力学各向异性与滑移面二硫化钼在外力作用下粉碎将分出七种不同的破裂面:

[001][100][101][103][104][105][112]。

[001]破裂面垂直于晶系C轴,它是两层MoS2之间相邻两个分子间断裂、形成与层片方向平行的解理面。

该面上裸露出平整的、同一面

网硫原子。

它属非报性表面,Hoover将它称作“表面”或简称作“面”。

[100]及其他五种破裂面均为与二硫化钼层片按不同角度香蕉的解理面,它由层内Mo-S离子键,Mo-Mc金属键、S-S共价键断裂形成。

六种断裂面间差异可以反映在面上裸露钼原子与硫原子数比值上。

它们

为极性面,Hoover将它们统称作“棱面”或简称作“棱”。

非极性“面”与极性“棱”间表现出明显的力学各向异性和润滑效果的不同。

见表

表一“面”与“棱”的力学性质对比

2

表面能j/M

显微硬度MPa

摩擦系数

“面”[001]

x10-2

x102

“棱”[100]

x10-3

x103

二硫化钼显著的力学各向异性与“面”上报弱的分子特征,它在外力下报易沿[001]面滑动。

Clauss将它形象地比喻为一叠抹了黄油的

“面”,每层二硫化钼好比中间面包片,就好像黄油层。

平行叠加时,黄油面与黄油面间相接处,其结合力很弱。

稍受外界切向推理作用,就会华黄油发生滑动。

这种极易滑动的“三明治”仅为单分子层,因而,在1卩m厚二硫化

钼晶体中就存在有1660个这钟报好的滑移面。

气体滑动与滑移面滑动

二硫化钼实际润滑时,滑动是发生在二硫化钼晶内这些“滑移面”上,或二硫化钼晶粒与晶粒之间,这当是个争议了很久的问题。

有人依据石墨润滑机理,认为二硫化钼的滑动也发生在颗粒之间的气体吸附层里,是气体吸附层阻止了二硫化钼粉末间的接触,起到润滑层的作用,称其为“蒸汽润滑”。

Deacon和Goodmar以石墨为例,退出了相应模式,则在二硫化钼脱气之后,高能的棱吸附气体,呈强结合,不规则排列,低能面吸附气体呈弱结合规则排列。

当它的再吸附了环境气体后,亦会转化为规则排列。

此时,粉末横向构成结实膜,而容易滑动了。

但是,在没有环境气体的真空中,二硫化钼润滑更好。

为此,Johnson和Vaughn提出“硫蒸汽”润滑:

在摩擦时,因摩擦势头二硫化钼分解出较高硫蒸汽形成了“气体间滑层”。

则用它圆满解释了停止时间与摩擦系数卩的变化关系。

摩擦起始,因尚无硫蒸汽,卩较高;

摩擦连续,硫蒸汽量增加,卩下降直至平衡。

摩擦停止一段时间后再启动,因硫蒸汽在停止时逸失,所以起始时卩仍较高,摩擦继续,硫蒸汽量增加,卩下降。

停止时间越长,硫蒸汽剩余越少,卩上升愈多。

但是Haltner发现在饱和硫蒸汽或氮气氛下。

按理,已消除了硫蒸汽量的变化,规律依然存在,头“硫蒸汽”说,不能自园其说。

在实际摩擦中,二硫化钼本来如何变化呢津各裕子用电子显微镜观察到,摩擦中,二硫化钼本系发生了微细粉碎化。

Sawage发现,石墨和二硫化钼在滑动中必然伴随晶体的破坏。

显然,在摩擦中,二硫化钼的滑动主要应发生在晶体内的“滑移面”上,当然,不能排除有粒间气体的“蒸汽润滑”的机能。

至于环境气氛对其润滑的影响还是存在的,Bayant在x10-7Pa超真空

中,测定了多种层状结晶的劈开强度。

二硫化钼劈开性良好,劈开强度不太受周围气氛的影响、润滑性也不受周围气氛的影响。

仁10m则

发现二硫化钼在真空中劈开面平滑,而在大气中劈开面不平滑。

松永正久发现二硫化钼对气体有良好的吸附性,少量吸附可头卩下降,

大量的吸附头卩增大。

3.镶嵌或反应与牢固附着性在润滑膜里,二硫化钼如何与金属底材附着,粘时强度怎样镶嵌与物理成膜

对于二硫化钼润滑膜的形成原理有物理说、化学说与物理化学混合说三种。

Lancaster和Gansheimer认为,由于二硫化钼结晶构造的力学各向异性,其棱很硬,能够嵌入到底材金属中,作为凝聚核心而形成完整的润滑膜。

Johnson、Moore和Jamison等人认为,粗糙的底材

面上,二硫化钼联结在其凹陷处作为凝聚核心,进而形成完整的润滑膜。

显然,底材愈软,愈粗糙,二硫化钼的物理成膜应愈容易。

反应与化学成膜化学说认为摩擦学促进了二硫化钼的硫原子与金属底材间的化学反应。

新生表面化合物既牢固附着在底材金属上。

又牢固古着在二硫化钼颗粒上。

用化学说可很容易解释,用超声波也无法洗净金属面上二硫化钼润滑膜的事实。

考察二硫化钼在CuFe、Ni不锈钢和Au等不同底材上转移动膜时发现:

几种金属的表面显微硬度(测定值)和顺序为:

不锈钢,

708kg/mm>

>

Ni,160kg/mm>

Fe,125kg/mm>

Cu,110kg/mm>

Au,

64kg/mm。

按物理说推理,二硫化钼在他们表面附着强度应与该硬度顺序相反:

Au>

Cu>

Fe>

Ni>

不锈钢。

扫描电镀(SEMI观测,铜表面的硫原子排列紧密,二硫化钼覆盖程度最高,铁次之,镍再次之;

不锈钢上覆盖较差;

金表面上硫原子少且不均匀,相比,二硫化钼覆盖得最差。

俄些歇能谱氩离子溅射后,铜表面的二硫化钼膜附着强度很高。

铁次之,而金属表面的二硫化钼膜附着强度最低,极易被氩离子溅射除去。

这些不同底材上的二硫化钼转移磨损寿命相差很大,依然是铜的最长,金的最短。

综合以上检测结果,二硫化钼在不同底材上覆盖程度,附着强度与磨损寿命顺序一致,为:

Ni不锈钢>

As该测试结果与上述物理结论不一致。

若以有关金属与硫间的原子化能,Me-s间键能出发,就能容易地用化学反应来解释上述实际结果。

表二有关金属硫化物原子化能与Me-s键能

化合物

C12S

FeS

NiS

C「2S3

A12S3

原子化能

(kJ/mol)

519

380

389

385

176

Me-s键

Cu-S

Fe-S

Au-s

Cr-s

键能

(kJ/mol)

285±

15

399±

20

360±

419±

25

由表二可见:

从院子化能看,CuS最大,分子最稳定,而AU2S3最小,相比,分子稳定性最差,而从Me-s键能看,Cu-S最小,最易成键;

而Au-s最大,相比下最难成键。

这个顺序与实测下,二硫化钼在这

些重属底材上成膜规律一制

Stupian分别作过类似研究,也得出相同结论:

二硫化钼成膜能力与该底材金属与二硫化钼中硫键合的强度有关。

溅射膜与转移膜对比成化学成膜对化学成膜的直接测定还有一定困难,但对比二硫化钼化学生成膜与因磨合形成的转移膜间异同,可为润滑中化学成膜理论的象征。

常温下洁净钼表面摩擦系数(卩)很高,约为•当将它裸露在H2S气体里,并将加热处理。

其表面摩擦系数降到302以下。

电子衍射表明,钼表面新生成化合膜为二硫化钼。

Bouwder和Rowe将该化学生成二硫化钼膜与摩擦形成的二硫化钼转移膜在真空中的摩擦系数(卩)与温度(T)变化关系进行了对比,发现两者很接近。

这也证实,采用二硫化钼润滑时,化学成膜可能性。

硫的电负性远比碳高,所以二硫化钼与金属间化合物也会比石墨与金属反应容易的多。

所以,实践中,在不太高(V350C)温度内,二硫化钼润滑效果优于石墨也就好解释了。

影响到化学成膜的因素主要有:

1、外微电子。

2、局部化学反应(表面缺陷及能量活性点)。

3、温度上升。

4、压力加大。

这与提高温度或加大复合都能降低二硫化钼摩擦系数(卩)的事实。

化学、物理混合成膜说目前,更多人提出化学、物理混合成膜理论。

Gansheimer和Holinski认为,在比较缓和的接触下,二硫化钼主要靠机械力,物理辅佐在底材金属上。

而在苛刻的接触条件下,二硫化

钼主要靠化学反应,生成表面化合物牢固固着在金属底材上。

两者的转变温度为700Co

亦有人提出,对粗糙的摩擦面,二硫化钼以填充等机械作用为主;

对光滑的摩擦面,则以化学反应成膜为主。

实际的润滑过程里,物理成膜与化学成膜共存。

随条件不同,主次顺序及比例亦不同。

不论是何种成膜方式,二硫化钼与带材金属间附着力都很强。

当然,化学成膜的附着力更高一筹。

4二硫化钼晶体在润滑膜中排列模型

无定型(胶体)MoS2因不具备层状结晶规律和力学各向异性。

所以,它只是种磨料而无润滑性。

2H型二硫化钼因结晶和力学的各向异性。

“面”与“棱”上的摩擦系数也大不相同(面上为,棱上为)。

摩擦时,只有与面平行方向滑动才有实际润滑效果。

润滑膜里的二硫化钼是如何排列以实现附着与滑动的双方需求呢有人提出二硫化钼都是以面平行于金属底材成膜的。

亦有人提出下部二硫化钼是以“棱”紧密固着在底材金属面上。

只有上部的二硫化钼才以“面”平行于底材方向而成膜。

由两个原子规道有效组合成分子规道时,必须满足能量相近等三条件。

二硫化钼“面”上硫原子有外键孤对电子,无法与金属原子的自由电子键合,只有“棱”上Mo-S断裂硫的残键电子才能与之成键。

发生化学反应。

另外,以Talivaldis对二硫化钼溅射膜的微观形志。

亦是以“棱”而不是以“面”固着与底材上。

以机械力镶嵌的物理成膜说,二硫化钼也应是以棱嵌入金属面内。

为此提出了:

二硫化钼用“棱”化学反应或机械镶嵌在底材金属面上。

摩擦时,长而薄的晶体受切向推力作用而弯曲,并在复合的重压力作用下,从弯曲形变加剧。

原来在碎机条孔的二硫化钼在推力下,取与受力方向一致的方向,平行覆盖在弯曲出现的与受力方向一致的平面上。

用“二硫化钼弯曲的模型”可解释许多实际发生现象:

摩擦起始,因二硫化钼尚未弯曲,取向排列尚未形成,所以摩擦系数

(卩)较高。

随摩擦继续,二硫化钼受外力弯曲形变,口值下降,

直至弯曲弹力与推力平衡,运输终端,外力消失,二硫化钼晶体片受

弹力作用而恢复原形。

再启动时,该晶体固已无形变而□值仍较高,在运输,弯曲再发生并深化,口值再下降,直至定值。

由于载荷加大,速度加快、温度上升都能加大二硫化钼晶体片弯曲程

度,更利于取向。

所以,二硫化钼卩值下降,润滑进一步好转。

往复运动时外力也往复变化,从它易因“疲劳”而断裂。

所以,二硫化钼晶体弯曲方向也须作往复变化。

所以,往复运动部件间的二硫化钼润滑膜的寿命,也比单向运转低得多。

实际上,二硫化钼粉粒为薄片状,其卡厚一般为1~20,甚至更大,卡而薄的晶片,力学各向异性的特征,都从他在摩擦中很容易的弯曲。

同时,实践中证实,卡厚比大的二硫化钼润滑效果好。