刀具几何角度第八组副本文档格式.docx

《刀具几何角度第八组副本文档格式.docx》由会员分享,可在线阅读,更多相关《刀具几何角度第八组副本文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

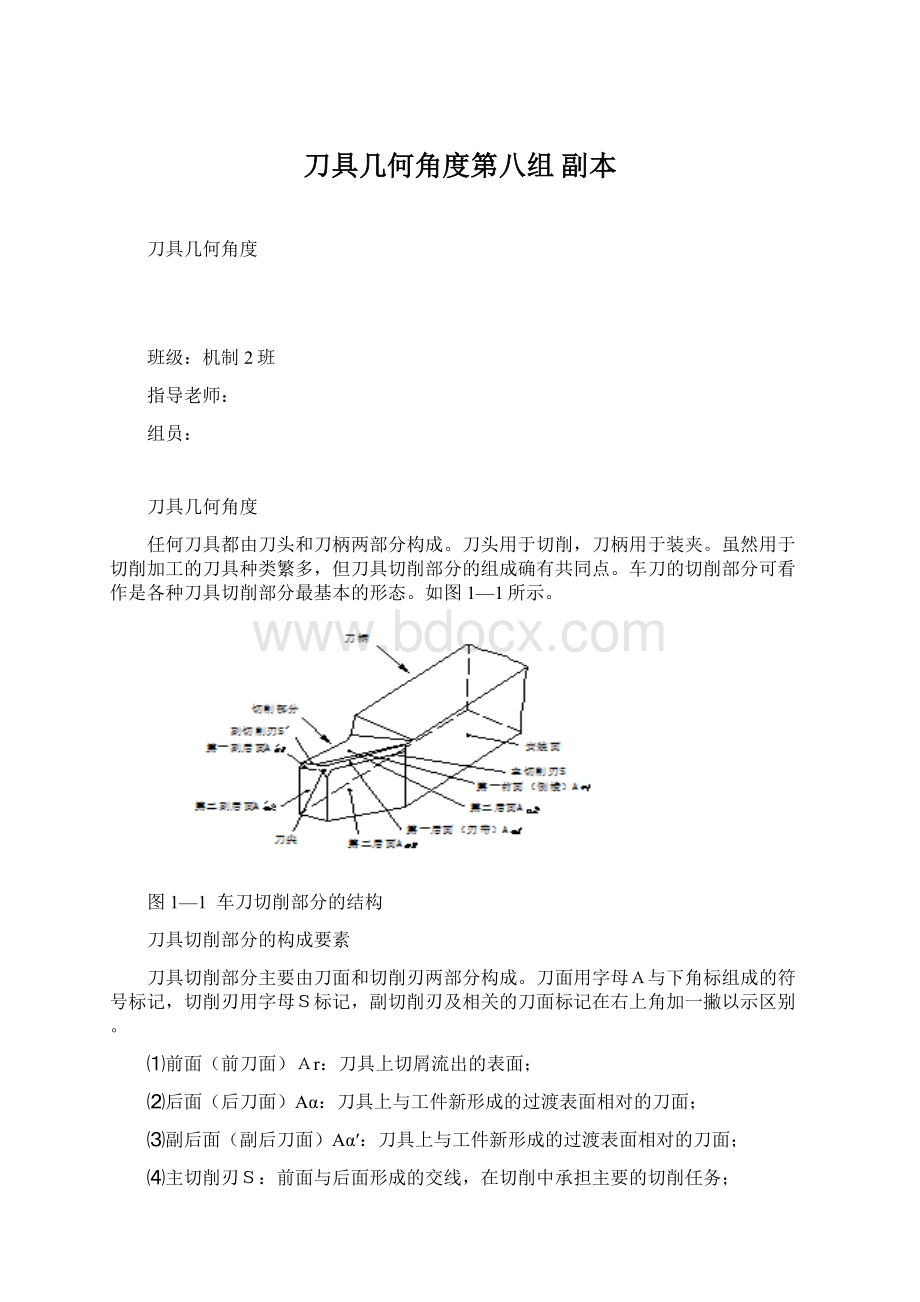

前面与后面形成的交线,在切削中承担主要的切削任务;

⑸副切削刃S′:

前面与副后面形成的交线,它参与部分的切削任务;

⑹刀尖:

主切削刃与副切削刃汇交的交点或一小段切削刃。

图1—1所给车刀是有公共前面的,这大大简化了刀具的设计、制造和刃磨,原则上刀具的主、副切削刃是可以有单独前面的。

刀具角度参考平面与刀具角度参考系

为了保证切削加工的顺利进行,获得合格的加工表面,所用刀具的切削部分必须具有合理的几何形状。

刀具角度是用来确定刀具切削部分几何形状的重要参数。

为了描述刀具几何角度的大小及其空间的相对位置,可以利用正投影原理,采用多面投影的方法来表示。

用来确定刀具角度的投影体系,称为刀具角度参考系,参考系中的投影面称为刀具角度参考平面。

用来确定刀具角度的参考系有两类:

一类为刀具角度静止参考系,它是刀具设计时标注、刃磨和测量的基准,用此定义的刀具角度称为刀具标注角度;

另一类为刀具角度工作参考系,它是确定刀具切削工作时角度的基准,用此定义的刀具角度称为刀具的工作角度。

1.刀具角度参考平面

用于构成刀具角度的参考平面主要有:

基面、切削平面、正交平面、法平面、假定工作平面和背平面,如图1—2所示。

图1—2刀具角度的参考平面

⑴基面Pr:

过切削刃选定点,垂直于主运动方向的平面。

通常,它平行(或垂直)于刀具上的安装面(或轴线)的平面。

例如:

普通车刀的基面Pr,可理解为平行于刀具的底面;

⑵切削平面Ps:

过切削刃选定点,与切削刃相切,并垂直于基面Pr的平面。

它也是切削刃与切削速度方向构成的平面;

⑶正交平面Po:

过切削刃选定点,同时垂直于基面Pr与切削平面Ps的平面;

⑷法平面Pn:

过切削刃选定点,并垂直于切削刃的平面;

⑸假定工作平面Pf:

过切削刃选定点,平行于假定进给运动方向,并垂直于基面Pr的平面;

⑹背平面Pp:

过切削刃选定点,同时垂直于假定工作平面Pf与基面Pr的平面。

2.刀具角度参考系

假定运动条件:

首先给出刀具的假定主运动方向和假定进给运动方向;

其次假定进给速度值很小,可以用主运动向量vc近似代替合成速度向量ve;

然后再用平行和垂直于主运动方向的坐标平面构成参考系。

即:

假定进给运动速度Vf=0

假定安装条件:

假定标注角度参考系的诸平面平行或垂直于刀具便于制造、刃磨和测量时定位与调整的平面或轴线(如车刀底面、车刀刀杆轴线、铣刀、钻头的轴线等)。

反之也可以说,假定刀具的安装位置恰好使其底面或轴线与参考系的平面平行或垂直。

即:

选定点与工件中心等高

刀具标注角度的参考系主要有三种:

即正交平面参考系、法平面参考系和假定工作平面参考系。

⑴即正交平面参考系:

由基面Pr、切削平面Ps和正平面Po构成的空间三面投影体系称为正交平面参考系。

由于该参考系中三个投影面均相互垂直,符合空间三维平面直角坐标系的条件,所以,该参考系是刀具标注角度最常用的参考系。

⑵法平面参考系:

由基面Pr、切削平面Ps和法平面Pn构成的空间三面投影体系称为法平面参考系。

⑶假定工作平面参考系:

由基面Pr、假定工作平面Pf和背平面Pp构成的空间三面投影体系称为假定工作平面参考系。

刀具的标注角度

描述刀具的几何形状除必要的尺寸外,主要使用的是刀具角度。

刀具标注角度主要有四种类型,即前角、后角、偏角和倾角。

1.正交平面参考系中的刀具标注角度

如图1—3所示,在正交平面参考系中,刀具标注角度分别标注在构成参考系的三个切削平面上。

图1—3正交平面参考系刀具标注角度

在基面Pr上刀具标注角度有:

主偏角κr──主切削平面Ps与假定工作平面Pf间的夹角;

副偏角κr′──副切削平面Ps′与假定工作平面Pf间的夹角。

在切削平面Ps上刀具标注角度有:

刃倾角λs──主切削刃S与基面Pr间的夹角。

刃倾角λs有正负之分,当刀尖处于切削刃最高点时为正,反之为负。

在正平面Po上刀具标注角度有:

前角γO──前面Ar与基面Pr间的夹角。

前角γO有正负之分,当前面Ar与切削平面Ps间的夹角小于900时,取正号;

大于900时,则取负号;

后角αO──后面Aα与切削平面Ps间的夹角。

以上五个角度κr、κr′、λs、γO、αO为车刀的基本标注角度。

在此,κr、λs确定了主切削刃S的空间位置,κr′、λs′确定了副切削刃S′的空间位置;

γO、αO则确定了前面Ar和后面Aα的空间位置,γO′、αO′则确定了副前面Ar′和副后面Aα′的空间位置。

此外,还有以下派生角度:

刀尖角εr──在基面Pr内测量的主切削平面Ps与副切削平面Ps′间的夹角,εr=1800-(κr+κr′);

余偏角ψr──在基面Pr内测量的主切削平面Ps与背平面PP间的夹角,ψr=900-κr;

楔角βO──在正平面Po内测量的前面Ar与后面Aα间的夹角,βO=900-(γO+αO)。

2.其它参考系刀具标注角度

在法平面Pn内测量的前、后角称为法前角和法后角,如图1—4所示

图1—4法平面参考系刀具标注角度

在假定工作平面Pf和背平面Pp中测量的刀具角度有:

側前角γf、侧后角αf、背前角γp和背后角αp。

如图1—5所示。

图1—5假定工作平面参考系刀具标注角度

上述各参考系平面及角度的定义归纳在表1—1中。

表1—1刀具各参考系与刀具角度定义

刀具组成

标注参考系

刀具角度定义

切削刃

相关刀面

代号

组成平面

特征

符号

名称

构成平面

测量平面

S

Aγ

Aα

Po

Pr

⊥υc

γo

前角

Ar、Pr

αo

后角

Aα、Ps

Ps

⊥Pr与S相切

κr

主偏角

Ps、Pf

⊥Pr⊥Ps

λs

刃倾角

Aγ、Pr

Pn

γn

法前角

αn

法后角

同Po系

⊥S

Pf

γf

侧前角

γp

背前角

Pp

∥υf、⊥Pr

αf

侧后角

⊥Pr、⊥Pf

αp

背后角

刀具工作参考系及工作角度

1.工作正交平面参考系

2.刀具工作角度定义

刀具工作角度的定义与标注角度类似,它是前、后面与工作参考系平面的夹角。

刀具安装对工作角度的影响

(1)刀杆中心与进给方向不垂直:

如图Κre、Κreˊ变化

由上图可以看出:

当刀杆中心逆时针偏转一角度θ后,其Κre增大,Κreˊ减小。

(2)刀具装刀高低对工作角度的影响

车外圆:

Ve方向变化—Pre变—若刀尖高于工件中心,如下图

3.进给运动对工作角度的影响

扳动小拖板车外锥面时,由于刀具进给方向与工件轴线偏了μ,引起工作主偏角减小,工作副偏角增大。

(2)横向进给影响

切断刀进给时切削刃的工作前角增加,工作后角减少。

(3)螺纹加工时工作角度的变化

车螺纹:

左刃γ0↑,α0↓,右刃γ0↓,α0↑

刀具角度选择原则

名称:

作用:

加大前角,刀具锋利,切削层的变形及前面屑摩擦阻力小,切削力和切削温度可减低,可抑制或消除积屑瘤,但前角过大,刀尖强度降低;

选择原则:

(1)工件材料的强度、硬度低,塑性好时,应取较大的前角;

反之应取较小的前角;

加工特硬材料(如淬硬钢、冷硬铸铁等)甚至可取负的前角

(2)刀具材料的抗弯强度及韧性高时,可取较大的前角

(3)断续切削或精大工时,应取较小的前角,但如果此时有较大的副刃倾角配合,仍可取较大的前角,以减小径向切削力

(4)高速切削时,前角对切屑变形及切削力的影响较小,可取较小前角

(5)工艺系统钢性差时,应取较大的前角

减少刀具后面与工件的切削表面和已加工表面之间的摩擦。

汉前角一定时,后角愈锋利,但会减小楔角,影响刀具强度和散热面积

(1)精加工时,切削厚度薄,磨损主要发生在后刀面,宜取较大后角;

粗加工时,切削厚度大,负荷重,前、后面均要发生磨损、宜取较小后角

(2)多刃刀具切削厚度较薄,应取较大后角

(3)被加工工件和刀具钢性差时,应取较小后角,以增大后刀面与工件的接触面积,减少或消除振动

(4)工件材料的强度、硬度低、塑性好时,应取较大的后角,反之应取较小的后角;

但对加工硬材料的负前角刀具,后角应稍大些,以便刀刃易于切入工件

(5)定尺寸刀具(如内拉刀、铰刀等)应取较小后角,以免重磨后刀具尺寸变化太大

(6)对进给运动速度较大的刀具(如螺纹车刀、铲齿车刀等),后角的选择应充分考虑到工作后角与标注后角之间的差异

(7)铲齿刀具(如成形铣刀、滚刀等)的后角要受到铲背量的限制,不能太大,但要保证侧刃后角不小于2°

(1)改变主偏角的大小可以调整径向切削分力和轴向切削分力之间的比例,主偏角增大时,径向切削分力减小,轴向切削分力增大

(2)减小主偏角可减小削厚度和切削刃单位长度上的负荷;

同时主切削刃工作长度和刀尖角增大,刀具的散热得到改善,但主偏角过小会使径向切削分力增加,容易引起振动

(1)工件材料强度、硬度高时,应选择较小的主偏角

(2)在工艺系统刚性允许的条件下,应尽可能采用较小的主偏角,以提高刀具的寿命

(3)在切削过程中,刀具需要作中间切入时,应取较大的主偏角

(4)主偏角的大小还应与工件的形状相适应(如车阶梯轴,铣直角台阶等)

(5)采用小主偏角时应考虑到切削刃有效长度是否足够

副偏角

(1)减小副切削刃与工件已加工表面之间的摩擦

(2)影响工件表面粗糙度、刀具散热面积和刀具寿命

(1)工件或刀具钢性较差时,应取较大的副偏角

(2)精加工刀具应取较小的或零度副偏角,以加副切削刃对工件已加工表面的修光作用

(3)在切削过程中需要作用中间切入或双向进给的刀具,应取较大的副偏角

(4)切断、切糟及孔加工刀具的副偏角应取较小值,以保证重磨后刀具尺寸变化量较小

(1)可以控制切屑流出方向

(2)适当的刃倾角,可使切削刃逐渐切入和切出工伯,使切削力均匀,切削过程平衡

(3)负值的刃倾角可提高刀尖的抗冲击能力,但过大的负刃倾角会使径向切削力显著增加

(1)精加工时刃倾角应取正值,使切屑流向待向工表面,以免划伤已加工表面

(2)冲击负荷较大的断续切削,应取较大负值的刃倾角,以保护刀尖,提高切削平稳性,此时可配合采用较大的前角,以免径向切削力过大

(3)加工高硬度材料时,可取负值倾角,以提高刀具强度

(4)微量切削的精加工刀具可取特别大的刃倾角

(5)孔加工刀具(如镗刀、铰刀)的刃倾角方向,应根据孔的性质决定。

加工通孔时,应取正值刃倾角,使切屑由孔的前方排出,以免划伤孔壁;

加工盲孔时,应取负值刃倾角,使切屑向后排出

宋达

刘明川

唐心凯

王建军

5

4.5