机械制图识图培训Word格式文档下载.docx

《机械制图识图培训Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《机械制图识图培训Word格式文档下载.docx(20页珍藏版)》请在冰豆网上搜索。

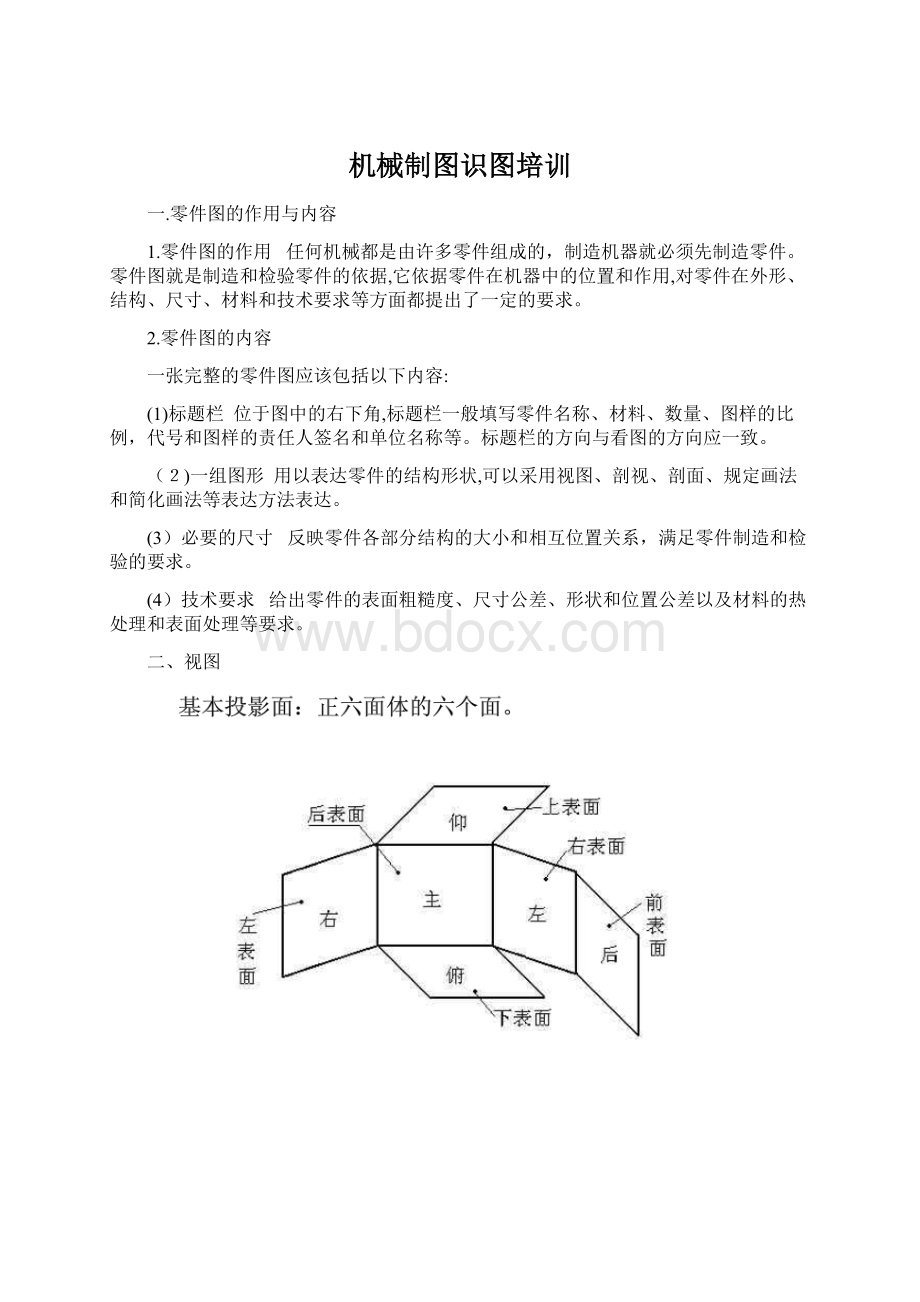

半剖视图:

当物体具有对称平面时,向垂直于对称平面的投影面上投影所得的图形,可以对中心线为界,一半画成剖视图,另一半画成视图,称为半剖视图。

四、尺寸及其标注

1、尺寸的定义:

以特定单位表示线性尺寸值的数值

2、尺寸的分类:

1)基本尺寸

通过它应用上、下偏差可计算出极限尺寸的尺寸。

2)实际尺寸

通过测量获得的尺寸。

3)极限尺寸

一个尺寸允许的两个极端,其中最大的一个称为最大极限尺寸;

较小的一个称为最小极限尺寸。

4)尺寸偏差

最大极限尺寸减其基本尺寸的所得的代数差称为上偏差;

最小极限尺寸减其基本尺寸所得代数差称为下偏差。

上下偏差统称为极限偏差,偏差可正可负。

5)尺寸公差

简称公差

最大极限尺寸减去最小极限尺寸之差,它是允许尺寸的变动量。

尺寸公差永为正值

例如:

Φ20(+0.5~-0.31);

其中Φ20为基本尺寸,

0.81为公差。

0.5为上偏差,-0.31为下偏差。

20.5和19.69分别为最大最小极限尺寸。

6)零线

在极限与配合图中,表示基本尺寸的一条直线,以其为基准确定偏差和公差。

7)标准公差

极限与配合制中,所00000000规定的任一公差。

国家标准中规定,对于一定的基本尺寸,其标准公差共有20个公差等级。

公差分为CT

、IT、

JT3个系列标准。

CT系列为铸造公差标准,

IT是ISO国际尺寸公差,JT为中国机械部尺寸公差

不同产品不同的公差等级。

等级越高,生产技术要求越高,成本越高。

例如砂型铸造公差等级一般在CT8-CT10。

8)基本偏差

在极限与配合制中,确定公差带相对零线位置的那个极限偏差,一般为靠近零线的那个偏差。

国家标准中规定基本偏差代号用拉丁字母表示,大写字母表示孔,小写字母表示轴,对孔和轴的每一个基本尺寸段规定了28个基本偏差。

3、尺寸的标注

1)尺寸标注的要求

零件图上尺寸是制造零件时加工和检验的依据。

因此,零件图上标注的尺寸除应正确、完整、清晰外,还应尽可能合理,即使所注尺寸满足设计要求和便于加工测量。

2)尺寸基准

尺寸基准是标注定位尺寸的基准,尺寸基准一般分为设计基准(设计时用以确定零件结构位置)和工艺基准(制造时用以定位、加工和检验)。

零件上的底面、端面、对称面、轴线及圆心等都可以作为基准尺寸。

基准又分为主要基准和辅助基准。

一般在长、宽、高三个方向各选一个设计基准为主要基准,它们决定零件的主要尺寸。

这些主要尺寸影响零件在机器中的工作性能、装配精度,因此,主要尺寸要从主要基准直接注出。

除主要基准之外的其余的尺寸基准则为辅助基准,以便于加工和测量。

辅助基准都有尺寸与主要基准相联系。

五、公差与配合

在成批量生产、装配机器时,要求一批相配合的零件只要按图样加工出来,不经选择而装配,就能达到设计要求和使用要求。

零件间的这种性质称为互换性。

零件具有互换性后,大大简化了零、部件的制造和维修工作,使产品的生产周期缩短,生产率提高,成本降低。

公差与配合的概念

1公差

如果要零件制造加工的尺寸绝对准确,实际上是做不到的。

但是为了保证零件的互换性,设计时根据零件的使用要求而制定的允许尺寸的变动量,称为尺寸公差,简称公差。

公差的数值愈小,即允许误差的变动范围越小,则越难加工

2 形状和位置公差(简称形位公差)的概念

经过加工的零件表面,不仅有尺寸误差,同时也产生形状和位置误差。

这些误差不但降低了零件的精度,同时也会影响使用性能。

因此,国家标准规定了零件表面的形状和位置公差,简称形位公差。

1)

形位公差特征项目的符号

如表2所示

2)尺寸公差在零件图的注法

在零件图中的标注尺寸公差常用标注极限偏差值,如图

3)框格形位公差的要求在框格中给出,框格由两格或多格组成。

框格中的内容从左

到右按下列次序填写:

公差特征符号,公差值,需要时用一个或多个字母表示基准要素或基准体系。

如图a所示。

对同一个要素有一个以上的公差特征项目要求时,可将一个框格放在另一个框格下面,如图b所示。

4)被测要素

用带箭头的指引线将被测要素与公差框格一端相连,指引线箭头指向公差带的宽度方向或直径方面。

指引线箭头所指部位可有:

(1)当被测要素为整体轴线或公共中心平面时,指引线箭头可直接指在轴线或中心线上,如下图左。

(2)当被测要素为轴线、球心或中心平面时,指引线箭头应与该要素的尺寸线对齐,如下图中。

(3)当被测要素为线或表面时,指引线箭头应指要该要素的轮廓线或其引出线上,并应明显地与尺寸线错开,如下图右

5)基准要素

用带基准符号的指引线将基准要素与公差框格的另一端相连,如下图左。

(1)当基准要素为素线或表面时,基准符号应靠近该要素的轮廓线或引出线标注,并应明显地与尺寸线箭头错开,如下图左。

(2)当基准要素为轴线、球心或中心平面时,基准符号应与该要素的尺寸线箭头对齐,如下图中。

(3)当基准要素为整体轴线或公共中心面时,基准符号可

直接靠近公共轴线(或公共中心线)标注,如下图右。

3形位公差详解

形状公差项目及其符号

形状公差示例

项目

序号

图样标注

公差带

说明

直线度

1

实际棱线必须位于箭头所指方向且距离为0.02mm的两平行平面之间。

2

实际棱线必须位于水平方向距离为0.04mm,垂直方向距离为0.02mm的四棱柱内

3

Φd实际轴线必须位于以理想轴线为轴线,直径为Φ0.04mm的圆柱内

4

圆柱表面上的任一素线必须位于轴向平面内,且距离为0.02mm的两平行直线之间。

5

该表面长度方向上的任一素线,在任意100mm长度内必须位于轴向截面内距离为0.04mm的两平行直线之间。

平面度

6

实际表面必须位于箭头所指方向且距离为0.1mm的两平行平面内

圆度

7

在垂直于轴线的任一正截面内,其截面轮廓必须位于半径差为0.02mm的两同心圆之间

圆柱度

8

实际圆柱面必须位于半径差为0.05mm的两同轴圆柱面之间

4 位置误差与公差

位置误差分为定向误差、定位误差、跳动误差,所对应的公差分别为定向公差、定位公差、跳动公差

位置公差项目及其符号

定向位置公差示例

平行度

Φd的轴线必须位于距离为0.1mm、且在垂直方向平行于基准轴线的两平行平面之间

Φd的轴线必须位于水平方向距离为0.2mm、垂直方向距离为0.1mm、且平行于基准轴线的四棱柱内

Φd的轴线必须位于直径为Φ0.1mm、且平行于基准轴线的圆柱面内

垂直度

左侧端面必须位于距离为0.05mm,且垂直于基准轴线的两平行平面之间

Φd的轴线必须位于直径为Φ0.05mm,且垂直于基准平面的圆柱面内

6

Φd的轴线必须位于截面为0.1mm×

0.2mm,且垂直于基准平面的四棱柱内

倾斜度

Φd的轴线必须位于距离为0.1mm、且与基准轴线成理论正确角度60°

的两平行平面之间

定位位置公差示例

同轴度

Φd的轴线必须位于直径为Φ0.1mm、且与公共基准轴线A-B同轴的圆柱面内。

公共基准轴线为A与B两段实际轴线所共有的理想轴线,按最小条件确定。

对称度

槽的中心平面必须位于距离为0.1mm,且相对基准中心平面对称配置的两平行平面之间(上下各0.05mm)

位置度

4个Φd孔的轴线必须分别位于直径为Φt、且以理想位置为轴线的四个圆柱面内。

4孔为一组孔,其理想轴线形成几何图框。

几何图框在零件上的位置,由理论正确尺寸相对于基准A、B、C确定。

4个Φd孔的轴线必须分别位于直径为Φ0.05mm,且以理想位置为轴线的4个圆柱面内。

其4孔组的几何图框可在其定位尺寸(L1和L2)的公差带(±

ΔL1和±

ΔL2)内作上下及左右的平移、转动及倾斜。

跳动公差示例

径向圆跳动

(垂直于基准轴线的任一测量平面内,圆心在基准轴线上的半径差为公差值0.05mm的两同心圆)

Φd圆柱面绕基准轴线作无轴向移动回转时,在任一测量平面内的径向跳动量(指示表测得的最大与最小读数之差)均不得大于0.05mm

端面圆跳动

(与基准轴线同轴的任一直径位置的测量圆柱面上,沿母线方向宽度为公差值0.05mm的圆柱面)

被测零件绕基准轴线作无轴向移动的回转时,在端面上任一测量直径dr(0<dr<

d)处的轴向跳动量均不得大于0.05mm

斜向圆跳动

(与基准轴线同轴且母线垂直于被测表面的任一测量圆锥面上沿母线方向宽度为公差值0.05的圆锥面)

圆锥表面绕基准轴线作无轴向移动的回转时,在任一测量圆锥面上的跳动量均不得大于0.05mm

径向全跳动

(半径差为公差值0.05mm且与基准轴线同轴的两同轴圆柱面)

Φd表面绕基准轴线无轴向移动的连续回转,同时指示表平行于基准轴线方向作直线移动。

在整个Φd表面上跳动量不得大于0.05mm

端面全跳动

(垂直于基准轴线,距离为公差值0.03mm的两平行平面)

被测零件绕基准轴线作无轴向移动的连续回转,同时指示表沿表面垂直轴线的方向移动,在整个端面上的跳动量不得大于0.03mm

六 表面粗糙度

1 表面粗糙度的概念

表面粗糙度是一种微观几何形状误差,是指零件加工表面上具有较小间距和峰谷所组成的微观几何形状特性,评定表面粗糙度参值的大小,直接影响零件的配合性质,疲劳强度,耐磨性,抗腐蚀性,以及密封性。

其误差随机性很强,一般用标准规定的评定参数来检测评定,对光洁度不高的表面,生产中常用粗糙度样板和被检表面进行比较检验,而具体参数值则需各种仪器测量。

表面粗糙度过去称为表面光洁度。

表面粗糙度国家标准中规定了三个评定表面粗糙度的高度参数:

1)Ra:

轮廓算术平均偏差

2)Ry:

微观不平度十点高度

3)Rz:

轮廓最大高度

一般常用高度参数Ra,在表面粗糙度代号标注时也可以省略Ra。

如采用其他两项评定参数时,必须注明Rz或Ry

Ra一般用电动轮廓仪进行测量。

由于Ra的概念较直观,反映轮廓的信息量多所以应用较为广泛。

Ra常用参数值范围0.025~6.3μm。

2表面粗糙度符号及其意义

表1

表面粗糙度

表示用加工面,其Ra值不得大于3.2um,由于推荐优先使用参数Ra,故“Ra”不注出。

这是最常用的符号。

表示用加工面,其Ra值必须在3.2-6.3 um之间,一般很少用这样的标注。

一般只规定最大的允许值。

表示用不去除材料方法获得的表面,即非加工表面,如铸锻表面等,其Ra值不大于1.6um.

用任何方法获得的表面,Ra值不得大于25

(3)表面粗糙度代[符]号法

(3)表面粗糙度标注

1)表面粗糙度代[符]号应注在图样的轮廓线,尺寸界限或其延长线上,必要时可注在指引线上。

符号的尖端必须从材料外指向该表面。

2)在同一图样上,每一表面一般只标注一次代号或符号。

为便于看图,一般标注在有关尺寸附近。

3)当零件的所有表面具有相同的表面粗糙度时,可在图样的右上角统一标注,如下图所示

。

4)当零件的大部分表面具有相同的粗糙度要求时,可以将使用最多的一种符号或代号统一标注在图样的右上角,并加注“其余”两字。

5)对于连续表面或重复要素表面,以及用细实线相连的不连续的统一表面,只需标注一次粗糙度代号。

6)在同一表面上如要求不同的粗糙度时,应用细实线画出两个不同要求部分的分界线。

3 其他技术要求

零件图中出了对零件制造提出尺寸公差、表面粗糙度、形状和位置公差等技术要求外,还给出了零件的材料、表面硬度以及热处理等方面的要求。

七、识读零件图的基本步骤

看图的基本步骤是:

看标题栏、分析图形、分析尺寸和看技术要求。

1.看标题栏

通过标题栏可以知道零件的名称、比例、材料等。

2.分析图形

先看主视图,再联系其他视图,分析图中剖视、剖面及重要部位等,可以想象出零件的结构形状。

3.分析尺寸

对零件的基本结构了解清楚后,在分析零件的尺寸。

首先确定零件各部分结构形状的大小尺寸,再确定各部分结构之间的位置尺寸,最后分析零件的总体尺寸。

同时分析零件长、宽、高三个方向的尺寸基准。

找出图中的重要尺寸和主要定位尺寸。

4.看技术要求

对图中出现的各项技术要求,如尺寸公差、表面粗糙度、形状和位置公差以及热处理等加工方面的要求,要逐个进行分析和了解。