上半年重点钢铁企业能源利用状况评述文档格式.docx

《上半年重点钢铁企业能源利用状况评述文档格式.docx》由会员分享,可在线阅读,更多相关《上半年重点钢铁企业能源利用状况评述文档格式.docx(7页珍藏版)》请在冰豆网上搜索。

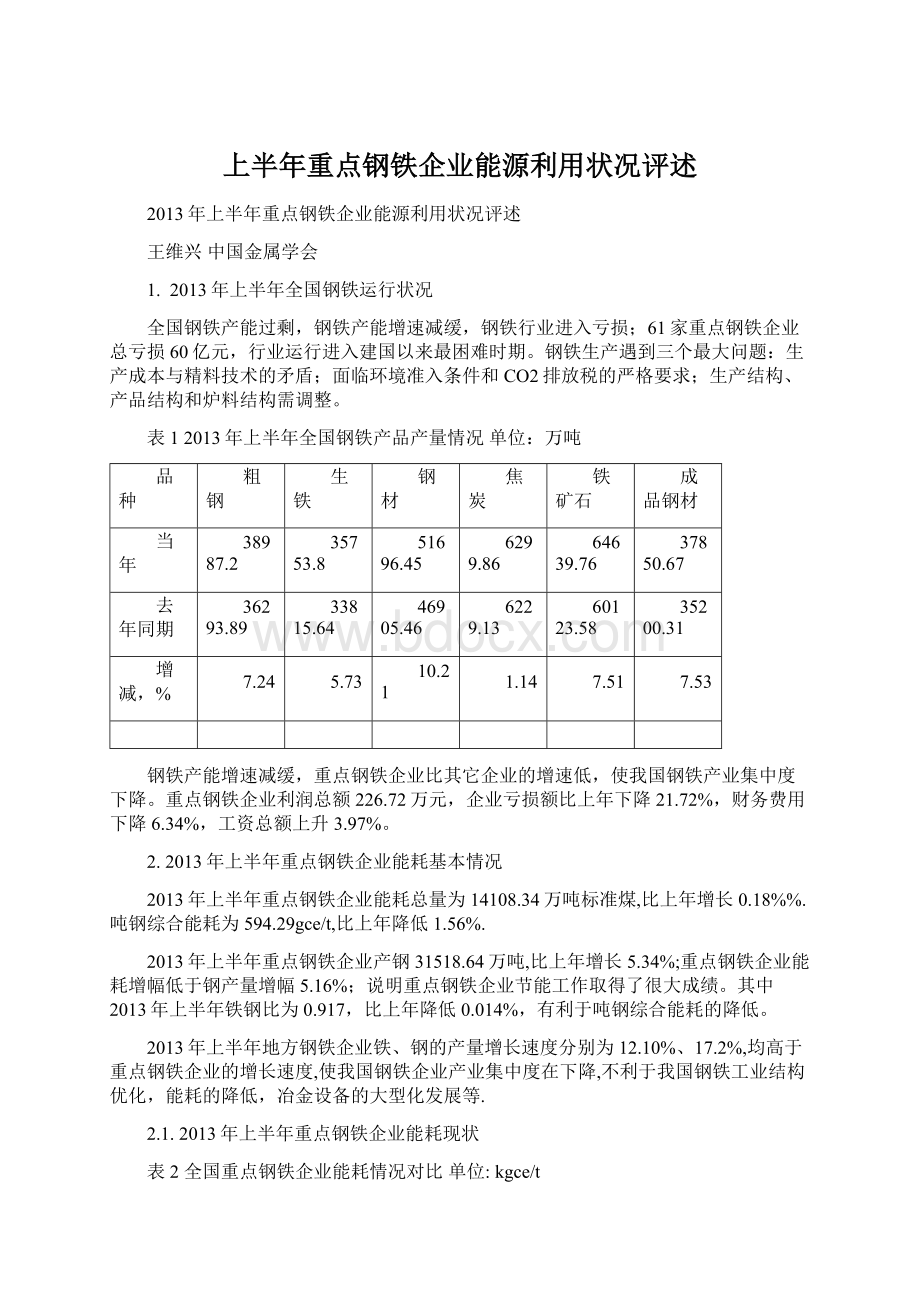

5.73

10.21

1.14

7.51

7.53

钢铁产能增速减缓,重点钢铁企业比其它企业的增速低,使我国钢铁产业集中度下降。

重点钢铁企业利润总额226.72万元,企业亏损额比上年下降21.72%,财务费用下降6.34%,工资总额上升3.97%。

2.2013年上半年重点钢铁企业能耗基本情况

2013年上半年重点钢铁企业能耗总量为14108.34万吨标准煤,比上年增长0.18%%.吨钢综合能耗为594.29gce/t,比上年降低1.56%.

2013年上半年重点钢铁企业产钢31518.64万吨,比上年增长5.34%;

重点钢铁企业能耗增幅低于钢产量增幅5.16%;

说明重点钢铁企业节能工作取得了很大成绩。

其中2013年上半年铁钢比为0.917,比上年降低0.014%,有利于吨钢综合能耗的降低。

2013年上半年地方钢铁企业铁、钢的产量增长速度分别为12.10%、17.2%,均高于重点钢铁企业的增长速度,使我国钢铁企业产业集中度在下降,不利于我国钢铁工业结构优化,能耗的降低,冶金设备的大型化发展等.

2.1.2013年上半年重点钢铁企业能耗现状

表2全国重点钢铁企业能耗情况对比单位:

kgce/t

吨钢综合能耗

烧结

球团

焦化

高炉

电炉

转炉

轧钢

吨钢电耗kwh/t

吨钢水耗m3/t

2013年上半年

594.29

49.77

28.69

100.37

399.96

63.24

-6.83

59.55

465.84

3.48

2012年上半年

603.71

50.54

28.71

106.34

402.13

67.65

-4.87

61.00

473.13

3.81

增减量

-9.42

-0.77

-0.02

-5.97

-2.17

-4.41

-1.96

-1.45

-1.54

-0.23

最低值

大连32.83

太钢14.49

湘钢58.81

涟钢325.51

韶钢21.91

唐钢—22.67

汉中6.17

龙钢265.92

济源1.15

最高值

68.32

44.92

154.63

474.22

170.32

19.81

182.99

1967.47

170.16

从表2可看出,2013年上半年与上年相比,全国重点钢铁企业吨钢综合能耗,各工序能耗均得到下降.这是钢铁企业节能工作所取得的新成绩.部分钢铁企业的部分指标已达到或接近国际先进水平。

特别是吨钢耗新水的指标创出历史最好水平,有20个企业吨钢耗新水低于3m3/t。

表2数据表明,各企业之间节能工作发展不平衡,生产结构也不一样,企业之间的各工序能耗最高值与先进值差距较大.说明钢铁工业还有节能潜力。

近年来,我国钢铁统计能耗数据有些失真现象。

国家要求能耗要年年减少,但生产条件恶化后,实际能耗不但减不下来,反而要升高(这是生产条件的规律,冶金学基本原理所决定的),企业被迫作假。

这是考核体制有问题;

有些企业能耗统计不规范(统计范围、能源介质折标煤系数、能源亏损等方面),出现一些数据之间不协调的现象。

要用“三流一态”(能源流、物质流、财务流、设备运行状态)进行分析,就一定能反映出企业真实的运行情况。

我们要用科学发展观去研究问题,在一定生产条件下,就会出现一定的技术经济指标。

用生产条件论的办法去科学对标,才有价值。

2.3.2013年上半年重点钢铁企业重点工序能耗现状

·

烧结工序能耗现状

2013年上半年全国重点钢铁企业烧结工序能耗为49.77kgce/t,比上年下降1.17kgce/t;

能耗数据较低的企业是:

东北特钢32.83kgce/t,承德36.84kgce/t,太钢38.02kgce/t,新余42.19kgce/t,南昌40.59kgce/t,柳钢43.43kgce/t,宝钢八一42.03kgce/t,承钢44.87kgce/t,日钢45.08kgce/t,重钢44.07kgce/t,湘钢44.34kgce/t,永钢45.78kgce/t,杭钢44.19kgce/t,德龙45.93kgce/t,攀成钢46.37kgce/t,苏钢46.54kgce/t,三明46.73kgce/t,石钢46.85kgce/t,武钢46.80kgce/t,,最高值企业达68.32kgce/t.

烧结工序能耗中,固体燃耗约占80%,电力约占13%,点火燃耗约占6.5%,其它约为0.5%.所以说,降低固体燃耗是烧结节能工作的重点,还有提高烧结工序余热回收利用水平.

2013年上半年重点钢铁企业烧结固体燃耗为53.77kg/t,比上年升高0.05kg/t。

烧结固体燃耗较低的企业有:

成钢40.65kg/t,:

兴澄42.44kg/t,德龙42.56kg/t,合钢43.39kg/t,新抚钢为43.85kg/t,重钢44.29kg/t,济源44.44kg/t,,达州为45.16kg/t,南昌45.49kg/t,凌钢45.93kg/t,珠海咢丰47.35kg/t,首钢长治为47.38kg/t。

出现一批企业烧结固体燃耗数值与工序能耗值不能对应的现象值得深思。

使用含碳量高的高炉除尘灰等物质,可促进烧结工序能耗降低。

进行热风烧结和烧结余热回收等措施,也可促进烧结工序能耗降低。

焦化工序能耗现状

2013年上半年全国重点钢铁企业焦化工序能耗为100.37kgce/t,比上年下降5.97kgce/t.指标较好的企业是:

湘钢58.81kgce/t,鞍钢62.47kgce/t,新余89.39kgce/t,太钢72.98kgce/t,柳钢78.95kgce/t,涟钢79.17kgce/t,鄂钢79.70kgce/t,萍钢80.95kgce/t,建龙94.20kgce/t,南昌81.88kgce/t,唐钢83.12kgce/t,三明90.22kgce/t,马钢83.72kgce/t,新余87.39kg/t,梅山97.10kgce/t,沙钢90.06kgce/t,三明90.22kgce/t,宝钢94.83kgce/t..企业最高值达171.65kgce/t.

正常的焦化工序能耗值应为150kgce/t左右,现焦化工序能耗数值偏低的原因是,一些企业没有把化产品的能耗统计在内.有CDQ装置的企业焦化工序能耗要低一些,但企业之间CDQ回收能源水平有较大差距,我们希望建设高温、高压的CDQ装置,可多回收能量15%左右。

焦炉上升管煤气余热的显热,仅次于CDQ回收的能量(占炼焦工序用能的37%)。

但现尚没有焦化企业完全成熟的案例。

武钢焦炉建成了焦炉上升管煤气余热装置,但还存在一些问题,在不断完善。

应当积极推动这方面工作。

炼铁工序能耗现状

2013年上半年全国重点钢铁企业炼铁工序能耗为399.96kgce/t,比上年降低2.17kgce/t.指标较好的企业是:

涟钢325.51kgce/t,新冶钢356.69kgce/t,建龙367.48kgce/t,敬业368.16kgce/t,天铁369.92kgce/t,石钢370.28kgce/t,三明374.24kgce/t,邯钢374.74kgce/t,沙钢375.99kgce/t,日照377.46gce/t,太钢378.84kgce/t,津西380.58kgce/t,衡管381.45kgce/t.湘钢381.48kgce/t,杭钢381.80kgce/t,川威381.81kgce/t,新余381.82kgce/t,济源383.20kgce/t,安阳383.36kgce/t,龙门384.38kgce/t.鞍钢384.88kgce/t,济钢384.91kgce/t,国丰388.00kgce/t,武钢388.49kgce/t.企业最高值达474.22kgce/t.。

目前,企业之间统计的炼铁工序能耗上存在较大误差。

焦比在工序能耗数据中约占70%,煤比约占20%,燃料比的变化对工序能耗的影响是起决定性的作用。

个别企业燃料比排在第27名之后,但炼铁工序能耗值却先进,让人质疑。

但有7个企业出现,焦比、煤比、燃料比升高,工序能耗还出现下降较大;

有4个企业燃料比下降,反而工序能耗上升;

部分企业燃料比变化幅度与工序能耗变化幅度不相适应。

可能存在统计上的问题。

个别企业统计的燃料比中不含小块焦;

一些使用低品位矿石的高炉,燃料比和炼铁工序能耗应是比较高,但出现统计数据偏低的现象。

希望企业认真贯彻国家标准GB50632-2010《钢铁企业节能设计规范》中的炼铁工序能耗计算公式、各能源介质折标准煤系数。

部分企业数据之间疑问(燃料比升高,工序能耗下降)情况见表3.

表32013年上半年部分企业焦比、煤比、小块焦、燃料比、工序能耗变化情况

企业

A

B

C

D

E

F

G

H

J

k

焦比变化,kg/t

+10.4

+4.3

+8.2

+17.5

-30.4

-1.1

+3.7

+47.7

+44.9

+39.6

煤比变化,kg/t

-2.2

+3.9

+11.3

+1.9

+32.8

+5.3

-1.9

-37.3

-6.8

-9.9

小焦变化,kg/t

+47.1

+29.8

燃料比变化,kg/t

+6.2

+8.3

+19.6

+19.5

+2.3

+4.1

+49

+38.1

+50.5

工序能耗变化,%

-0.54

-1.29

-0.41

-3.55

-2.53

-12.49

+1.25

+0.56

+0.35

炼铁工序能耗占联合企业总能耗的50%。

所以,钢铁工业要降低吨钢综合能耗就必须要努力降低炼铁工序能耗。

高炉炼铁所需能量有78%是来自碳素(也就是燃料比)燃烧。

因此,炼铁燃料比低是炼铁工序能耗低的前提.是要贯彻精料方针,努力提高热风温度,提高高炉操作水平等。

有TRT装置的企业炼铁工序能耗要低一些。

钢铁企业节能工作要从源头抓起,首先是要实现减量化用能(降低燃料比),然后是提高能源利用效率(提高风温和高炉煤气利用水平),第三是提高二次能源回收利用水平(有TRT装置,水渣余热回收等)。

.

2013年上半年全国重点钢铁企业炼铁燃料比为546.3kg/t,比上年下降2.16kg/t.燃料比(个别企业没包括小焦比)较低的企业有:

宝钢461.65kg/t,兴澄470为464kg/t,冶钢482kg/t,青岛487kg/t,沙钢489kg/t,大连495kg/t、马钢497kg/t、通钢498为489kg/t,柳钢为500kg/t.西林502kg/t、首钢为504kg/t、韶钢为507kg/t、天钢为510kg/t,太钢511kg/t,邢台512kg/t等企业。

2013年上半年全国钢铁企业已近700台TRT装置,配备率以在95%。

但平均发电每吨铁TRT装置只有32度。

煤气干法除尘(已有597套,可提高发电能力30%)可实现吨铁发电45度的业绩。

相关企业要在努力提高TRT装置的工作能力。

转炉工序能耗现状

2013年上半年重点企业转炉工序能耗为-6.38kgce/t,比上年下降1.96kgce/t.转炉工序能耗值较低的企业有:

唐钢-22.67kgce/t,萍钢-20.62kgce/t,重钢-19.68kgce/t,邯钢-18.79kgce/t,涟钢-16.24kgce/t,天钢-20.09kgce/t,国丰-19.20kgce/t,沙钢-16.15kgce/t,涟钢-15.30kgce/t,南昌15.08kgce/t,kgce/t,永钢-15.09kgce/t,三明-15.85kgce/t,新抚钢-14.39kgce/t,湘钢-13.60kgce/t,衢州元立-12.15kgce/t,宣钢-11.24kgce/t。

企业最高值达19.81kgce/t。

目前,2007年中钢协规定,统计的转炉工序能耗只包括铁水预处理和转炉冶炼,不包括精炼和连铸。

所以,2007年以前的数据与现统计的范围不一样,转炉工序能耗数据对标要打个系数。

转炉煤气和蒸气回收率高的企业转炉工序能耗要低一些.一般煤气回收大于100m3/t,蒸汽回收大于80kg/t的企业,转炉工序能耗值就可以实现为负值。

2013年上半年重点企业转炉煤气回收量为100m3/t,比上年下降14m3/t。

转炉工序能耗下降的主要原因是煤气和蒸汽进行回收利用,可回收约28kgce/t的能量,实现负能炼钢。

转炉煤气回收量较多的企业有:

中阳150m3/t,合肥141m3/t,唐钢130m3/t,湘钢和南京均为125m3/t,,西林124m3/t,通化和三明均为121m3/t,国丰119m3/t,济钢和新抚钢均为115m3/t,涟钢和淮钢均为113m3/t。

宝钢转炉煤气是CO2含量大于40%时开始回收,大多数是CO2含量大于30%时开始回收。

企业对标时,要看回收煤气量和煤气热值;

如蒸汽回收量大,必然要多烧一下转炉煤气。

所以,对转炉工序能耗对标时要进行综合分析。

电炉工序能耗现状

2013年上半年重点钢铁企业电炉工序能耗为63.24kgce/t,比上年下降4.31kgce/t。

电炉工序能耗较低的企业有:

韶钢21.91kgce/t、沙钢23.58kgce/t、淮钢26.57kgce/t,新余39.17kgce/t,莱钢49.52kgce/t、新疆八一40.70kgce/t,莱钢55.21gce/t、舞阳60.73kgce/t、南京59.21kgce/t、锡兴特钢62.81kgce/t,苏钢63.62kgce/t,天管65.66kgce/t,太钢66.07kgce/t,衡管68.19kgce/t,新冶钢66,86kgce/t,杭钢70.05kgce/t、,舞阳76.21kgce/t,酒钢77.66kgce/t,鄂钢80.34kgce/t。

企业最高值达170.32kgce/t.

电炉大型化、超高功率电炉均有焦化的节能效果。

我国大多数电炉企业建设了小高炉,使用热铁水炼钢,造成电炉工序能耗很低,与国际电炉全用废钢冶炼,是不能进行指标对比。

各企业电炉工序使用热铁水的比例差距较大(2013年上半年行业平均使用热铁水561.38kg/t,韶钢使用热铁水为962.54kg/t,,最低的大连特钢热铁水40.41kg/t)。

热铁水用量±

1%,影响电耗1.2kwh/t,能耗0.484kgce/t)。

我国电炉平均综合电耗在296.4kwh/t,韶钢为61.28kwh/t,用热铁水少的企业电耗在803.82kwh/t。

电炉企业之间使用吹氧喷碳的数量也不一样,造成企业之间电炉工序能耗和生产技术经济指标有较大的不可比性.

轧钢工序能耗现状

2013年上半年重点钢铁企业轧钢工序能耗为59.55kgce/t。

比上年下降0.45kgce/t。

我国一些大型钢铁企业钢加工深度不断延伸,使轧钢工序能耗在升高。

钢材的品种分为:

板、管、丝、带、型、涂镀以及深加工;

又可分为热轧、冷轧、涂镀层、冷拔和挤压等生产工艺。

所以,笼统对标轧钢工序能耗值是不科学的,要根据不同品种具体分析。

一般讲,生产简单建筑用钢产品的能耗较低,加工程度越深能耗越高。

2013年上半年重点钢铁企业轧钢工序能耗较低的企业有:

汉中6.17kgce/t,马钢12.37kgce/t,纵横27.26kgce/t,合钢32.03kgce/t,三明32.44kgce/t,新兴铸管35.19kgce/t,龙门36.88kgce/t,达钢36.99kgce/t,宣钢40.48kgce/t,冷水江40.83kgce/t,柳钢41.24kgce/t,唐钢41.37kgce/t,承钢42.38kgce/t,凌钢42.60kgce/t,通钢43.31kgce/y。

我国各品种轧钢工序能耗的情况见表4。

表42013年上半年我国各品种轧钢工序能耗的情况单位:

kgce/t

项目

增减,%

钢加工

-2.38

热轧工序

51.85

52.35

-1.03

大型

68.92

74.11

-5.19

-7.00

中型

49.57

49.49

0.08

0.16

小型

42.60

43.58

-0.98

-2.24

线材

55.02

54.28

0.74

1.36

中厚板

67.94

67.73

0.21

0.31

热轧宽带钢

51.37

52.89

-1.52

-2.87

热轧窄带钢

46.07

44.87

1.20

2.68

热轧无缝管

104.36

110.05

-5.69

-5.17

冷轧工序

68.00

70.75

-2.75

-3.89

冷轧宽带钢

54.92

57.55

-2.63

-4.57

冷轧窄带钢

44.16

44.02

0.14

0.32

镀层工序

41.36

46.81

-5.45

-11.64

涂层工序

42.06

48.40

-6.34

-13.10

3.2013年上半年重点钢铁企业结构节能情况

3.1.2013年上半年重点钢铁企业连铸比为99.64%,比上年下降0.18%;

铸坯合格率为99.84%,比上年升高0.01%;

台时产量为152.18t/h,比上年提高5.52%。

这些,均有利于转炉工序综合能耗的降低。

3.2.2013年上半年我国高炉炼铁炉料中球团配比有所下降(我国球团生产能力已达2.2亿吨/年),球团在炉料结构中约从18%,降到到15%。

因我国球团矿价格比烧结矿贵,致使炼铁生产成本升高,被迫高炉降低球团矿配比,个别球团厂减产或停产(有6600万吨生产能力放空)。

但是要指出,球团矿含铁品位比烧结矿高、球团工序能耗比烧结工序能耗低,多用球团矿炼铁会促进炼铁系统能耗的降低。

3.3.轧钢加热炉燃耗(采用蓄热式燃烧技术)有所降低,一些企业钢坯热送热装温度(500~800℃)和热装比(大于60%)均有所提高,促进了轧钢工序能耗的降低。