给煤机检修文件包Word文档格式.docx

《给煤机检修文件包Word文档格式.docx》由会员分享,可在线阅读,更多相关《给煤机检修文件包Word文档格式.docx(17页珍藏版)》请在冰豆网上搜索。

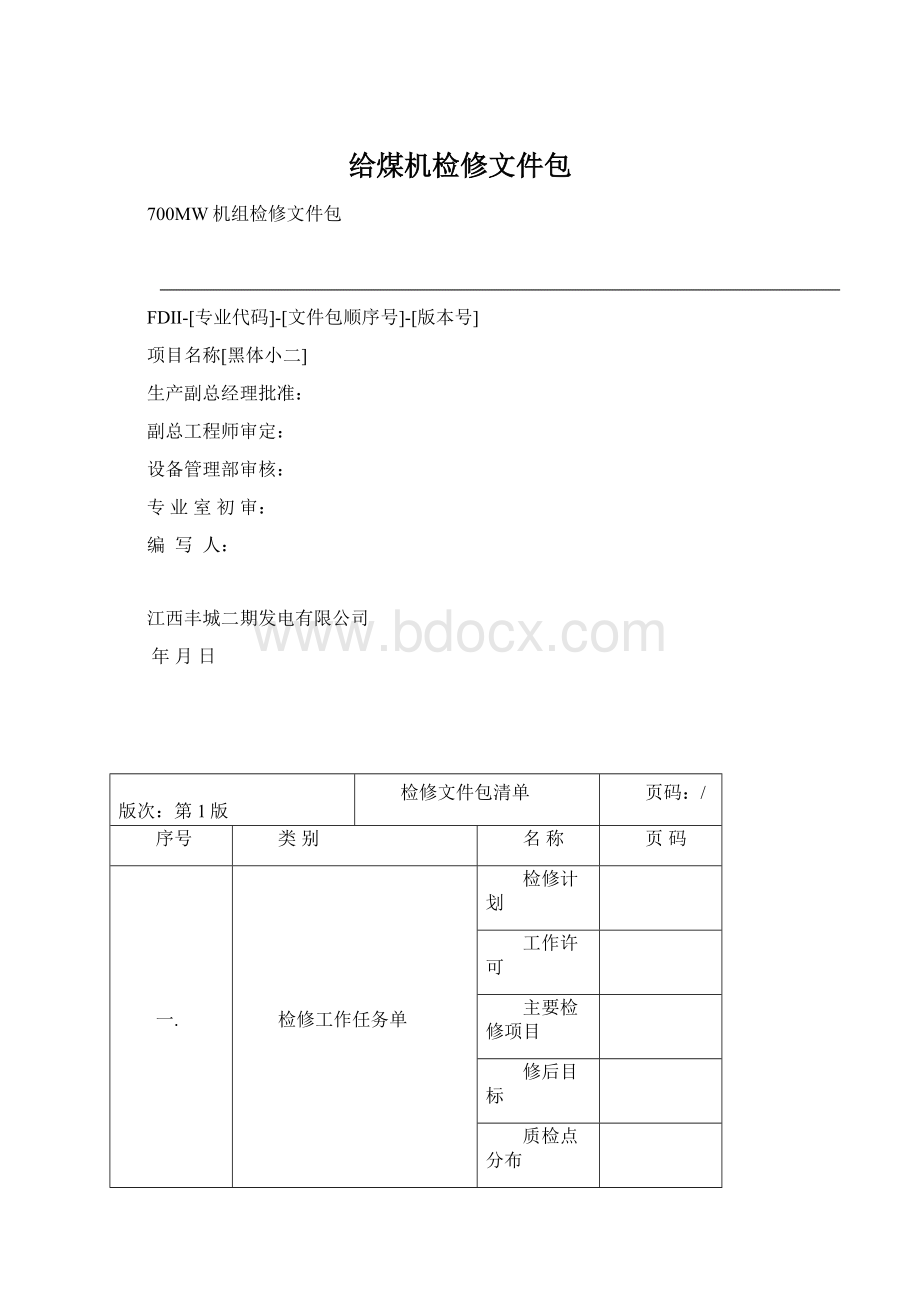

检修工序、质量标准、验收级别

一十五.

质监点签证记录

一十六.

检修技术记录卡

一十七.

设备试运记录单

试运行程序及措施、参数记录、试运情况记录

一十八.

完工报告单

主要工作内容总结

目标指标完成情况

主要材料备件消耗统计

修后总体评价

确认完成工作

一十九.

文件包修改记录

附件(可选)

版次:

一检修工作任务单

页码:

4/145

设备名称

[小四宋体]

设备代码

设备检修类别

□A级检修□B级检修□C级检修□其它

计划工作时间

年月日至年月日

计划工日

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

工作许可

□需单独办理工作票□该设备所属系统已办票,不需单独办理工作票

□电气第一种工作票□电气第二种工作票□继电保护安措票

□热力机械第一种工作票□热力第二种工作票□动土工作票

□一级动火工作票□二级动火工作票

□其它工作许可条件

□脚手架□拆除保温□封堵打开

□围栏设置□安全网□其它

1.

2.

3.

5.

6.

7.

8.

W点

工序及质检点内容

H点

W-1

☐

H-1

W-2

H-2

W-3

H-3

W-4

H-4

签字方

监理单位:

检修单位:

安全保卫部质监人员:

设备管理部专业负责人:

监理负责人:

检修专业负责人:

二修前准备卡

/

☐设备基本参数

型号:

CS2024H

给料量:

10-100t/h

给煤距离(给煤机进、出煤口中心线距离)2134mm

进料口直经610mm

皮带驱动电机功率:

3KW

链式清扫刮板电动机功率:

0.25KW

耐压能力:

0.35(HP),0.15(LP)

计量精度:

±

0.5%

☐设备修前状况

检修前交底(设备运行状况、历次主要检修经验和教训、检修前主要缺陷、)

1.设备运行情况、结构特点与运行中存在的缺陷;

2.上次大修记录或新机组安装记录与注意事项;

3.本次大修要处理的问题。

人员准备

工作组人员姓名

工种

检查结果

备注

工具准备

工器具名称

工具编号

1

2

3

4

5

6

工作票准备

电气第一种工作票

电气第二种工作票

电气继电保护工作票

热机工作票

动火工作票

9/145

材料准备

材料名称

7

8

9

10

11

备件准备

备件名称

12

13

14

7

15

8

16

施工现场准备

第1版三检修工序卡页码:

/

1.准备工作

1.1.与运行人员联系,将原煤斗中的煤及皮带上的煤用完;

1.2.停给煤机前,检查各部的温度、振动、漏油、漏煤等缺陷情况,并作好记录;

1.3.准备好所需的备品、备件、材料和专用工具;

1.4.办理检修工作票,做好安全措施。

2.基座的检修

2.1.检查整个箱体有无裂纹;

2.2.检查地脚螺丝的紧固程度;

2.3.打开各检修门,检查开关是否灵活;

2.4.检查前后端门、侧门的磨损情况;

2.5.检查观察孔,更换已损坏的玻璃片。

注:

1)箱体应完整无裂纹,保持严密不漏

2)地脚螺丝应无松动

3)密封垫应完整无破损

3.煤闸门检查修理

3.1.清理煤闸门上的杂物;

3.2.检查闸门全部关闭时,煤闸门是否严密不漏煤,开关是否灵活;

3.3.检查门磨损情况。

1)拉杆无磨损,无变形、煤闸门灵活,开得足,关得严;

2)门板磨损1/2时应换新。

4.给煤机计量输送装置检查修理。

4.1.关闭上下闸板,切断电源,关闭密封风门;

4.2.打开前后检修门,清扫内部积煤;

4.3.拆卸驱动机构的链条罩,调整拉紧装置,拆卸链条;

4.4.松开装配螺栓;

4.5.拆下计量装置后端挡板;

4.6.用专用设备拉出计量装置从壳体中拉出。

1)确保停电和风门关闭;

2)给煤机内无积煤;

3)计量输送装置回装时,禁止皮带与尖锐物体发生接触;

4)调整丝杆,使两侧丝杆旋出长度一致。

5.皮带检查及其更换

5.1.关闭给煤机上部的阀门并清除皮带上的煤。

5.2.在对给煤机;

内部进行工作以前,必须使给煤机的运行开关和主电路短路器断电。

5.3.打开给煤机所有的端门和侧门。

5.4.在张力辊筒臂下垫以木块,使辊筒支承在木板上并与皮带脱离

5.5.拆除辊筒张力指示板

5.6.拆除与张力辊筒相连接的润滑油管

5.7.拆除负荷传感器下称重辊的连接板

5.8.拆除连接拉杆

5.9.拆除并取出负荷传感器下的称重辊,并从机体侧门取出,然后取出称重校准量块

5.10.旋松张紧辊筒螺杆使皮带达到最松状态,在旋转张紧螺杆时,应交替地旋动两螺杆,以免损坏螺纹,切勿使用冲击扳手。

5.11.力辊筒下插入辊轮拆卸座,并以螺钉固定在门框上,如有需要,可在门框上配置螺孔以固定拆卸座。

5.12.将张力滚筒从张力滚筒臂上拆开

5.13.从拆卸座上拉出张力辊筒

5.14.拆除并取出称重跨托辊

5.15.将皮带清洁刮板支撑起使其脱离皮带

5.16.在机体排料端门装入辊轮提升杆,利用螺钉调节的位使驱动辊筒非传动一侧支承在杆上

5.17.拆除驱动滚筒非传动侧的轴承座盖,轴承座仍留在滚筒轴上

5.18.在驱动滚筒与皮带间辊轮拆卸座并推至拆卸座端搁在机体上,并用螺栓将拆卸座固定在机体上

5.19.按顺序拆卸辊轮提升杆,驱动滚筒及辊轮拆卸座

5.20.拆除进料口挡板

5.21.拆除皮带支承板上的螺栓

5.22.拆除固紧上下导轨与张紧拉杆座的螺栓

5.23.拆除张紧螺杆座与张紧拉杆,将辊轮接长轨装上

5.24.拆除连接在张紧滚筒上的润滑油管

5.25.通过机体进料端门拉出张紧滚筒和皮带,然后拆除驱动滚筒及皮带支承板等,然后拆去皮带

5.26.按与上述相反顺序装入新皮带。

1)皮带表面应完好无损伤,边缘无缺口;

2)皮带拉紧装置应灵活;

3)皮带表面无物料粘结及附着;

4)皮带磨损超过厚度的1/2应更换;

5)外部清扫器刮板磨损应小于5mm,且不能偏斜,橡胶板无严重磨损;

6)内部清扫器橡胶板应长出框架10mm;

7)轴承应转动灵活,无磨损;

8)套筒滚子链及链轮不应有严重磨损;

9)联轴器的弹性体不应老化和产生裂纹;

10)跑偏不超过20mm。

11)当驱动滚筒在更换皮带后重新装时,注意使滚筒上的半联轴器与留在减速机输出轴上的半联轴器间保持约3毫米左右的间隙。

12)在皮带张紧前应注意对准中心安装,以使皮带内边的凸缘嵌入滚筒和托辊的凹槽内。

13)注意两侧张紧螺杆座以滑块间距离相等,使张紧滚筒保持垂直。

14)正确调节皮带张力。

15)使皮带保持正确导向。

16)皮带更换后对给煤机重新定度。

6.检查托辊、滚筒及其修理

6.1.检查托辊转动是否灵活;

6.2.托辊磨损应更换;

6.3.检查托辊支架是否弯曲等情况;

6.4.清理滚筒表面污垢;

6.5.检查滚筒表面,应无毛刺、裂纹等现象;

6.6.检查主动滚筒及从动滚筒的轴承等部件。

1)托辊与支架应无磨擦,转动应轻快平稳;

2)托辊的安装角度为30°

;

3)主动滚筒的轴承型号为,与轴配合紧力为,与外壳配合的径向间隙为从动滚筒的轴承型号为,与轴配合紧力为,与外壳配合的径向间隙为;

4)计量托辊应转动灵活,不应有跳动和磨损;

5)滚筒轴弯曲不超过0.5%;

6)主动滚筒的轴颈与对轮的配合为过渡配合,紧力为0~0.026mm。

7.清扫刮板机构检修

7.1.更换断裂的清扫链;

7.2.更换损坏的清扫链主动轴和轴承;

7.3.更换损坏的清扫链从动轴。

8.拆卸马达

8.1.联系电气人员拆除马达线;

8.2.松开马达联接螺丝,如有垫片应做好记录;

8.3.拆除马达靠背轮联接销,对轮应做好印记。

9.减速箱解体修理

9.1.拆掉对轮防护罩,放掉机油,机油应放入油盘内,不得流在地面上;

9.2.松开联接螺丝将减速箱移到指定的检修场地;

9.3.松开轴承盖,揭开减速箱盖子;

9.4.取出蜗轮组,抽出蜗杆组;

9.5.用专用工具拆卸靠背轮并检查;

9.6.用汽油清洗并检查蜗轮组:

a.检查蜗轮齿磨损情况;

b.用专用工具将轴承拆下,检查轴承在轴上的装配情况;

c.检查轮鼓在轴上的装配情况;

9.7.用汽油清洗蜗杆组,蜗杆磨损情况以蜗杆端轴承情况;

9.8.用汽油清洗减速箱体内外,检查外壳有无裂纹,壳上丝孔完整等情况,清理各接合面旧床垫;

9.9.用汽油清洗油面镜及各轴承盖,清理各接合面旧床垫;

9.10.用汽油清洗油面镜及各轴承盖,清理接合面纸箔床垫及密封胶,检查轴承盖是否有裂纹,接合面平正情况。

1)蜗轮、蜗杆齿磨损不超过原厚度的1/3;

2)轮鼓应无损坏,轮鼓与轴装配其紧力为0.00~0.035mm;

3)轴承外套及滚珠应无麻点和裂纹,保持架完整;

4)减速箱外壳不得有裂纹及漏油现象,壳上丝孔应完整,不得有裂纹及漏油现象,壳上丝孔应完整,不得有滑牙现象;

5)轴承盖应无裂纹,接合面应平正光滑;

6)油面镜清洁清楚;

7)高速侧对轮不得有裂纹,螺孔应完整无变形。

低速侧“十字”对轮,不得有裂纹及损伤。

“十字”片和槽磨损过1mm应更换。

10.减速箱组装

10.1.装蜗轮、蜗杆两端的轴承,然后将蜗轮蜗杆装入减速箱;

10.2.装好蜗杆两端压盖上的油封,并加上耐油纸箔床,调整蜗杆的轴向窜动间隙,然后在压盖和箱体的结合面上涂密封胶或洋干漆,紧固压盖螺丝;

10.3.装好蜗轮侧盖上的油封,在轴承盖上加或减纸箔床垫来调整蜗轮的窜动间隙;

10.4.用色印或压铅丝法测量齿侧、齿顶间隙并作记录;

10.5.在结合面上,先涂洋干漆或密封胶,然后把上盖装上,装好定位销,紧固结合面螺丝;

10.6.用手盘动蜗杆,检查各部传动情况。

10.7.装复靠背轮;

10.8.加油至正常油位,油面镜应清晰,不漏油。

1)减速箱盖在未紧固螺丝前用0.03mm塞尺检查,不得通过箱体宽度的1/3;

2)轴承间隙≯0.15mm,超过应更换;

3)轴承与轴颈的配合紧力为0.00~0.045mm,与轴承座的配合为-0.02~+0.038mm。

4)轴承内圈应紧靠轴肩,其间不超过0.05mm;

5)蜗轮、蜗杆的配合,其齿顶间隙为1.25~1.5mm,齿侧间隙不少于0.40mm,沿齿高方向接触面不少于60%,沿齿宽方向接触面不少于65%;

6)蜗轮、蜗杆的轴向窜动间隙为0.15~0.25mm;

7)对轮与轴的配合紧力为0.00~0.03mm。

11.找正

11.1.用专用工具和塞尺对电机找正,紧固电机联接螺丝,联接减速机;

11.2.减速箱和电机就位;

11.3.用专用工具和塞尺先对减速箱和主动滚筒的对轮找正,然后紧固减速箱联接螺丝;

11.4.装复对轮防护罩。

1)联轴器的平面间隙≯1mm,找正误差(轴向、径向)≤0.08mm;

2)电机与减速箱的联轴器,其平面间隙为2~4mm,找正误差≯0.10mm;

3)垫片不得超过三片。

12.试转

12.1.清理现场杂物;

12.2.全面仔细地检查;

12.3.通知运行人员联系电气送电。

启动给煤机进行检查验收,注意皮带转动方向是否正确,否则联系电气改线。

(启动前磨煤机进口应无人);

12.4.注销工作票。

1)试转时,轴承温度不大于70℃;

2)转动平稳,无异声;

3)减速箱无漏油现象,给煤机无漏煤现象。

四检修质监点签证记录

/

项目名称

检修单位

开工日期

检修工序步骤及内容

质量标准

质检点

检验记录

检修单位三级签证

设管部项目负责人

监理人员(注明日期)

检修人员

检修技术员

检修专业负责人

五检修技术记录卡

设备名称

设备编号

六设备试运记录

页:

设备试运内容及注意事项

试运时间

年月日至年月日

试运参数记录

参数

标准

实际

试运中发现的缺陷

缺陷名称

处理情况

试运情况记录

专业负责人

发电部

当班机组长

设管部

项目负责人

监理工程师

安全保卫部

七完工报告单

工期

年月日至年月日

实际完成工日

工日

规格与型号

生产厂家

消耗数量

缺陷处理情况

异动情况

让步接受情况

遗留问题及

采取

措施

设备管理部

监理单位

附件(可选):

☐本文件包修前准备修改

☐本文件包中检修工序卡修改

☐本文件包中检修技术记录卡修改

☐本文件包检修工序中质检点修改

☐本文件包其他页面格式修改

原来内容

修改后内容

修改理由

审批程序

提出人

审核人

批准人

文件包修编负责人

日期