变压吸附PSA操作规程文档格式.docx

《变压吸附PSA操作规程文档格式.docx》由会员分享,可在线阅读,更多相关《变压吸附PSA操作规程文档格式.docx(10页珍藏版)》请在冰豆网上搜索。

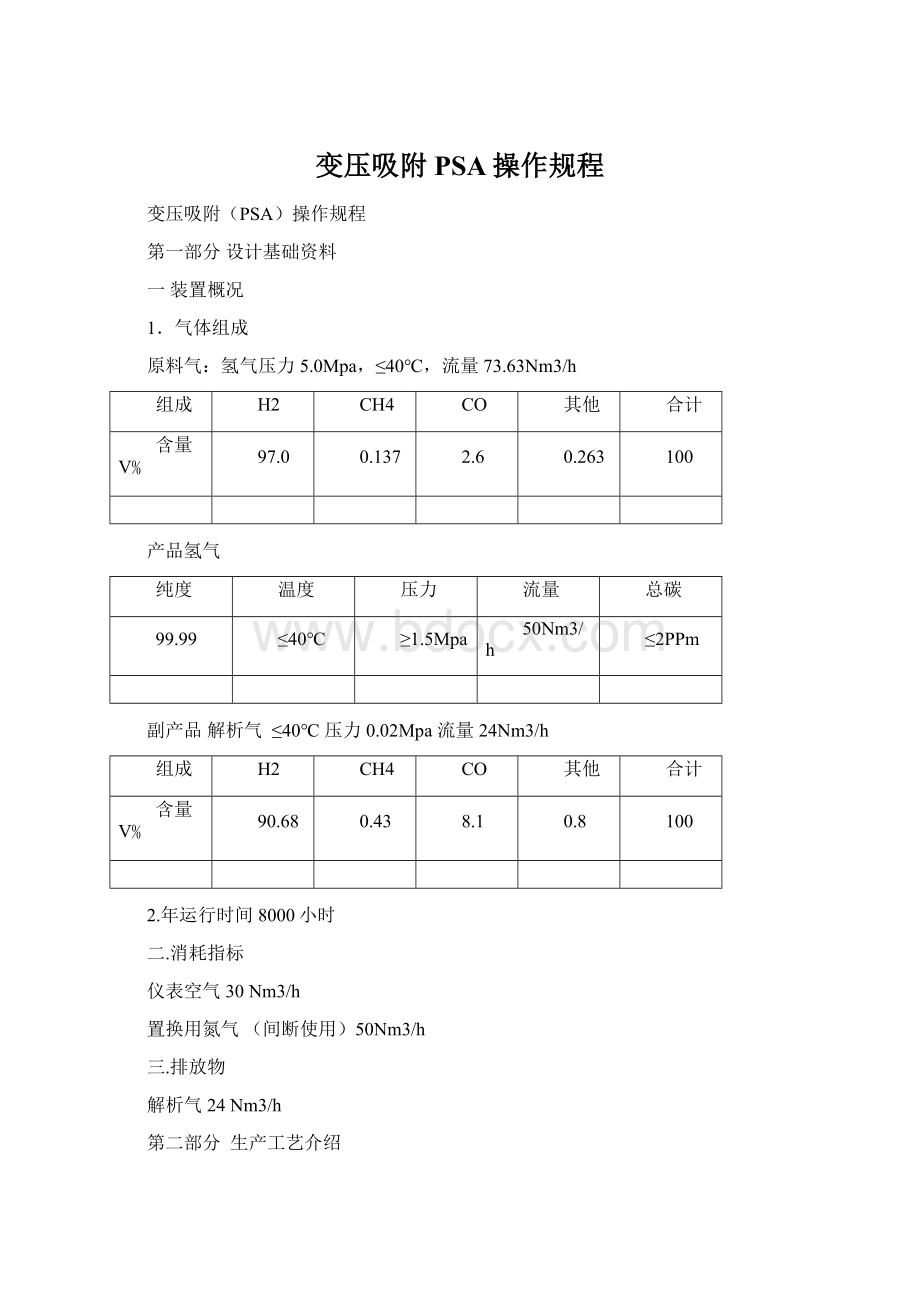

≥1.5Mpa

50Nm3/h

≤2PPm

副产品解析气

≤40℃压力0.02Mpa流量24Nm3/h

H2

90.68

0.43

8.1

0.8

2.年运行时间8000小时

二.消耗指标

仪表空气30Nm3/h

置换用氮气(间断使用)50Nm3/h

三.排放物

解析气24Nm3/h

第二部分

生产工艺介绍

一

生产工艺原理

变压吸附工艺的原理是利用所采用的吸附剂对不同组分的吸附容量随着压力的不同而呈现差异的特性,在吸附剂的选择吸附条件下,加压吸附原料气中的杂质组分,弱吸附组分H2等通过床层由吸附器顶部排出,从而使氢气与杂质分离。

减压时被吸附的杂质组分脱附,同时吸附剂获得再生。

吸附器内的吸附剂对杂质的吸附是定量的,当吸附剂对杂质的吸附达到一定量后,杂质从吸附剂上能有效的解吸,使吸附剂能重复使用时,吸附分离工艺才有实用意义。

故每个吸附器在实际过程中必须经过吸附和再生阶段。

对每个吸附器而言,制取净化气的过程是间歇的,必须采用多个吸附器循环操作,才能连续制取氢气。

本装置采用四塔流程,简称4-1-2/P工艺,即采用四个吸附器,单塔进料,二次均压,冲洗解吸循环操作工艺,由程序控制器控制其程控阀门的动作进行切换,整个操作过程都是在环境温度下进行。

二.工艺流程简述

来自界外的原料气温度≤40℃。

压力5.0Mpa,经调节阀(PCV-201)减压至1.6Mpa后进入原料气缓冲罐(V201),压力稳定后进入与四个吸附器(T0201A~D)及一组程控阀组成的变压吸附系统。

变压吸附系统采用四塔操作,经过吸附、二次均压降、顺放、逆放、冲洗、二次均压升、终充等工艺流程。

原料气自上而下通过其中正处于吸附状态的吸附器,由其内部的吸附剂进行选择性的吸附,原料气中大部分H2组分在经过吸附气后未被吸附,在吸附压力下从吸附器顶端流出,得到合格的产品气,经调节阀(PCV-202)调节后进入氢气缓冲罐(V0202),缓冲稳压后经转子流量计(FIQ-201)计量,用管道直接送出界外。

大部份杂质被吸附在吸附剂上,通过减压被吸附的杂质脱附(解吸气),吸附剂得到再生。

解吸气直接用管道输出界外。

其余三塔分别进行其他步骤的操作,四个塔交替循环工作,时间上互相错开,以此达到原料气不断输入,产品气不断输出的目的。

三.生产控制及主要参数

1.程控时间设置

变压吸附过程

执行时间(S)

工作压力(Mpa)

吸附(A)

240

1.6

一均降(EID)

30

1.6→0.99

顺放(PP)

180

0.99→0.74

二均降(E2D)

0.74→0.38

逆放(D)

0.38→0.02

冲洗(P)

0.2

二均升(E2R)

0.2→0.38

一均升(E1R)

0.38→0.99

终充(FR)

210

0.99→1.6

周期

960

2.吸附剂的装填及数量

设备位号

吸附剂型号

堆比重

kg/m3

单塔容积

m3/台

单塔用量

Kg/台

装填总用量 Kg

备注

T0201A~D

CNA~133

750

0.12

90

360

球状 灰红色 ф2~3

第三部分 技术操作规程

一.岗位任务

向下游工序提供高纯度的氢气

二.管辖范围

前承17工号到制氢间第一道阀门,后到产品气最后一道截止阀。

该区域内的所有机、电、仪、管道、阀门均为本工号的管辖内容。

三.操作规程

(一)开车

1.1开车前的准备

①公用工程已具备(氮气、仪表空气、电等)

②各类仪表、安全阀均已按要求调试合格。

③程控阀、调节阀均已调试合格。

④检查装置在安装或检修、吹扫置换期间临时设置的盲板及其他临时性设施均已拆除彻底。

⑤在低压下用氮气气密工作已完成。

1.2开车应具备条件

①程序的执行时间均已设置完成。

②空负荷及带负荷调试完毕,每一步骤个程控阀、调节阀开关正确。

③检查程序控制报警连锁系统正常。

④确认所有阀门均处于停车状态,现场导淋均已关闭。

1.3开车步骤

①打开V202、V203、V207、V208、V210、V211、V215、V217.

②稍开V218.

③启动PSV程序控制器。

④打开置换氮气截止阀V221、V222,确认程控及调节阀动作正常。

⑤氮置换约2h后,关闭V221、V222。

⑥缓慢打开V201,控制PI212压力在1.6Mpa,FI201流量在50Nm3/h以下,同时注意PI217压力,以防氢气串入氮气管线。

⑦用洗衣粉水对装置的每个法兰作查漏工作(每次开车)。

⑧装置运行1h后,即通知分析从Ap213取样。

⑨热分析和个,即缓慢打开V213,同时缓关V218至全关,向用户送氢。

(二)停车

1短期停车

①停止向用户提供氢气。

②全关V2176、V2174,打开V2175、V2173.

③全关V201。

④观察装置压力降至0.5Mpa以下时,打开V221、V222对装置进行置换。

2长期停车

①~④同短期停车 ①~④。

⑥程序控制器停止运行。

⑦关闭V213.

⑧检查现场各阀门处停车状态。

3紧急停车

3.1

17工号停车时按短期停车处理。

3.2

空分装置停车时,①~④同短期停车 ①~④,因无氮气,暂不置换,但要做好记录,开车时须认真置换。

3.3停电、仪表气断和空分停车处理步骤一样。

4.操作要点

新制氢装置投用后将和旧装置并联运行,现场用两道截止阀隔离,新制氢给Ⅱ期提氩提供氢气,旧制氢给Ⅰ期提氩提供氢气。

在每个制氢装置故障时,由另一台给两期提氩提供氢气。

两套装置之间用截止阀隔开。

四.注意事项

1.防火 防爆

①在制氢装置周围,严禁吸烟和一切明火。

②禁止穿戴化纤衣服和有铁钉的鞋进入现场。

③在现场工作时必须使用防爆工具。

④开关阀门时,动作要缓慢平稳。

2.安全装置

安全阀应经常处于可动作状态,每年必须调试一次。

五.日常维护要求

按规定认真巡检,发现问题,及时联系处理。

尤其是阀门和法兰的泄漏,更要认真及时处理。

提氢工段首次开工方案

一、准备工作

1、管道吹扫

管道吹扫前,应拆除各种管道末端盲板,还应将调节阀阀芯、流量计、节流阀阀芯等拆除,待吹扫后复位,拆卸时应作好记号,以免装错。

吹扫时,管道和设备之间不得相互吹入赃物,管道吹扫应有足够的流量,吹扫压力不得高于设计压力,流速不小于20m/s。

吹扫时应用小锤敲打管子,对焊接缝、死角和管底部位应重点敲打,但不得损伤管子。

吹除步骤:

(1)水分离器进口放空管线的吹除

关闭提氢进口阀V0901,打开放空阀V0931,关闭安全阀SV0901、SV0903前后截止阀,打开调节阀前后截止阀及旁路阀V0947,拆开调节阀PV0908,管道端口盲板,对放空管道进行吹除直至合格,加好盲板。

(2)合成弛放气至变压吸附提氢进口流量计

打开提氢进口阀V0901,打开水分离器排污阀,关闭放空阀V0931,安全阀SV0901前后截止阀,拆开流量计,给流量计后管道加盲板,用控制弛放气的阀门控制压力对此段管道进行吹除直至合格,合格后关闭提氢进口阀V0901,水分离器排污阀,装好流量计。

(3)原料气管道的吹除

原料气管道的吹除可分两步进行,第一步,打开提氢进口阀V0901,关闭阀门V0902(a~c),打开顶部管道盲板,用进口阀控制压力对顶部管道进行吹除直至合格,封好顶部管道盲板。

第二步,打开提氢进口阀V0901,阀门V0902(a~c),管道上排污阀,关闭程控阀KV0901(A~F),打开底部管道盲板,对底部管道吹除直至合格,封好盲板,关闭排污阀。

(4)吸附器内部的吹除

打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),吸附器排污阀,关闭其余程控阀,用进口阀控制压力对吸附器进行吹除直至合格,关闭吸附器排污阀。

(5)产品气管道的吹除

产品气管道的吹除分三步进行,第一步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0902(A~F),管道上的排污阀,底部管道上的盲板,关闭其余程控阀,阀门V0903(a~c),对此段管道进行吹除直至合格,关闭排污阀,封好盲板。

第二步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0902(A~F),阀门V0903(a~c),关闭调节阀PV0901前后截止阀,开旁路阀,打开管道端口盲板,拆掉产品气流量计,给流量计后管道加盲板,用进口阀控制压力对此段管道进行吹除直至合格,封好盲板,加好流量计。

第三步,流量计后至压缩三进,同样方法,断开压缩三进阀门即可。

(6)直接均压气管道的吹除

按两步进行,第一步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0904(A~F),管道上的排污阀,底部管道上的盲板,关闭其余程控阀,阀门V0905(a~c),对此段管道进行吹除直至合格,关闭排污阀,封好盲板。

第二步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0904(A~F),阀门V0905(a~c),关闭其余程控阀,打开管道顶部盲板进行吹除直至合格,封好顶部管道盲板。

(7)间接均压气管道的吹除

按三步进行,第一步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0906(A~F),管道上的排污阀,底部管道上的盲板,关闭其余程控阀,阀门V0907(a~c),对此段管道进行吹除直至合格,关闭排污阀,封好盲板。

打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0906(A~G),阀门V0907(a~c),关闭其余程控阀,打开管道顶部盲板,均压罐进口法兰处断开,设备口加盲板进行吹除直至合格,封好盲板,连接设备接口法兰。

第三步,均压罐内部的吹除,方法同上,打开均压罐排污向外排气,直至气体出口合格为止,关闭排污阀。

(8)终充气管道的吹除

按两步进行,第一步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0905(A~F),管道上的排污阀,底部管道上的盲板,关闭其余程控阀,阀门V0906(a~c),对此段管道进行吹除直至合格,关闭排污阀,封好盲板。

第二步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0905(A~F),阀门V0906(a~c),关闭其余程控阀,打开管道顶部盲板,拆掉调节阀HV0901,对此管道进行吹除直至合格,封好盲板,装好调节阀。

(9)逆放气管道的吹除

按以下步骤进行,第一步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0903(A~F),管道上的排污阀,底部管道上的盲板,关闭其余程控阀,阀门V0904(a~c),对此段管道进行吹除直至合格,关闭排污阀,封好盲板。

第二步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0903(A~F),阀门V0903(a~c),关闭其余程控阀,打开管道顶部盲板,拆掉程控阀KV0907,关闭阀门V0922,拆掉调节阀HV0902,打开调节阀HV0902的旁路阀及前后截止阀对该段管道吹除直至合格,封好管道顶部盲板,装好控阀KV0907。

第三步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0903(A~F),阀门V0903(a~c),程控阀KV0907,阀门V0922,关闭其余程控阀,调节阀HV0902的旁路阀及前截止阀,打开解吸气缓冲罐倒淋阀,拆掉调节阀HV0903,打开调节阀HV0903的旁路阀及前后截止阀对该段管道吹除直至合格,安装好调节阀HV0902,关闭调节阀HV0902的前后截止阀,打开旁路,关闭程控阀KV-0907,再通气吹一下,安装好调节阀HV0903,关闭其旁路阀及后截止阀。

第四步,进气按以上步骤进行,关闭调节阀PV0908的前截止阀及旁路阀,关闭解吸气混合罐倒淋阀,关闭调节阀PV0902的前截止阀及旁路阀,打开真空泵出口阀V0934A、V0934B,管道上的盲板,从真空泵气体出口处断开,真空泵出口加盲板,通气进行吹除直至合格,封好盲板,接好真空泵,把真空泵出口阀V0934A、V0934B关闭。

第五步,进气按以上步骤进行,打开解吸气混合罐倒淋阀,调节阀PV0908的前截止阀及旁路阀,通气吹除至解吸气混合罐内部吹除合格,关闭设备倒淋,装好调节阀PV0908,关闭调节阀PV0908的前截止阀及旁路阀,拆掉调节阀PV0902,打开调节阀PV0902的前后截止阀及旁路阀进行吹除直至合格,安装好调节阀后,再通气吹至三废锅炉进口直至合格。

(10)抽真空管线的吹除

按两步进行,第一步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0908(A~F),阀门V0941(a~f),拆掉程控阀KV0908G,管道上的盲板,由进口阀控制压力进行吹除直至合格,装好程控阀KV0908G,管道上的盲板。

第二步,打开提氢进口阀V0901,阀门V0902(a~c),程控阀KV0901(A~F),程控阀KV0908(A~G),阀门V0941(a~f),打开真空泵进口阀V0940A、V0940B,从真空泵进口处断开,真空泵进口处加盲板,拆开真空泵进出口近路阀V0942A、V0942B进行吹除直至合格,安装好真空泵,吹除结束。

2、管道的试压试漏

管道安装完毕后,应对管道系统进行水压强度试验、水压严密性试验、气压气密性试验及泄漏量试验。

试验前应检查,核对已安装的管道、管件、阀门及支吊架等,应符合设计要求和《工业管道工程施工及验收规范》(GBJ235-82)的规定,并对有关资料进行审查。

试验用临时加固措施经检查确认安全可靠;

焊缝及检查部位,不应涂漆和保温,应具有完善,并经批准的试验方案。

凡不参与试验的系统、设备、仪表等应加以有效的隔离或拆除,以防进水。

安全阀,流量计应拆卸,加置盲板部位应有明显的标记和记录。

试验过程如遇泄漏,不得带压处理,消除缺陷后,应重新试验,系统试验合格后,试验介质应在合适的地点排放,并注意安全。

试验合格后,应及时拆除临时所加盲板,核对记录,并填写《管道试验记录》。

本装置只做气压试验。

气压试验步骤:

(1)原料气管道的试压试漏

关闭程控阀KV0901(A~F),设备、管道排污阀,打开提氢进口大阀V0901,打开阀V0902(a~c),用入工段进口大阀控制压力,按0.5、1.0、1.5、2.0、2.5、3.0Mpa六个等级对工艺管线进行试压试漏,每当提压一个等级,待系统压力稳定后,详细检查各焊口和法兰口,发现漏点要做好明显的标记,若漏点较小,可暂不做卸压处理,继续进行下一个压力等级试压试漏,当发现较大漏点时(特别是法兰垫片漏),要及时停车卸压处理,以勉漏点扩大,处理后系统充压,按以上压力等级试压至3.0Mpa,系统保压8小时观察压力变化,允许压降不大于0.05Mpa为试压合格。

(2)其余管线的试压试漏

打开程控阀KV0901(A~F),打开提氢进口大阀V0901,打开阀V0902(a~c),关闭设备、管道排污阀,分别按产品气管道;

直接均压气管道;

终充气管道;

间接均压气管道;

逆放气管道;

抽真空气管道;

分别按以上六个压力等级进行试压试漏,试压时打开与试压管道有关的程控阀,截止阀,关闭其余程控阀,截止阀,管道排污阀即可。

试压合格后做好记录。

3、系统的置换

利用给系统充氮气抽真空的方法进行,关闭提氢进口大阀,调节阀PV0902前截止阀及旁路阀,打开氮气进口阀V0921,支路阀V0930(a~c)给系统充氮气,关闭氮气进口阀,开启真空泵对系统抽真空,至到系统压力为-0.084MPa后,关闭抽真空程控阀和真空泵,给系统再次充氮,再次抽真空,分析系统中的氧气含量,直到氧气含量低于0.5%为合格,系统置换完毕。

4、开车前的准备工作

(1)完成自控仪表调校

(2)完成调节阀的调校

(3)完成流量计系统的调校

(4)检查程序切换步序和运行步序

(5)完成动力设备的调试

需全关闭的阀门

(1)所有调节阀的旁路阀

(2)所有安全阀的旁路阀

(3)所有管道及设备的排污阀和放空阀

装置正常运行需开启的阀门

(1)所有调节阀的前后截止阀

(2)所有安全阀的前截止阀和出口阀

(3)所有压力表的根部阀

(4)所有程控阀、调节阀的气源阀

(5)仪表空气阀

(6)所有压力变送器的气源阀

任意设置一均、二均、三均、终充时间

进入自动状态,程序既从初始状态开始执行,检查步进、暂停、报警、检查消音及时间设置各功能。

置于手动工作方式

手动开关驱动各对应的电磁阀、程控阀。

为防止电源过载,同时开启的电磁阀最好不要超过总数的2/3,手动关闭所有阀门。

检查程序控制器所置的时间功能;

模拟紧急停车;

置自检时,各程控阀应全部关闭。

二、开车

(1)完成前后工段准备工作

(2)启动系统自动控制程序

(3)向系统逐渐缓慢通人原料气。

逐步升压到吸附压力

在升压过程中。

每当吸附器压力上升0.2MPa时就步进一次,同时通过调节阀HV0901调节终充流量,通过调节阀HV0903、程控阀KV-0907调节逆放流量;

当吸附器的吸附压力升到设计吸附压力2.3MPa时,可将原料气流量逐步增加到5408Nm3/h左右,同时将终冲末的压力调整到接近吸附压力。

注意:

1、升压的同时可动真空泵

2、通过阀PV0901向后工序送气,控制吸附压力稳定。

3、调节各工艺指标,直到装置工况各个指标正常。

至此,装置进入正常运行调节阶段。