JH5JH8绞车JH14绞车JH20绞车说明书Word格式.docx

《JH5JH8绞车JH14绞车JH20绞车说明书Word格式.docx》由会员分享,可在线阅读,更多相关《JH5JH8绞车JH14绞车JH20绞车说明书Word格式.docx(26页珍藏版)》请在冰豆网上搜索。

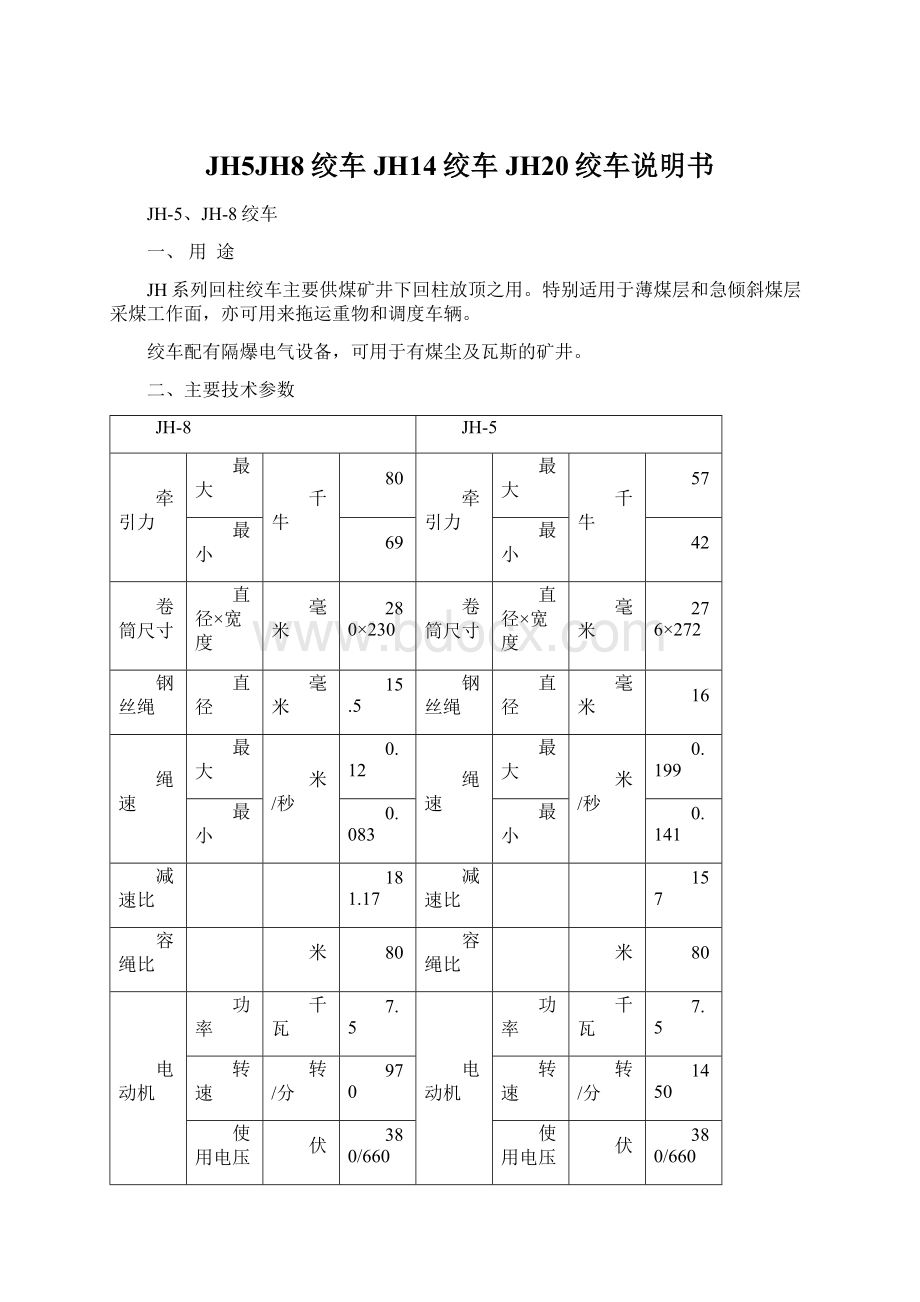

伏

380/660

外形尺寸

长度

1550

530

512

高度

570

515

绞车重量

包括电机

千克

650

620

配套电器

QC83-80N隔爆可逆磁力启动器

LA81-3隔爆控制按钮

三、传动系统概述

1、传动系统图

2、主要组成部件及其结构特征

本绞车是由隔爆电动机、弹性联轴节(JH-5使用一对斜齿轮,不用联轴节)、蜗轮减速机、过桥齿轮、卷筒、底座等部件组成。

绞车传动零件的支承、分别采用滑动轴承和滚动轴承。

绞车传动零件的主要技术参数和滚动轴承的型号、数量按传动系统图排号列于下表。

JH-8齿轮一览表

序号

名称

模数

齿数

6

蜗杆

1

4

蜗轮

40

12

徘徊齿轮

17

11

过桥齿轮

22

10

大齿轮

77

13

内齿离合器

JH-8滚动轴承一览表

序号

型号

数量

旧型号

7

30313

圆锥滚子轴承

7313

3

30215

7215

15

30312

7312

14

32215

7515

9

NJ318

内圈单挡边圆柱滚子轴承

2

42318

JH-5齿轮一览表

数量

斜齿轮(左旋)

34

斜齿轮(右旋)

6.5

37

齿轮

28

72

JH-5滚动轴承一览表

型号

3、7

51314

推力球轴承

8314

6214

深沟球轴承

214

5

6312

312

22314

调心滚子轴承

3614

各部件的结构及其特征:

1)电动机

绞车采用专用隔爆电动机、电动机为F级绝缘。

2)减速机构

减速器采用一级圆弧蜗轮和一级齿轮传动。

在蜗轮传动机构中蜗杆左端装有调节环和

紧定螺钉等零件,右端装有轴承盖,挡盖等零件,用来调节蜗轮轴向位置和轴承轴向间隙。

JH-8型在挡盖右侧蜗轮轴上装有内齿离合器,与内齿离合器相啮合的徘徊齿轮,与蜗轮轴滑动配合,操纵手柄,拨叉拨动徘徊齿轮沿蜗轮轴左右滑动,达到与内齿离合器离合的目的。

(JH-5无离合器)。

蜗轮箱体由箱盖、箱底上下两部分合成,右侧下部有放油孔。

3)过桥齿轮部件

过桥齿轮是为了适应绞车结构上的需要(加大卷筒轴和蜗轮轴的中心距)而设置的,

心轴固定在箱体中部。

过桥齿轮轴心钻油孔,外端加油塞,组成挤压式油杯。

4)卷筒部件

卷筒部件主要由主轴、卷筒、大齿轮、轴承座等组成。

大齿轮固定在卷筒上,卷筒安装在卷筒主轴上的两个滚动轴承上。

主轴两端用轴承支

座和齿轮箱壁支承。

卷筒上设有穿绳孔,将绳头穿入后用绳卡和螺钉紧固。

5)底座

底座是用槽钢及钢板焊接,呈长条形,雪橇状。

卷筒部件、蜗轮减速机部件、电动机

等部件,自左至右分别装在底座上形成一个整体。

底座上焊有钢环,以便绞车在井下安装、固定及移动、拖运之用。

四、润

滑

蜗轮减速机内采用蜗轮蜗杆油润滑,油面应不低于蜗杆中心。

蜗轮轴上滚动轴承用III号钙基润滑脂润滑。

底座左侧齿轮箱内的齿轮、中间轴与齿轮铜套和卷筒内的滚动轴承均用III号钙基润滑脂润滑。

新机使用前必须加足润滑油。

五、搬

运

绞车在下井前必须进行试运转,确认运转正常后,方可运往工作地点。

绞车一般采用整体搬运。

如果在急倾斜层矿井中受到小断面限制,可将绞车拆开,分成电动机、减速机、底座、卷筒四大部分搬运。

但对各处的配合孔应用专制盖板封住,防止灰尘、杂物进入箱内。

外露的齿轮和轴头也须包好,严防擦伤,碰毛。

六、安装、固定、操作和后移

由于绞车须随采煤工作面的推进而经常移动,要求固定支护方法简便、可靠、安全。

因而采用打柱顶和拴绳的方法。

如图三所示。

绞车后面的钢丝绳扣可拴在横木上或拴在桩脚上。

应点动开车将绳拉紧,再打两根顶柱,顶柱上端应向前倾斜10o左右。

在煤层倾角小,顶板较好的工作面,绞车可直接安装在工作面上进行回柱,如果工作面长度在100米以上可用两台或多台绞车,分别装在工作面各段上,分段同时进行回柱。

在急倾斜煤层工作面上,绞车可安装在回风巷道中,钢丝绳通过导向滑轮进入工作面回柱。

在绞车安装好后,应进行回柱试车,看绞车的安装支持是否牢固,安全电气设备的接地是否良好,可靠,绞车运转是否正常。

绞车进行回柱操作时,司机按动电钮控制绞车的正、反转及停车。

(JH-8型可使用操纵把控制徘徊齿轮与内齿离合器离合,工作时离合器闭合,回绳时,扳动操纵把,使离合器分离,用手牵动钢丝绳回绳,可提高回绳速度)。

司机与回柱工人要有信号联络,密切配合,司机在操作过程中,要时刻注意信号,观察绞车工作情况,并帮助排绳,同时,要经常见车钢丝绳使用情况,保证安全。

绞车在每次回柱后,须沿排柱或沿巷道退移。

后移的方法,将钢丝绳拉到绞车后方拴在固定木柱上,开动绞车使可自移。

如图四所示。

七、JH-14绞车

1、用途

JH-14绞车用于回采工作面中回柱放顶,亦可用来拖运重物和调度车辆,本绞车配用隔爆电器设备,可在含有煤尘及沼气而周围温度不超过35oC矿井中使用。

2、技术规范

参数

JH-14A

JH-14B

JH-14C

里层(KN)

140

外层(KN)

97

中层(KN)

110

最大(m/s)

最小(m/s)

0.08

平均(m/s)

0.10

卷筒规格(直径×

宽度mm)

380×

300

钢丝绳直径(mm)

容绳量(m)

120

传动比

188

外形尺寸(长×

宽×

高mm)

1955×

680×

815

2030×

绞车质量(kg)

1350

1400

YB200L-8

功率(KW)

转速(r/min)

725

附属电气设备

隔爆磁力启动器

QC83-80N或QC815-60N

QC12-4NH(非防爆)

隔爆控制按钮

LA81-3

LA10-3H(非防爆)

3、结构特征

绞车的传动系统示于图6中,其结构示于图5中。

绞车主要由以下四部分组成:

1、电动机;

2、蜗轮箱部分;

3、滚筒部分;

4、底座。

JH-14B在联轴节处装设有手动制动装置。

绞车由电动机经联轴节、一级球面蜗杆、一级圆柱齿轮将动力(中间设有过桥齿轮)传递到滚筒。

绞车内部各传动处均采用滚动轴承支承,底座用型钢焊接而成,绞车各部分最大重量不超过500公斤,具有结构紧凑、体积小、重量轻、搬动方便、运转平稳、维护容易、操作简单等特点。

4、绞车的润滑

机器的润滑不仅关系着机器的正常工作,而且直接影响着机器的寿命,因此必须及时地更换和补充润滑油。

润滑油的材质必须符合要求,且不得混入灰尘、污物、铁屑及水等杂质。

为了润滑蜗轮箱内的蜗杆蜗轮及滚动轴承,将HL-20齿轮油灌入蜗轮箱内,使油面经常浸着蜗轮下部的齿高,并且每天进行一次检查,及时补充。

蜗轮箱油质不许任意更改,否则会使油箱内油温猛增、蜗轮磨损加剧,传动效率降低。

小齿轮、过桥齿轮、大齿轮亦用于以上油质进行润滑,每班至少加油一次,使齿面间经常维持着一层油膜。

滚筒内的轴承每隔3~6个月加注钙基润滑脂一次,加油量不得超过轴承容量的2/3。

对新的或大修以后的绞车,特别是蜗轮付更新的绞车,在运转8-10天后,必须更换润滑油,以除去零件磨落的金属细屑。

5、电气系统

绞车电气原理图见图7-1图7-2。

6、绞车的安装、调整和试运转

绞车在装配前应清查零件数量,并将所有零件清洗干净,严防铁屑、灰尘带入。

所有滚动轴承宜在油中加热后(一般加温度为120-140oC)进行装配。

不得硬打硬砸。

以防零件受力变形。

绞车应先进行部装,然后再进行总装,总装前应先装成以下几个部分。

6.1蜗轮箱部分:

在装配该部分时,可按以下装配程序:

6.1.1将蜗杆和轴承装入蜗轮箱盖内。

6.1.2将调整盖、蜗轮轴承、轴承盖、密封圈、蜗轮、“O”型圈油封、小齿轮等零件均装在蜗轮轴上,然后将装配好的蜗轮轴装置在蜗轮箱底内。

6.1.3将过桥齿轮、铜套装在过桥轴上,然后再一齐装在蜗轮箱底内,使其与小齿轮啮合。

6.1.4将蜗轮箱盖与蜗轮箱底装在一起,此时利用调整盖上的调整螺丝、轴承盖,对蜗轮进行轴向调整,同时可确定调整圈的厚度并确保调整圈与蜗轮箱有[0.1~0.25]毫米的间隙。

利用染色法选择蜗杆两端轴承压盖的调整垫的厚度,对蜗杆进行轴向调整,使蜗杆和蜗轮正确啮合,蜗轮齿轮上的接触斑点:

沿齿高不小于70%,沿齿长不小于25%。

(跑合后)。

蜗杆螺牙的接触斑点为:

其长度是整个螺牙长度的40%以上,且蜗杆螺纹接触斑点不应达到接近螺纹长度10%的螺纹入口端(即在上述规定的范围内入口处不许有接触斑点)。

完成以上四个装配程序后,锁紧调整螺丝,紧固两圆螺母及连接螺栓,把其它零件全部装好,并按第四节规定加注润滑油。

6.2滚筒部分

该部分主要包括滚筒、轴承、挡油环、滚筒轴、轴承盖、大齿轮、瓦座、密封罩托架等。

先将挡油环、轴承装在滚筒轴上,然后将大齿轮装在滚筒上,再将滚筒与滚筒轴装在一起。

此时可按第四节的滚顶在轴承内加注润滑脂,装好轴承盖(两轴承盖不互换),再将密封罩托架装在轴上,最后将瓦座及其他零件装好,使其成为一个完整的部件。

以上两个部件装好后,即可进行总装,先将蜗轮箱总成装在底座上,再把大齿轮防护罩下体放好,继而把滚筒总成装在底座上,并使大齿轮与过桥齿轮达到正确啮合,其后再讲联轴节与电机相联。

所有部件装配、调整完毕后,装上大齿轮防护罩上体,最后JH-14A装上联轴节防护罩、JH-14B装上制动装置。

并将各部位连接螺栓紧固。

6.3装配完毕后,应进行空载试验

试验应遵守第七节滚顶的操作规程。

试车前必须先用手将各传动部分转动两、三转,直到认为传动机构灵活,没有卡滞现象时,方可正式开车。

空载试验时,应使绞车连续正反转各30分钟并达到下列要求:

a、运转正常,无冲击性噪音;

b、各部润滑良好,蜗轮箱无渗透现象;

c、轴承最高度不超过70oC;

d、各部位无松动现象;

e、制动装置应灵活可靠(JH-14B型)。

空载试验后,焊瓦座挡铁(底座序号16)4块。

6.4空运转试验后

将钢丝绳缠绕在滚筒上(绞车出绳方向:

钢丝绳应在滚筒上面),再进行负荷试验,负

荷试验可在井下利用支柱作为负荷。

试验时,必须将绞车牢固地顶在底板上,试验负荷应逐次增加。

若用其他方法试验时,应注意当(里层)负荷增加到9.7吨以上时,电机已处于超载运转状态故只能作瞬时运转,每次试验后检查钢丝绳及机器各部不得有残余变形,应符合空载试验的要求。

负荷试车时,蜗轮箱的油温最高不超过80oC。

6.5负载试验合格后,方能进行回柱工作

绞车在安装时必须注意将安装地基上的浮煤、碎石清理干净,直到露出岩石为止,并且应使地基平坦,最后用支柱将绞车顶紧固牢。

7、绞车的操作规程

绞车的操作比较简单,整个运作就是启闭电动机,其操作规程如下:

7.1工作前的注意事项:

7.1.1检查钢丝绳。

钢丝绳应符合《煤矿安全生产试行规程》的有关规定。

7.1.2检查钢丝绳固结的是否牢靠,各连结螺栓是否紧固,绞车安装是否牢固等。

7.1.3检查润滑油是否充足,发现不足,及时补充。

7.1.4检查使用电源、电缆和电器设备的接线是否正确,接地是否安全,是否有漏电现象。

7.2工作时应遵守下列规定:

7.2.1操作司机应集中精力,注意倾听信号;

7.2.2柱子拉倒后,可反向回绳;

7.2.3工作时注意整理钢丝绳,使其缠绕整齐,工作时钢丝绳不能全部放完,至少应保留3~5圈。

7.2.4机器工作时可能发生的故障及消除方法如下表:

故障现象

故障可能发生的原因

故障消除方法

开车时电机不转或发出叫声

载荷过大或接线不良

停止运转时电机反转卸载或检查接线

蜗轮箱过热

箱内零件有磨坏;

缺油或油不干净、油质不符合要求;

蜗杆、蜗轮轴向位置装配不合适

检查更换零件或加油或换油,重新调整蜗杆、蜗轮的轴向位置

机器跳动

安装不牢或地基不平

整理地板或重新安装

机器声音不正常

零部件装配不正确,零件磨损过多或连接部分松动

停车检查

8、技术说明一览表

8.1滚动轴承一览表

序

号

代号

数

量

规格

安装部位

内径

外径

7318

单列圆锥滚子轴承

90

190

46

支承蜗杆

7519

95

170

支承蜗轮轴

42324

260

55

支承滚筒轴

8.2蜗杆、蜗轮、齿轮一览表

球面蜗杆

蜗轮圈

小齿轮

材料

40Cr

ZQA19-4无锡青铜

ZG55

齿数Z

43

19

23

83

模数m

8

刀具压力角α。

20o

齿数系数f。

齿宽B

54

100

啮合型式

外

变位系数ξ

中心距A

210

168±

0.105;

424±

0.15

精度等级

8Dc

9-9-8Dc,JB179-60

8.3配套产品一览表:

备注

矿用隔爆磁力启动器

QC83-80N

可逆

矿用隔爆控制按钮

八、JH-20绞车

1、用途:

本绞车用于煤矿井下下回柱放顶,综合采煤设备的搬迁及工作面安装的牵引动力,亦可作运料、移溜槽、搬移皮带运输机机头等辅助工作的牵引绞车。

绞车电动机、电器设备具有防爆性能,可用于含有沼气及煤尘而周围温度不超过+35oC的矿井中。

2、主要技术参数:

项目

JH-20A型

型式

单筒缠绕式

钢丝绳静拉力

最大(里层)

200KN

最小(外层)

140KN

绳速

最小(里层)

0.88m/s

最大(外层)

1.24m/s

滚筒规格(直径×

宽度)

ф430×

530mm

钢丝绳直径

ф25或ф24.5mm

容绳量

170m

传动比

259.96

电动机

YB200L2-6P

功率

22千瓦

转速

970转/分

外形尺寸(长×

高)

2560×

968×

797mm

绞车重量(包括电机)

约2500kg

附属电气设备:

防爆磁力启动器:

QC815-60N或QC83-80N

矿用防爆控制按钮:

LA81-3型

※如井下顶板压力较小,亦可选用ф21.5钢丝绳则容绳量可达228米。

如选用ф18.5钢丝绳,可达360米。

3、结构特征:

绞车的外型图见图8、绞车的传动系统见图9、其主要结构见图10,绞车主要由以下六部分组成:

1.电动机

2.联轴节

3.蜗轮箱部分

4.滚筒部分

5.底座部分

6.刹车部分

绞车由电动机经联轴节、一级闭式齿轮传动、一级球面蜗杆传动、一级圆柱齿轮传动(中间设有过桥齿轮)传递到滚筒。

绞车内部各主要转动部位均采用滚动轴承支承,底座用型钢焊接而成。

绞车对称布置、呈长条型、、打顶柱(固定)位置宽敞,便于绞车的搬移和固定。

绞车的宽度、高度尺寸较小,并设有刹车装置,适于井下使用。

绞车结构简单,维护容易,采用球面蜗杆传动。

运转平稳、安全、可靠,绞车的操作比较简单,只要配合刹车手把、启闭按钮开关即可。

4、绞车的润滑:

润滑油的油质必须符合要求,不得混入灰尘、污物、铁屑及水等杂质。

闭式齿轮及球面蜗轮蜗杆付用工业齿轮油,代号为250号进行润滑,其运动粘度230~270(50oC厘沲)。

亦可以52号过热油缸油或65号合成汽缸侯作代用油。

蜗轮箱油面高度最高不超过蜗杆中心线,最低不低于蜗杆下部牙齿的齿根,参照油针的刻线每天进行一次检查及时进行补充。

如绞车连续工作时间较长,蜗轮箱油量须适当增加,蜗轮箱油质不许任意更改,否则会使油温猛增,蜗轮磨损加剧,传动效率降低。

小齿轮、过桥齿轮、大齿轮也可用以上油质进行润滑,每班至少加油一次,使齿面间经常保持一层油膜。

蜗轮轴上的滚动轴承及滚筒内的滚动轴承每隔3~6个月加注或更换钙钠基脂一次,加油量不宜超过轴承容量的2/3。

蜗轮箱上两滑动轴承可用轴端的加油塞注入钙纳钠基脂进行润滑,每班可加注2~3次。

蜗轮箱中滚动轴承的润滑脂亦可用钠基脂或锂基脂,但不许用钙基脂。

对于新的或大修以后的绞车、特别是蜗轮付更新的绞车,在运转8-10天后,必须更换蜗轮箱内的润滑油并进行清晰,以除去零件磨落的金属细屑。

5、电器系统:

绞车的电气控制系统见图11

电器均采用隔爆型,磁力起动器为QC815-60N型或QC83-80N型磁力起动器,配用LA81-3型隔爆按钮进行操纵。

1.YB200L2-6P电动机

2.QC815-60N防爆磁力起动器

3.LA81-3防爆按钮

6、绞车的装配、调整、试运转和安装:

为了便于用户对绞车的修理,在此简述装配过程,提供用户参考。

绞车在装配前应清查零件数量,并将所有零件清洗干净,严防铁屑、灰尘带入绞车内部,所有滚动轴承宜在油中加热后(一般加热温度为120°

—140°

)进行装配,不得硬打硬砸。

蜗轮圈与蜗轮毂的装配,因为两者的过盈量比较大,所以在装配前先将蜗轮圈放入油中加热至120-140°

C后,用压力机将蜗轮圈压入蜗轮毂。

绞车应先进行部装,然后再进行总装,总装前应先装成蜗轮箱部分、滚筒部分、联轴节部分这三个部分。

在装配该部分时,可按以下程序装配。

6.1.1将315轴承和3516轴承分别装入蜗杆两端,在315轴承内外圈上装上推力轴承套再将38318双向推力球轴承装入推力轴承套内,紧固M72圆螺母,并将圆螺母止退垫圈外圈的一个舌头卡入M72圆螺母外圈的缺口内,以防止松动,装上半圆头轴承盖,借助于半圆头轴承盖与推力轴承套之间的调整垫片,调整推力轴承的间隙,推理轴承的轴向游隙在0.07-0.14毫米的范围内,调整好推力轴承的轴向游隙后,拧紧3只M12×

25的螺栓,将半圆头轴承盖和推力轴承套紧固。

6.1.2将蜗轮、大小挡油环、7624、7621单列圆锥滚子轴承、调整盖、带孔调整盖、轴承盖、调整螺钉等均装在蜗轮轴上。

6.1.3将蜗杆组件装入蜗轮箱内,在蜗轮轴安装处装一根心轴,然后借助于心轴和样板调整蜗杆喉部中心平面的轴向偏移量。

在这基础上可很方便的决定推力轴承套和蜗轮箱座之间调整垫的厚度,将合适的调整垫片加入推力轴承套和蜗轮箱之间,紧固六只M16螺钉。

再装高速级主动齿轮及从动齿轮。

取出心轴、装入蜗轮组件、合上蜗轮箱盖调整好蜗轮中心平面轴向位置,锁紧两端调整螺钉。

球面蜗轮付的装配调整也可以这样进行。

蜗杆组件,蜗轮组件分别装入蜗轮箱内,预先在蜗杆螺牙上涂上一层很薄的红丹粉,然后反正几次转动蜗杆、检查蜗杆、蜗轮轮齿的接触斑点,蜗杆螺牙的接触斑点为:

其长度是整个螺牙长度的40%以上,且蜗杆螺纹接触斑点不应达到接近螺纹长度10%的螺纹入口端(即在上述规定的范围内在入口处不许有接触斑点),蜗轮轮齿的接触斑点为:

沿齿高不小于70%这就是染色法检查蜗轮付接触斑点的方法。

蜗杆正确的轴向位置调整可借助其一端的调整垫片来实现,蜗轮正确的轴向位置调整可用蜗轮组件两端的调整螺钉来实现。

6.1.4球面蜗轮付的正确啮合位置调整好以后(可打开蜗轮箱盖)将铜套、过桥齿轮、过桥齿轮轴装入箱内,在蜗轮轴上装配上小齿轮和调整垫,并将高速级从动轮端部的锁紧垫片锁紧,以防止螺栓松动。

完成以上四个装配程序后,再将出气孔装置,油针装置等其它零部件装好,并按第四节的规定加注润滑油和润滑脂。

6.2滚筒部分:

该部分主要包括滚筒、单列圆锥滚子轴承7626、滚筒轴、挡油环、轴承盖、大齿轮、瓦座、密封罩托架等。

先将挡油环、7626轴承内圈装在滚筒轴上,大齿轮装在滚筒上,再将滚筒与滚筒轴装在一起,此时可按第四节的规定,在轴承内加注润滑脂,装好轴承盖,调整单列圆锥滚子轴承7626的轴向游隙到0.12~0.2毫米的范围内,再将密封罩托架装在滚筒轴上,最后将瓦座及其它零件装好,使其成为一个完整的不见。

6.3联轴节部分:

联轴节部分包括制动半联轴器、电机半联轴器、柱销、橡胶圈等。

先将柱销、橡胶圈装入电机半联轴器、而后将制动半联轴器装在蜗轮箱部件的高级别轴齿轮上,将电机半联轴器装在电动机轴头上,为最后总装作好准备。

以上三部分装好后,即可进行总装,总装的程序如下:

先将蜗轮箱部件和刹车带同时放在底座下,再把大齿轮防护罩下体放好,继而把滚筒部件装在