第四节焊接工艺基础知识Word文档下载推荐.docx

《第四节焊接工艺基础知识Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《第四节焊接工艺基础知识Word文档下载推荐.docx(25页珍藏版)》请在冰豆网上搜索。

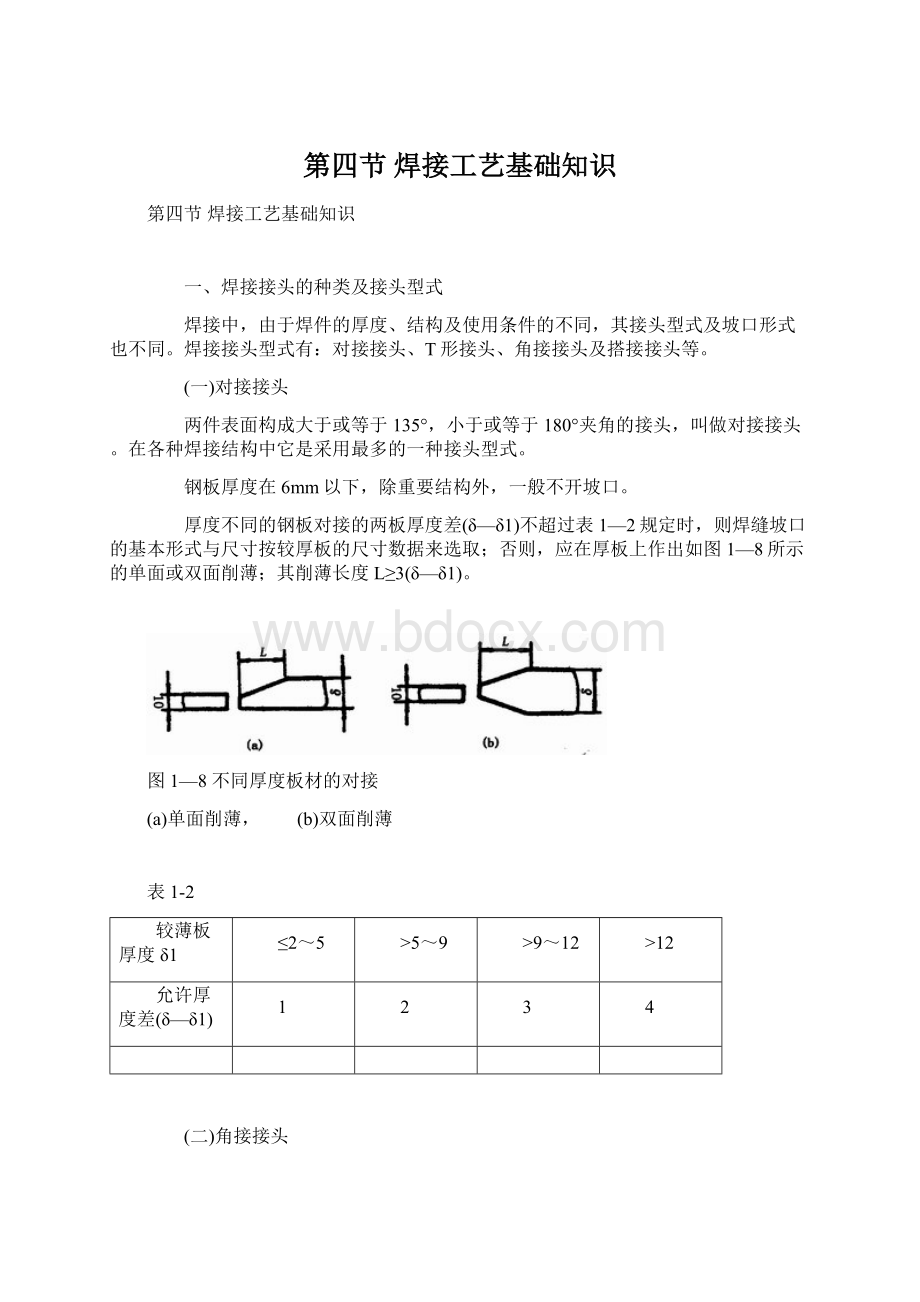

夹角的接头,叫做角接接头,见图1—9。

这种接头受力状况不太好,常用于不重要的结构中。

图1—9角接接头

(a)I形坡口;

(b)带钝边单边V形坡口

(三)T形接头

一件之端面与另一件表面构成直角或近似直角的接头,叫做T形接头,见图1—10。

图1—10T形接头

(四)搭接接头

两件部分重叠构成的接头叫搭接接头,见图1—11。

图1—11搭接接头

(a)I形坡口, (b)圆孔内塞焊;

(c)长孔内角焊

搭接接头根据其结构形式和对强度的要求,分为不开坡口、圆孔内塞焊和长孔内角焊三种形式,见图1—11。

I形坡口的搭接接头,一般用于厚度12mm以下的钢板,其重叠部分≥2(δ1+δ2),双面焊接。

这种接头用于不重要的结构中。

当遇到重叠部分的面积较大时,可根据板厚及强度要求,分别采用不同大小和数量的圆孔内塞焊或长孔内角焊的接头型式。

二、焊缝坡口的基本形式与尺寸

(一)坡口形式

根据坡口的形状,坡口分成I形(不开坡口)、V形、Y形、双Y形、U形、双U形、单边V形、双单边Y形、J形等各种坡口形式。

V形和Y形坡口的加工和施焊方便(不必翻转焊件),但焊后容易产生角变形。

双Y形坡口是在V形坡口的基础上发展的。

当焊件厚度增大时,采用双Y形代替V形坡口,在同样厚度下,可减少焊缝金属量约1/2,并且可对称施焊,焊后的残余变形较小。

缺点是焊接过程中要翻转焊件,在筒形焊件的内部施焊,使劳动条件变差。

U形坡口的填充金属量在焊件厚度相同的条件下比V形坡口小得多,但这种坡口的加工较复杂。

(二)坡口的几何尺寸

(1)坡口面待焊件上的坡口表面叫坡口面。

(2)坡口面角度和坡口角度待加工坡口的端面与坡口面之间的夹角叫坡口面角度,两坡口面之间的夹角叫坡口角度,见图1—12。

(3)根部间隙焊前在接头根部之间预留的空隙叫根部间隙,见图1—12。

其作用在于打底焊时能保证根部焊透。

根部间隙又叫装配间隙。

(4)钝边焊件开坡口时,沿焊件接头坡口根部的端面直边部分叫钝边,见图1—12。

钝边的作用是防止根部烧穿。

(5)根部半径在J形、U形坡口底部的圆角半径叫根部半径(见图1—12)。

它的作用是增大坡口根部的空间,以便焊透根部。

图1—12坡口的几何尺寸

三、焊接位置种类

根据GB/T3375—94《焊接术语》的规定,焊接位置,即熔焊时,焊件接缝所处的空间位置,可用焊缝倾角和焊缝转角来表示。

有平焊、立焊、横焊和仰焊位置等。

焊缝倾角,即焊缝轴线与水平面之间的夹角,见图1—13。

图1—13焊缝倾角

焊缝转角,即焊缝中心线(焊根和盖面层中心连线)和水平参照面Y轴的夹角,见图1—14。

图1—14焊缝转角

(1)平焊位置焊缝倾角0°

,焊缝转角90°

的焊接位置,见图1—15(a)。

图1—15各种焊接位置

(a)平焊(b)横焊(c)立焊(d)仰焊(e)平角焊(f)仰角焊

(2)横焊位置焊缝倾角0°

,180°

;

焊缝转角0°

的对接位置,见图1—15(b)。

(3)立焊位置焊缝倾角90°

(立向上),270°

(立向下)的焊接位置,见图1—15(c)。

(4)仰焊位置对接焊缝倾角0°

转角270°

的焊接位置,如图1—15(d)。

此外,对于角焊位置还规定了另外两种焊接位置。

(5)平角焊位置角焊缝倾角0°

转角45°

,135°

的角焊位置,见图1—15(e)。

(6)仰角焊位置倾角0°

转角225°

,315°

的角焊位置,见图1—15(f)。

在平焊位置、横焊位置、立焊位置、仰焊位置进行的焊接分别称为平焊、横焊、立焊、仰焊。

T形、十字形和角接接头处于平焊位置进行的焊接称为船形焊。

在工程上常用的水平固定管的焊接,由于在管子360°

的焊接中,有仰焊、立焊、平焊,所以称全位置焊接。

当焊件接缝置于倾斜位置(除平、横、立、仰焊位置以外)时进行的焊接称为倾斜焊。

四、焊缝形式及形状尺寸

(一)焊缝形式

焊缝按不同分类方法可分为下列几种形式:

(1)根据GB/T3375—94的规定,按焊缝结合形式,分为对接焊缝、角焊缝、塞焊缝、槽焊缝和端接焊缝五种:

1)对接焊缝:

在焊件的坡口面间或一零件的坡口面与另一零件表面间焊接的焊缝,

2)角焊缝:

沿两直交或近直交零件的交线所焊接的焊缝。

3)端接焊缝:

构成端接接头所形成的焊缝。

4)塞焊缝:

两零件相叠,其中一块开圆孔,在圆孔中焊接两板所形成的焊缝,只在孔内焊角焊缝者不称塞焊。

5)槽焊缝:

两板相叠,其中一块开长孔,在长孔中焊接两板的焊缝,只焊角焊缝者不称槽焊。

(2)按施焊时焊缝在空间所处位置分为平焊缝、立焊缝、横焊缝及仰焊缝四种形式。

(3)按焊缝断续情况分为连续焊缝和断续焊缝两种形式。

断续焊缝又分为交错式和并列式两种(图1—16),焊缝尺寸除注明焊脚K外,还注明断续焊缝中每一段焊缝的长度l和间距e,并以符号“Z”表示交错式焊缝。

图1—16断续角焊缝

(a)交错式(b)并列式

(二)焊缝的形状尺寸

焊缝的形状用一系列几何尺寸来表示,不同形式的焊缝,其形状参数也不一样。

1.焊缝宽度

焊缝表面与母材的交界处叫焊趾。

焊缝表面两焊趾之间的距离叫焊缝宽度,如图1—17。

图1—17焊缝宽度

2.余高

超出母材表面焊趾连线上面的那部分焊缝金属的最大高度叫余高,见图1—18。

在静载下它有一定的加强作用,所以它又叫加强高。

但在动载或交变载荷下,它非但不起加强作用,反而因焊趾处应力集中易于促使脆断。

所以余高不能低于母材但也不能过高。

手弧焊时的余高值为0~3mm。

图1—18余高

3.熔深

在焊接接头横载面上,母材或前道焊缝熔化的深度叫熔深,见图1—19。

图1—19熔深

(a)对接接头熔深(b)搭接接头熔深(c)T形接头熔深

4.焊缝厚度

在焊缝横截面中,从焊缝正面到焊缝背面的距离,叫焊缝厚度,见图1—20。

图1—20焊缝厚度及焊脚

(a)凸形角焊缝(b)凹形角焊缝

焊缝计算厚度是设计焊缝时使用的焊缝厚度。

对接焊缝焊透日寸它等于焊件的厚度;

角焊缝时它等于在角焊缝横截内画出的最大直角等腰三角形中,从直角的顶点到斜边的垂线长度,习惯上也称喉厚,见图1—20。

5.焊脚

角焊缝的横截面中,从一个直角面上的焊趾到另一个直角面表面的最小距离,叫做焊脚。

在角焊缝的横截面中画出的最大等腰直角三角形中直角边的长度叫焊脚尺寸,见图1—20。

6.焊缝成形系数

图1—21焊缝成形系数的计算

熔焊时,在单道焊缝横截面上焊缝宽度(B)与焊缝计算厚度(H)的比值(ф=B/H),叫焊缝成形系数,见图1—21。

该系数值小,则表示焊缝窄而深,这样的焊缝中容易产生气孔和裂纹,所以焊缝成形系数应该保持一定的数值,例如埋弧自动焊的焊缝成形系数ф要大于1.3。

7.熔合比

是指熔焊时,被熔化的母材在焊道金属中所占的百分比。

各种接头、坡口和焊缝的形式见表1—3。

表1—3各种坡口、接头及焊缝形式

五、焊缝符号表示法

焊缝符号一般由基本符号和指引线组成。

必要时还可以加上辅助符号、补充符号和焊缝尺寸符号等。

(一)符号

根据GB324—88《焊缝符号表示法》的规定,焊缝符号可以分为以下几种:

(1)基本符号

基本符号是表示焊缝横截面形状的符号,见表1—4。

(2)辅助符号

辅助符号是表示焊缝表面形状特征的符号,见表1—5。

应用示例见表1—6。

(3)补充符号

补充符号是为了补充说明焊缝的某些特征而采用的符号,见表1—7。

应用示例见表1—8。

表1—4基本符号

注:

1)不完全熔化的卷边焊缝用I形焊缝符号来表示,并加注焊缝有效厚度S。

表1—5辅助符号

表1—6辅助符号的应用示例

表1—7补充符号

表1—8补充符号应用示例

(二)符号在图纸上的位置

1.基本要求

完整的焊缝表示方法除了上述基本符号、辅助符号、补充符号以外,还包括指引线、焊缝尺寸符号及数据。

指引线一般由带有箭头的指引线(简称箭头线)和两条基准线(一条为实线,另一条为虚线)两部分组成。

如图1—22所示。

图1—22指引线

2.箭头线和接头的关系

图1—23和图1—24给出的示例说明下列术语的含义:

图1—23带单角焊缝的T型接头

(a)焊缝在箭头侧(b)焊缝在非箭头侧

图1—24双角焊缝的十字接头

a.接头的箭头侧;

b.接头的非箭头侧

3.箭头线的位置

箭头线相对焊缝的位置一般没有特殊要求,见图1—25(a)、(b)。

但是在标注单边V、单边Y、J形焊缝时,箭头线应指向带有坡口一侧的工件,见图1—25(c)、(d)。

必要时,允许箭头线弯折一次,如图1—26。

图1—25箭头线的位置

图1—26弯折的箭头线

4.基准线的位置

基准线的虚线可以画在基准线的实线下侧或上侧。

基准线一般应与图样的底边相平行,但在特殊条件下亦可与底边相垂直。

5.基本符号相对基准线的位置

基本符号相对基准线的位置见图1—27(a)、(b)、(c)、(d);

标注对称焊缝及双面焊缝时,不加虚线。

图1—27基本符号相对基准线的位置

(三)焊缝尺寸符号及其标注位置

(1)焊缝尺寸符号,见表1—9。

表1—9焊缝尺寸符号

(2)焊缝尺寸符号及数据的标注原则,如图1—28:

1)焊缝横截面上的尺寸标在基本符号的左侧;

2)焊缝长度方向尺寸标在基本符号的右侧;

图1—28焊缝尺寸的标注原则

3)坡口角度、坡口面角度、根部间隙等尺寸标在基本符号的上侧或下侧;

4)相同焊缝数量符号标在尾部;

5)当需要标注的尺寸数据较多又不易分辩时,可在数据前面增加相应的尺寸符号。

当箭头线方向变化时,上述原则不变。

(3)关于尺寸符号的说明

1)在基本符号的右侧无任何标注且又无其他说明时,表示焊缝在工件的整个长度上是连续的。

2)在基本符号在左侧无任何标注且又无其他说明时,表示对接焊缝要完全焊透。

3)塞焊缝、槽焊缝带有斜边时,应该标注孔底部的尺寸。

六、焊接工艺参数及其对焊缝形状的影响

焊接时,为保证焊接质量而选定的各项参数(例如焊接电流、电弧电压、焊接速度、线能量等)的总称叫焊接工艺参数。

所谓线能量是指熔焊时,由焊接热源输入给单位长度焊缝上的能量焦尔/厘米或焦尔/毫米(J/cm或J/mm),亦称热输入。

线能量的计算公式为:

式中Q——线能量,J/cm或J/mm;

I——焊接电流,A;

U——电弧电压,V;

V——焊接速度,cm/s或mm/s。

例:

某焊接性试验的焊接工艺参数如下:

焊条直径4mm,焊接

电流180A,电弧电压24V,焊接速度150mm/min。

试计算其线能

量。

解:

线能量

。

答:

该试验的线能量为1728J/mm。

(一)焊接电流

当其它条件不变时,增加焊接电流,则焊缝厚度和余高都增加,而焊缝宽度则几乎保持不变(或略有增加),见图1—29,这是埋弧自动焊时的实验结果。

分析这些现象的原因是:

(1)焊接电流增加时,电弧的热量增加,因此熔池体积和弧坑深度都随电流而增加,所以冷却下来后,焊缝厚度就增加。

(2)焊接电流增加时,焊丝的熔化量也增加,因此焊缝的余高也随之增加。

如果采用不填丝的钨极氩弧焊,则余高就不会增加。

(3)焊接电流增加时,一方面是电弧截面略有增加,导致熔宽增加;

另一方面是电流增加促使弧坑深度增加。

由于电压没有改变,所以弧长也不变,导致电弧潜入熔池,使电弧摆动范围缩小,则就促使熔宽减少。

由于两者共同的作用,所以实际上熔宽几乎保持不变。

图1—29焊接电流对焊缝形状的影响

H—焊缝厚度B—焊缝宽度d—余高I—焊接电流

(二)电弧电压

当其它条件不变时,电弧电压增长,焊缝宽度显著增加而焊缝厚度和余高将略有减少,见图1—30。

这是因为电弧电压增加意味着电弧K度的增加,因此电弧摆动范围扩大而导致焊缝宽度增加。

其次,弧长增加后,电弧的热量损失加大,所以用来熔化母材和焊丝的热量减少,相应焊缝厚度和余高就略有减小。

图1—30电弧电压对焊缝形状的影响

由此可见,电流是决定焊缝厚度的主要因素,而电压则是影响焊缝宽度的主要因素。

因此,为得到良好的焊缝形状,即得到符合要求的焊缝成形系数,这两个因素是互相制约的,即一定的电流要配合一定的电压,不应该将一个参数在大范围内任意变动。

(三)焊接速度

焊接速度对焊缝厚度和焊缝宽度有明显的影响。

当焊接速度增加时,焊缝厚度和焊缝宽度都大为下降,见图1—31。

这是因为焊接速度增加时,焊缝中单位时间内输入的热量减少了。

图1—31焊接速度对焊缝形状的影响

从焊接生产率考虑,焊接速度愈快愈好。

但当焊缝厚度要求一定时,为提高焊接速度,就得进一步提高焊接电流和电弧电压,所以,这三个工艺参数应该综合在一起进行选用。

(四)其它工艺参数及因素对焊缝形状的影响

电弧焊除了上述三个主要的工艺参数外,其它一些工艺参数及因素对焊缝形状也具有一定的影响。

(1)电极直径和焊丝外伸长当其它条件不变时,减小电极(焊丝)直径不仅使电弧截面减小,而且还减小了电弧的摆动范围,所以焊缝厚度和焊缝宽度都将减小。

焊丝外伸长是指从焊丝与导电嘴的接触点到焊丝末端的长度,即焊丝上通电部分的长度。

当电流在焊丝的外伸长上通过时,将产生电阻热。

因此,当焊丝外伸长增加时,电阻热也将增加,焊丝熔化加快,因此余高增加。

焊丝直径愈小或材料电阻率愈大时,这种影响愈明显。

实践证明,对于结构钢焊丝来说,直径为5mm以上的粗焊丝,焊丝的外伸长在60~150mm范围内变动时,实际上可忽略其影响。

但焊丝直径小于3mm时,焊丝外伸长波动范围超过5~10mm时,就可能对焊缝成形产生明显的影响。

不锈钢焊丝的电阻率很大,这种影响就更大。

因此,对细焊丝,特别是不锈钢熔化电极弧焊时,必须注意控制外伸长的稳定。

(2)电极(焊丝)倾角焊接时,电极(焊丝)相对于焊接方向可以倾斜一个角度。

当电极(焊丝)的倾角顺着焊接方向时叫后倾;

逆着焊接方向时叫前倾,见图1—32(a)、(b)。

电极(焊丝)前倾时,电弧力对熔池液体金属后排作用减弱,熔池底部液体金属增厚了,阻碍了电弧对熔池底部母材的加热,故焊缝厚度减小。

同时,电弧对熔池前部未熔化母材预热作用加强,因此焊缝宽度增加,余高减小,前倾角度。

愈小,这一影响愈明显,见图1—32(c)。

图1—32电极(焊丝)倾角对焊缝形状的影响

(a)后倾(b)前倾(c)前倾倾角的影响

电极(焊丝)后倾时,情况与上述相反。

(3)焊件倾角焊件相对水平面倾斜时,焊缝的形状可因焊接方向不同而有明显差别。

焊件倾斜后,焊接方法可分为两种:

从高处往低处焊叫下坡焊;

从低处往高处焊叫上坡焊,见图1—33(a)(b)。

图1—33焊件倾角对焊缝形状的影响

(a)下坡焊(b)上坡焊(c)下坡焊时焊件倾角的影响 (d)上坡焊时焊件倾角的影响

当进行上坡焊时,熔池液体金属在重力和电弧力作用下流向熔池尾部,电弧能深入到加热熔池底部的金属,因而使焊缝厚度和余高都增加。

同时,熔池前部加热作用减弱,电弧摆动范围减小,因此焊缝宽度减小。

上坡角度愈大,影响也愈明显。

上坡角度。

6°

~12°

时,焊缝就会因余高过大,两侧出现咬边而使成形恶化,见图1—33(d)。

因此,在自动电弧焊时,实际上总是尽量避免采用上坡焊。

下坡焊的情况正好相反,即焊缝厚度和余高略有减小,而焊缝宽度略有增加。

因此倾角。

<

~8°

的下坡焊可使表面焊缝成形得到改善,手弧焊焊薄板时,常采用下坡焊,一方面是避免焊件烧穿,另一方面可以得到光滑的焊缝表面成形。

如果倾角过大,则会导致未焊透和熔池铁水溢流,使焊缝成形恶化,见图1—33(c)。

(4)坡口形状当其它条件不变时,增加坡口深度和宽度时,焊缝厚度略有增加,焊缝宽度略有增加,而余高显著减小,见图1—34。

图1—34坡口形状对焊缝形状的影响

(5)焊剂埋弧焊时,焊剂的成分、密度、颗粒度及堆积高度均对焊缝形状有一定影响。

当其它条件相同时,稳弧性较差的焊剂焊缝厚度较大、而焊缝宽度较小。

焊剂密度小,颗粒度大或堆积高度减小时,由于电弧四周压力减低,弧柱体积膨胀,电弧摆动范围扩大,因此焊缝厚度减小、焊缝宽度增加、余高略为减小。

此外,熔渣粘度对焊缝表面成形有很大影响,若粘度过大,使熔渣的透气性不良,熔池结晶时所排出的气体无法通过熔渣排除,使焊缝表面形成许多凹坑,成形恶化。

(6)保护气体成分气体保护焊时,保护气体的成分以及与此密切相关的熔滴过渡形式对焊缝形状有明显影响。

采用不同保护气体进行熔化极气体保护焊直流反接时,焊缝形状的变化,见图1—35。

射流过渡氩弧焊总是形成明显蘑菇状焊缝,氩气中加入O2、CO2或H2时,可使根部成形展宽,焊缝厚度略有增加。

颗粒状和短路过渡电弧焊则形成的焊缝形状宽而浅。

图1—35保护气体成分对焊缝形状的影响

(7)母材的化学成分母材的化学成分不同,在其它工艺因素不变的情况下,焊缝形状不一样,这一点在氩弧焊时特别明显。

如三种产地不同的0Cr18Ni19和0Cr18Ni12Mo2不锈钢,用钨极氩弧焊方法焊接,采用相同的焊接工艺参数时,所得焊缝形状的变化,见表1—10。

表1—10母材化学成分对焊缝形状的影响

钨棒端部45°

弧长2mm电流150A;

焊接速度300mm/min。