常压炉和鲁奇炉对比稿课件Word文档下载推荐.docx

《常压炉和鲁奇炉对比稿课件Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《常压炉和鲁奇炉对比稿课件Word文档下载推荐.docx(8页珍藏版)》请在冰豆网上搜索。

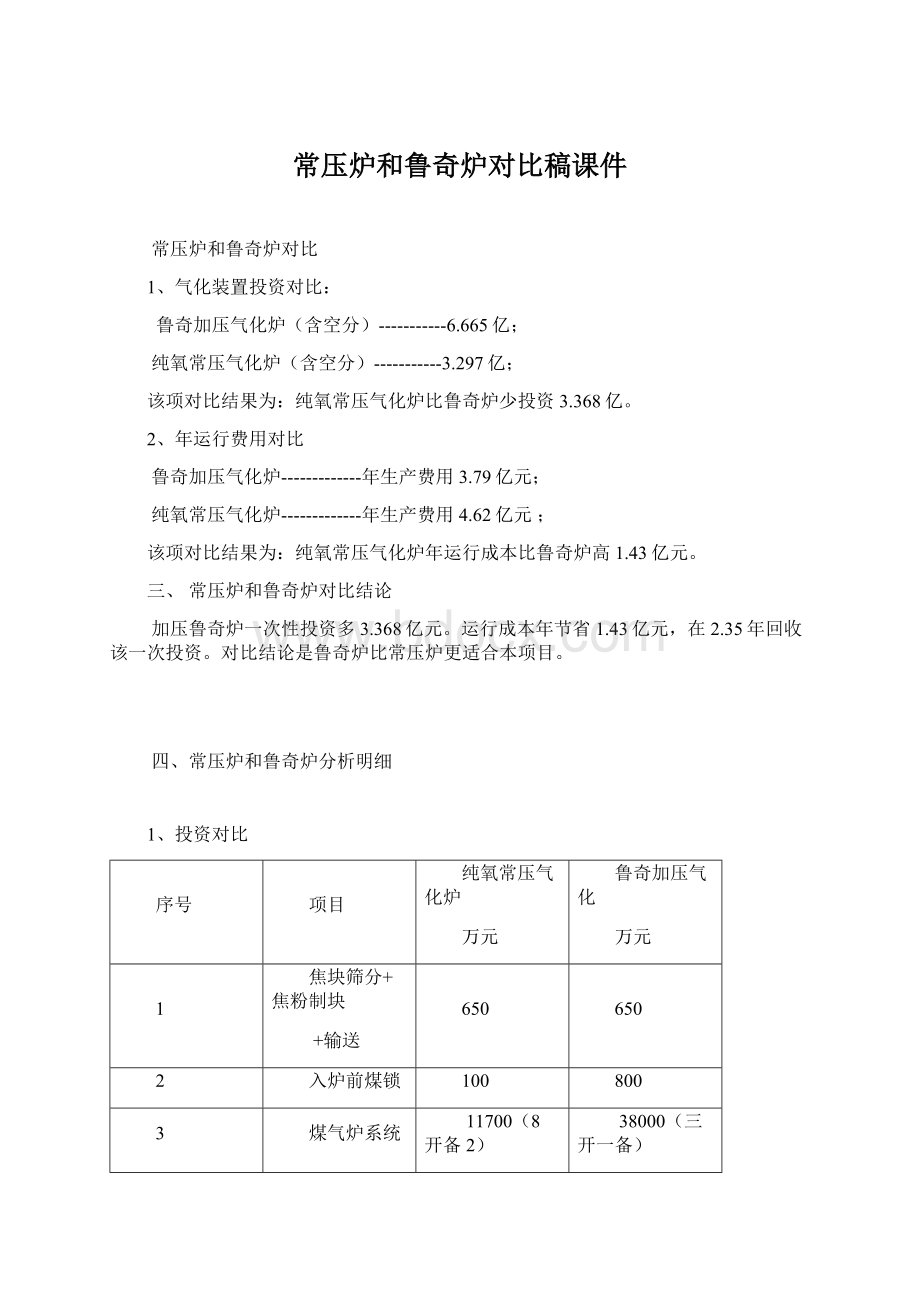

+输送

650

2

入炉前煤锁

100

800

3

煤气炉系统

11700(8开备2)

38000(三开一备)

5

循环水处理站(回收)

1220

12000

6

气柜+电除尘

1000

7

一级压缩机

二级压缩机

10000

8

空分

8000

15000(汽轮机拖动)

投资合计

3.297亿

6.665亿

差值

+3.368亿

纯氧常压气化炉比鲁奇炉少投资3.368亿

一年(8000小时)生产费用表

焦炭t/h

53

56

8000小时万元

(焦炭320元/t)

13568

14336

氧气耗Nm3/h

25920

19948

(氧气0,3元/Nm3)

6220.8

4787.52

蒸汽耗t/h

82

126

30(回收用)

(蒸汽120元/t)

7872

12096

4

电耗kwh

40800

1600

(电价0,57元/kwh)

18604.8

729.6

5合计

8000小时生产费用

46265.6

31949.12

+14316.68

对比结果:

纯氧常压气化炉年运行成本比鲁奇炉高1.43亿元。

3、气化煤气成分对比

气化方法

煤气成分(V%)

CO2

O2

CO

H2

N2

CH4

煤气热值

16.8

0.3

44.4

36.5

0.2

0.4

10.43MJ/Nm3

20.4

0.3

35.2

31.3

0.8

12

13.22MJ/Nm3

对比结果:

有效成分都适用本项目,鲁奇加压气化CH4偏高,可上LNG装置提升产品的附加值。

4、气化原料需求对比

项目

床层形式

固定床

排渣形式

固态

进料形式

块煤、型煤

适合的煤种

无烟煤、焦炭

褐煤、烟煤、焦炭

气化剂

氧气+蒸汽

气化压力Mpa

0.03

3.5~4.2

气化温度℃

1200

1100

煤的粒度要求mm

15~50

6~50

煤的灰份要求%

<25

<33

煤的灰熔点要求℃

>1200

单炉最大投煤量t/d

180

焦块和焦粉成型都能在两种炉型上使用。

5、噪声污染、泄漏率、操作人员数量

常压气化炉工艺压缩机的噪音是现在环保要求消除的一项要求,如果使用鲁奇炉工艺,不需要压缩机,噪声污染小。

常压气化占地面积较大、煤气流程长,泄漏率要高于煤气流程短的鲁奇炉,装置环境较差,粉尘产生量大,生产环境没有保障。

。

同时常压系统在事故状态下停车,例如停电时由于系统压力低,反应物无法送入火炬系统,只能排入大气中,安全和环保问题无法解决,随着环保要求的日益严格,常压不符合时代进步的要求。

鲁奇炉工艺不需要压缩机和电除尘操作工,减少定员28人(每班电除尘2人,压缩机3人,检修人员8)

6、运行周期和计划检修对比

常压气化炉工艺的主要故障在煤气炉10台炉每个月有1台炉大修,一台炉备用。

7台压缩机,每台压缩机要2个月维修一次。

这样对制氢系统的负荷波动频次17次。

不利于生产的安—稳—长—满—优运行。

鲁奇炉3开一备,运行周期10个月,没有压缩机。

一年只影响3次。

对比来讲鲁奇炉对制氢负荷影响次数,少于纯氧常压气化炉。

运行周期

8个月

10个月

计划检修

因计划检修,年影响制氢负荷17次

因计划检修,年影响制氢负荷3次

7、该项目选择鲁奇炉的七个优势

鲁奇碎煤固定床气化介绍:

鲁奇碎煤固定床气化,是德国鲁奇煤和石油技术公司在1926年开发的一种加压移动床煤气化设备。

目前共有近200多台工业装置,鲁奇炉现已发展到炉径为5.0m,每台产气量可达100000m/h,分别应用于美国、中国和南非。

碎煤加压气化采用自热式,逆流移动床生产工艺,气化炉为立式圆筒形结构,炉体由耐热钢板制成,有水夹套副产蒸汽,鲁奇碎煤固定床是干法排灰气化。

鲁奇炉是在高温高压下进行的复杂多相的物理化学反应过程,在本质上是将煤由高分子故态物质转变为低分子气态物质的过程,气化过程的基本反应就是碳与蒸汽的反应,即C+H2O=CO+H2。

在气化炉内煤由上部加入,气化剂逆流流动,煤在向下运动的过程中,在气化炉内煤由上至下大致分为四个区,即干燥区、干馏区、气化区、灰渣区。

气化区又分为氧化层、还原层和甲烷层。

各区、层间并没有明确的界面,只能视其主要反应特性进行分区、分层。

通过对国内外煤制气工艺技术分析,结合本项目原料、产品、规模特点,从生产的环保性、经济性、安全可靠性、投资省、技术适用性等方面考虑,本项目采用鲁奇加压气化技术,是最为适宜的。

具体分析如下:

1、鲁奇碎煤加压气化技术是目前世界上建厂数量最多的煤气化技术,运行中的气化炉达数百台。

鲁奇气化炉生产能力大、煤种适应性广,技术成熟,这是本项目选择该炉型的优势之一。

2、针对运行中的鲁奇气化炉气化成分中甲烷含量高(8~10%),不适合合成气使用的弱点。

该项目所需的只是全变换后的氢气,甲烷气选择上LNG装置来解决,发挥对能源的优化利用,这是本项目选择该炉型的优势之二。

3、针对运行的鲁奇气化炉气化成分中且含焦油、酚等物质,气化炉后需设置废水处理及回收等装置,用于造气生产流程长、投资大,生产的煤气比较适合城市煤气弱点。

该项目的气化装置全部采用焦碳为原料,所以鲁奇炉产生的焦油、酚类远低于同行业的鲁奇炉,也要比其他炉型低,所以产生的废水总量和污水含量也远远低于其他炉型,这是本项目选择该炉型的优势之三。

4、鲁奇加压气化采用碎煤加压技术,本项目的气化装置全部采用焦碳为原料,焦炭作为已经加工过的原料,焦炭的含N元素要低于气化煤,所以本项目气化炉作为源头第一步已经比同行业的气化炉在氨氮产生的环节有了一定降低氨氮的优势,这是本项目选择该炉型的优势之四。

5、本项目需要粗煤气为13.3万Nm3/h,规模上选用鲁奇炉是合适的,稳定供气是整个项目的基础。

如果选用其它大型化的炉型,在本项目生产上需要备炉率高,造成投资的大幅度增加;

选用小型炉带的占地很大,造成土地资源的浪费。

这是本项目选择该炉型的优势之五。

6、鲁奇炉新工艺中,将气化污水用于气化,大大降低了污水的产生量,这是本项目选择该炉型的优势之六。

8、GSP、Shell、鲁奇三种气化工艺比较

GSP、Shell、Lurgi三种气化工艺比较表

名称

GSP

Shell

Lurgi

原料要求

(1)褐煤?

无烟煤全部煤种,石油焦、油渣、生物质;

(2)粒径250μm~500μm含水2%干粉煤(褐煤8%);

(3)灰熔融性温度<1400℃;

(4)灰分1%~15%(灰熔点低时可放宽到20%)

无烟煤全部煤种;

(2)90%<100目含水2%干粉煤(褐煤8%);

(4)灰分8%~15%(灰熔点低时可放宽到20%)

除主焦煤外全部煤种,5-50mm碎煤,含水35%以下,灰25%以下,

灰熔点=1200℃

气化温度/℃

1450~1550

取决煤灰熔点,在DT-ST间操作

气化压力/Mpa

4.0

3-4.0

气化工艺特点

干粉煤供料,顶部单喷嘴,承压外壳内有水冷壁,激冷流程,由水冷壁回收少量蒸汽,除喷嘴外材质全为碳钢

干粉煤供料,下部多喷嘴对喷,承压外壳内有水冷壁,废锅流程,充分回收废热产蒸汽,材质碳钢、合金钢、不锈钢;

干法过滤+洗涤除尘,透平循环,煤气冷激炉出口粗煤气

粒状煤供料,固体物料和气化剂逆流接触,煤通过锁斗加入到气化炉,通过灰锁斗将灰排出炉外,气化炉由承压外壳、水夹套、转动炉篦组成,炉内物料明显分为干燥、干馏、煤气化洗涤除焦油/尘后进入废锅。

材质为碳钢

单台气化炉尺寸/mm

投煤2000t/d

φ内=3500

H-17000

投煤2300t/d

φ内=4600

H=31640

投煤量800-1000t/d

φ内=4000H=11000

耐火砖或水冷壁寿命/年

20年

喷嘴寿命

10年,前端部分1年

1年~1.5年

气化炉台数(1200×

106m3/d)

16

46

冷激室或废锅尺寸/mm

冷激室φ内=3500

约为2500

洗涤+废锅

除尘冷却方式

分离+洗涤

干式过滤+洗涤

洗涤

去变换温度/℃

220

40

180~185

标煤消耗t/106kJ

(包括干燥)34.2

33

氧耗Nm3/106kJ(99.6%)

29

10

电耗kW/106kJ

3.6

5.8

碳转化率%

99

冷气效率%

80

气化热效率%

90

96

投资万元

(1200×

106Nm3/d)

967000(其中空分522000)

1272000(其中空分522000)

480000(其中空分184000)

由上表可知:

成熟的气流床气化工艺与Lurgi相比在消耗指标上差别最大的是氧气消耗,Shell、GSP气化是Lurgi气化2.9倍;

电:

Shell是Lurgi气化19倍,GSP是Lurgi12倍;

投资相差也很大:

Shell投资是Lurgi的2.6倍,GSP是Lurgi的2倍,造成投资大的主要原因除气化装置外,空分装置规模影响更大。