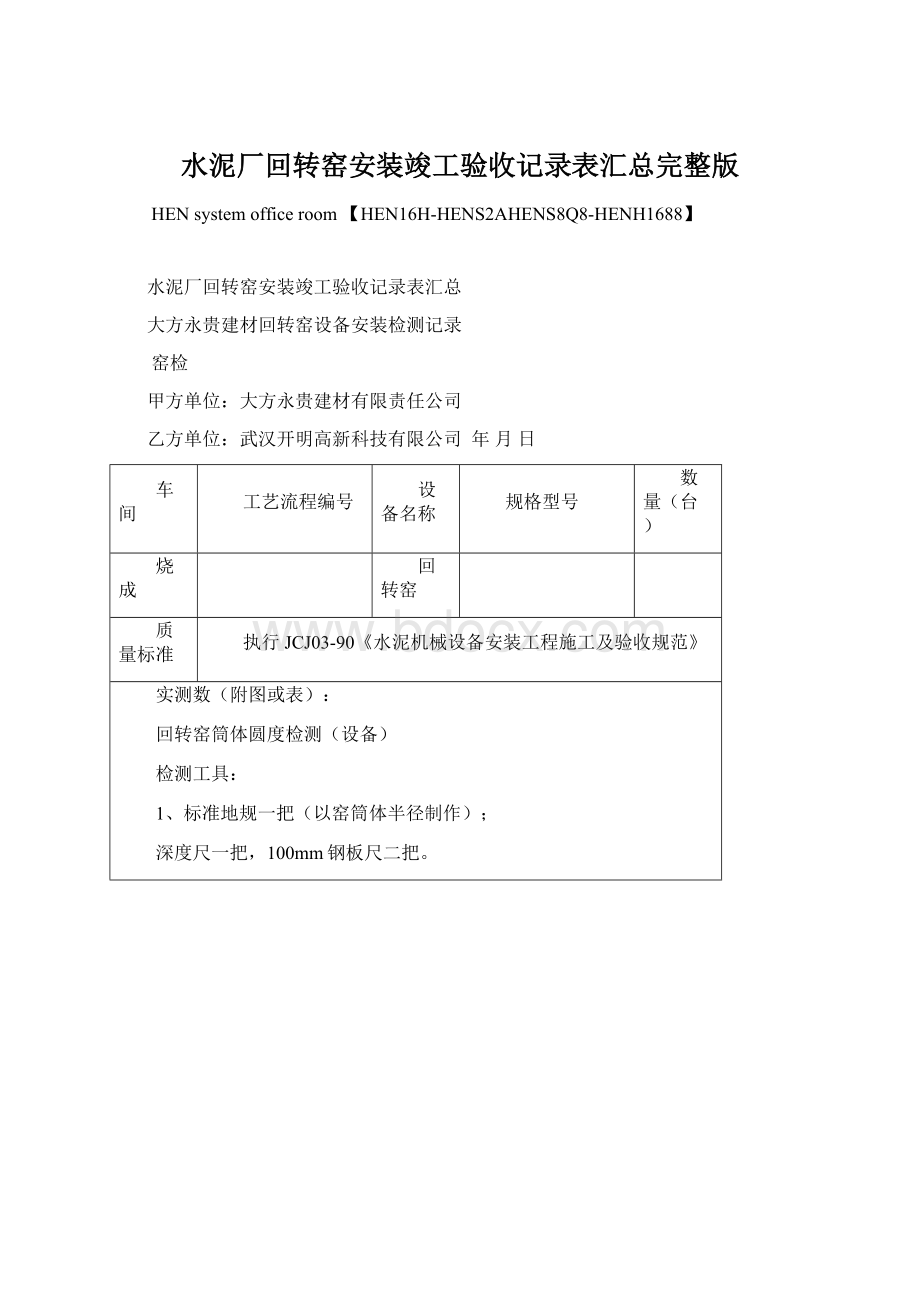

水泥厂回转窑安装竣工验收记录表汇总完整版Word格式文档下载.docx

《水泥厂回转窑安装竣工验收记录表汇总完整版Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《水泥厂回转窑安装竣工验收记录表汇总完整版Word格式文档下载.docx(26页珍藏版)》请在冰豆网上搜索。

4

5

6

7

8

9

10

11

12

13

14

15

16

D1

D1-1

D1-2

D2

D2-1

D2-2

D3

D3-1

D3-2

D4

D4-1

D4-2

D5

D5-1

D5-2

D6

D6-1

D6-2

D7

D7-1

D7-2

D8

D8-1

D8-2

各节筒体端面号

Dmax-Dmin

圆度偏差(同一断面最大与最小直径差)不得大于,轮带下筒节长和大齿圈下筒节不得大于是。

注:

采用四点找圆心法,画出窑筒体测量断面的圆心。

甲方单位

代表

乙方单位

武汉开明高新科技有限公司年月日

回转窑筒体圆周度检测(设备)

各节筒体端面编号

C1-1

C1-2

C2-1

C2-2

C3-1

C3-2

C4-1

C4-2

C5-1

C5-2

C6-1

C6-2

C7-1

C7-2

C8-1

C8-2

圆周长度实测

两对接接口圆周长度应相等,偏差不得大于,最大不得大于7mm。

回转窑筒体组对测量记录(利用钢丝绳找正法)

理论允许偏差

上

(标准值)

高

(测量值)

高端

低

低端

下

≯1

中左

中右

≯

单位:

mm

下

窑体对接和窑体轴线检查记录

检查内容

检查结果

窑体对接

1、在对接前应检查飞边,毛刺、油漆,铁锈等污物。

2、纵向焊缝应互相错开,错开角度不应小于

45°

窑体错边量不得大于

2mm

窑体轴线检查

筒体中心的径向圆跳动

1、大齿圈及轮带处筒体中心的径向圆跳动不得大于

4mm

2、其余部位筒体中心的径向圆跳动不得大于

12mm

3、窑头及窑尾处径向圆跳动不得大于

5mm

1、轮带与托轮接触面长度不应小于其工作面的

70%

2、窑体轴线调整后,检查轮带宽度中心线与托轮宽度中心的距离(考虑了设计规定的膨胀量后,偏差不应大于

3mm

窑筒体接口检查调整后,利用激光经纬仪对窑中心检测记录

测量数据:

位置

D1B

D2A

Ⅲ

轮带

D2B

D3A

D3B

D4A

D4B

D5A

数据

Ⅱ

D5B

D6A

D6B

D7A

D7B

D8A

Ⅰ

D8B

所有数据均系采用图示直角坐标读出。

激光经纬仪、直角坐标纸、手电筒。

回转窑筒体中心的径向圆跳动测量NO:

窑筒体焊接前

标板测量法

测点

测量数值

相对差值

图纸要求

此项测量和检查并要进行微调工序,

应按合同要求或业主需求来做。

窑筒体焊接前各挡轮带测量结果如下:

编号

差值

17

18

19

20

21

22

23

24

轮带处筒体中心径向圆跳动测量NO:

窑筒体焊接后

窑筒体焊接完后,利用激光经纬仪对窑中心检测记录

窑体焊接质量检查

检查内容及质量标准

焊缝外观检查

1、焊缝表面应呈平滑细鳞的形状,接点处无凹凸现象。

2、焊缝表面及热影响区域不都有裂纹。

3、焊缝咬边深度不得大于0.5mm,咬边连续长度不得大于100mm,焊缝咬边总长度不得大于该焊缝长度的10%。

4、焊接高度:

筒体外部不得大于3mm;

筒体内部烧成带不得大于0.5mm,其它区段不得大于1.5mm;

焊缝的最低点不得低于筒体表面,并应饱满。

焊缝的探伤检查

1、探伤检查人员必须持考试合格证。

2、采用超声波探伤时,每条焊缝均应检查,探伤长度为焊缝的25%。

质量评定达JB1152中的Ⅱ级为合格。

对超声波探伤检查时发现的疑点,必须用射线探伤检查。

3、采用射线探伤时,每条焊缝均匀检查探伤长度为15%,其中焊缝交叉必须重点检查。

质量评定达GB3323中的Ⅲ级为合格。

4、焊缝不合格时,应对该焊缝加倍长度检查,若再不合格时则对其焊缝做100%检查。

5、焊缝的任何部位返修次数不得超过两次,超过两次须由技术总负责人批准,并且记录存档。

筒体长度及轮带间距测量示意图

长度及间距

L

L1

L2

L3

L4

实测数据

公差

△

△1

△2

△3

△4

允许公差

1000L

100011

100012

100013

100014

窑筒体焊接后各挡轮带测量结果如下:

回转窑单机试车检查记录

(1)(检查结果可另加附页)

检查结果

试运转前

1、托轮表面和轮带表面有无杂物,电焊渣等。

2、轮带内表面与轮带垫板表面清洁情况进行检查。

3、传动大小齿轮情况,齿轮内有无杂物等。

4、窑头、窑尾窑封情况及所有紧固件螺帽是否有松动。

5、电气设备检查、基础沉降情况检查、供水、油路检查等。

试运转过程中

6、传动轴承运转对液压轴承的温度不得超过70℃。

7、传动轴承运转对滑动轴承和铜瓦的温度不得超过65℃。

8、传动轴承运转对钨金瓦的温度不得超过55℃。

9、循环供油系统进入滑动轴承的油压为~。

10、循环供油系统进入减速机和滚动轴承的油压为~。

11、大窑托轮轴承冷却水供水量应符合设计要求,进出口水温差≯15℃

12、对设备的振动情况按规定数据检查,过大振动应停机检查。

13、检查管路、密封处有无漏水、漏油、漏风现象。

14、检查设备有无卡路、异常响声、各零部件在运转中有无移动和松动现象。

15、检查电气设备的各种仪表是否灵活、准确、电压、电流值在运行过程中的稳定值是否与额定参数相符。

16、检查窑体串动情况,做好托轮的调试(调整)工作,并有记录。

17、检查主、辅减速机及开式传动齿轮的齿合,不应有不正常的响声。

窑体和轮带不应有振动现象。

18、检查各托轮与轮带的接触长度应为轮带宽度的70%以上。

19、检查挡风圈、密封装置不应有局部摩擦现象。

试运转后

20、检查各轴瓦的研磨情况,传动齿轮和减速机的啮合情况,齿轮的啮合面不应有点蚀、斑疤、伤痕等缺陷,并有记录。

21、检查润滑油油质有无变化,油内是否有铁、铜末,滤油器内滤油网上有无污物。

22、检查地脚螺栓、紧固螺栓、连结螺栓及键销等固定件有无松动。

23、检查电气设备各开关、各仪表指针是否复位。

回转窑单机试车检查记录

(2)

规范要求

试车时间

实际开机

时间

实际停机时间

环境温度

℃

轴承运转及温升情况规范要求

主电机

额定电流

A

启动电流

正常运转电流

主电机输

出端转速

r/min

辅电机

辅电机输出端转速

主传动运转回转窑转速

辅助传动运转回转窑转速

序号

主要测温点检查记录(每30分钟检查一次)℃

测温部位(点)

回转窑托轮组各档轴承按施工现场实际托轮组检查

1#—1轴承

滑≯65℃

,

滚

70

1#—2轴承

1#—3轴承

1#—4轴承

2#—1轴承

2#—2轴承

2#—3轴承

2#—4轴承

3#—1轴承

3#—2轴承

3#—3轴承

3#—4轴承

25

传动装置各轴承

主电机输出端

26

主电机闭端

27

辅助电机输出端

28

辅助电机闭端

29

主减速机输出端

30

主减速机输入端

31

辅助减速机输出端

32

辅助减速机输入端

33

小齿轮闭端

34

小齿轮输入端