14丁二醇国内外生产消费情况Word格式文档下载.docx

《14丁二醇国内外生产消费情况Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《14丁二醇国内外生产消费情况Word格式文档下载.docx(22页珍藏版)》请在冰豆网上搜索。

1,4-丁二醇为无色油状液体,可燃,味苦,能与水混溶。

溶于甲醇、乙醇、丙酮,微溶于乙醚。

在冷却剂中凝固成无色针状结晶,与稀硝酸反应成丁二酸,遇碳酸钾溶液产生沉淀。

禁忌物:

强氧化剂、酰基氯、酸酐、强酸。

1,4-丁二醇的质量标准:

Q/(HG)SJ773-1998。

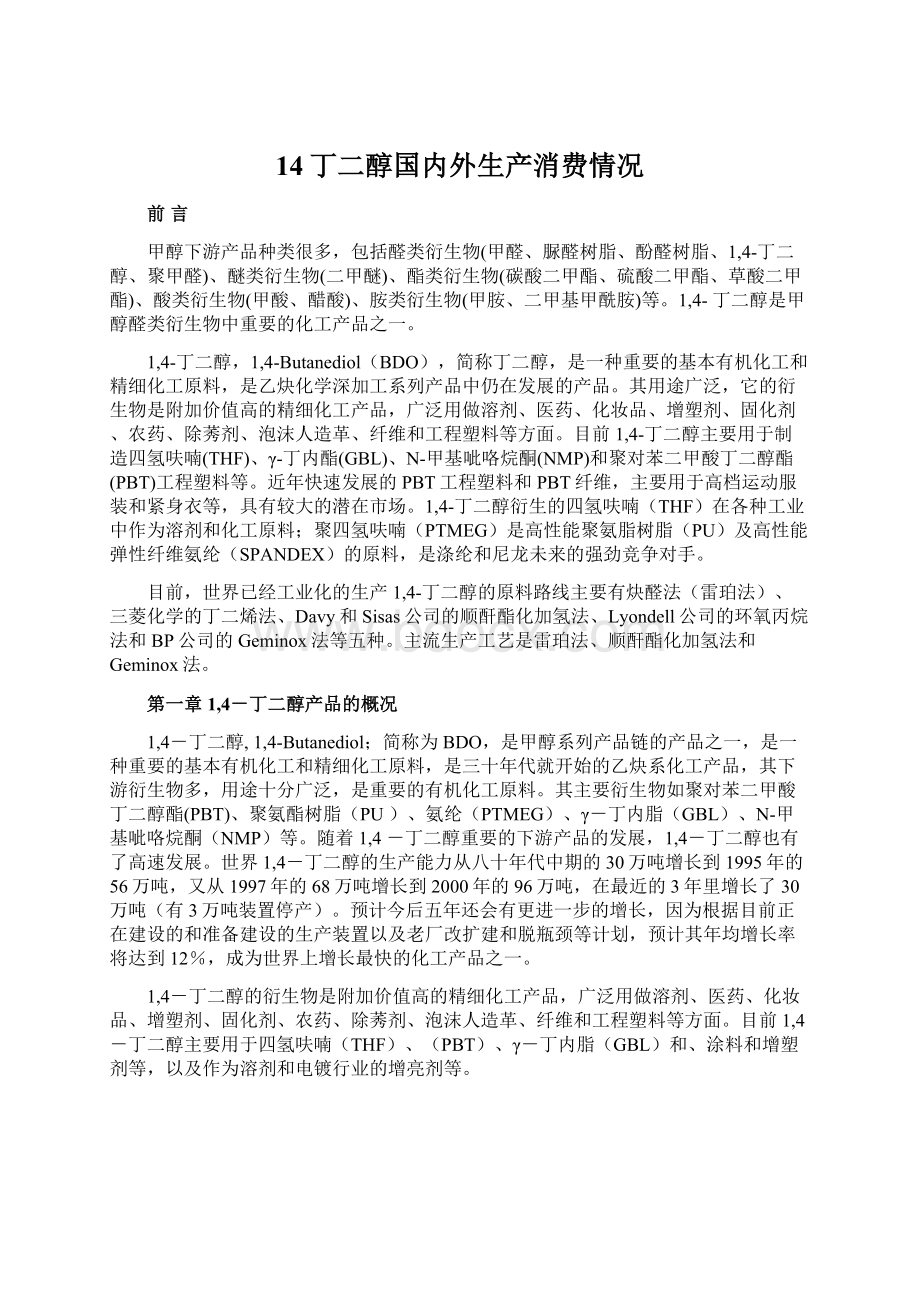

1,4-丁二醇的物理性质见表1。

色谱标准物(色标)GCS:

含量:

99.5%~99.9%

水分含量:

≤0.05%

表1:

1,4-丁二醇的物理性质

项目

指标

外观

无色透明液体

闪点(开杯)

155℃

粘度(20℃)

91.6mPa.s

(闭杯)

121℃

(50℃)

23mPa.s

表面张力(20℃)

45.27Mn/m

密度(20℃)

1.017g/cm3

比热容(20℃)

2.2J/(g.K)

(25℃)

1.015g/cm3

溶化潜热

16.3kJ/g

凝固点(纯品)

20.2℃

蒸发热(203.5℃)

56.5J/g

(0.5%水份)

19℃

引燃温度

354℃

折射率(20℃)

1.446

自燃温度

402℃

1.4446

临界温度

溶解性

微溶于乙醚,与水混溶,溶于乙醇等

沸点

228~230℃

LD50:

2200mg/kg(小鼠经口),1800mg/kg(大鼠经口)

燃烧热

601.6kj/mol

燃烧(分解)产物

一氧化碳、二氧化碳

1.31,4-丁二醇的用途

1,4-丁二醇是一种重要的基本有机化工和精细化工原料。

尤其衍生物更是附加价值高的精细化工产品,广泛用作溶剂、医药、化妆品、增塑剂、固化剂、农药、除莠剂、人造革、纤维、工程塑料等方面。

1,4-丁二醇用作制造四氢呋喃(THF)、γ-丁内酯(GBL)、N-甲基呲咯烷酮(NMP)等。

20世纪70年代以来,由于聚氨酯工业和聚对苯二甲酸丁二醇酯(PBT)工程塑料的迅速发展,促进了1,4-丁二醇的发展。

近年来PBT工程塑料和PBT纤维,因其易加工,优异的电性能、机械及耐热性能,而被广泛应用于汽车、机械、电子和电气等工业。

PBT纤维具有优异的弹性(优于尼龙),染色性和吸水性好,手感丰满,主要用于高档运动服,妇女内衣和紧身衣等,具有一定的潜在市场。

1,4-丁二醇的主要应用领域见表2。

1,4-丁二醇主要有3条产品链:

(1)生产四氢呋喃,约占1,4-丁二醇消费量的60%,四氢呋喃经开环聚合生产聚过亚四基醚二醇(PTMEG)、医药中间体或直接用作溶剂;

(2)生产γ-丁內脂,约占1,4-丁二醇消费量的20%,γ-丁內脂再进一步与乙炔生产2-吡咯烷酮、乙烯基吡咯烷酮及聚乙烯基吡咯烷酮;

(3)生产用于家电业、彩电行业的PBT树脂;

约占1,4-丁二醇消费量的9%。

上述三大类用途使1,4-丁二醇产量大增,一跃成为重要的基本有机化工

产品。

表2:

1,4-丁二醇的主要应用领域

序号

应用领域

产品主要用途

1

THF

1.作为溶剂,可以用于医药、香料和化工等行业。

2.作为化工原料,可以生产聚四亚甲基乙二醇醚(PTMEG)、四氢噻吩、吡喏烷酮、2,3-二氯四氢呋喃、1,4-二氯乙烷、丁内脂、戊内脂、油墨和香料等。

3.生产聚醚,是聚氨酯超软弹性纤维及高弹性橡胶的最佳材料。

2

GBL

1.作为溶剂,可溶解PVC、PAN、PVB及环氧树脂等多种高聚物;

是清漆、喷漆及电容器电解液的特殊溶剂。

2.生产除草剂(二氯代苯氧基丁酸)、偶氮染料、蛋氨酸、香料、除草剂、医药(如脑康复)、及NMP(N-甲基吡咯烷酮)、γ-丁内酰胺和NVP(N-乙烯基吡喏烷酮)等。

3

PBT

1.工程塑料,可以用于汽车、电子电器、轻工及工业部件中。

2.新型纤维,弹性好、手感好、化学特性优良,适于做薄型织物。

3.生产薄膜及光导纤维。

4

PU

用于制造轮子轮胎、液压密封件、管道衬里、汽车仪表盘和保险杠、滑雪靴鞋底原液、胶粘剂、弹性体、浆料和合成皮革等。

5

其它

作为溶剂、涂料和增塑剂原料、化学品和药品生产的中间体以及电镀行业中用作增亮剂等。

1.41,4-丁二醇的安全

灭火方法:

雾状水、泡沫、干粉、二氧化碳、砂土;

其蒸气比空气重,易在低处聚集,封闭区域内的蒸气遇火能爆炸,如果该物质或被污染的流体进入水路,通知有潜在水体污染的下游用户,通知地方卫生、消防官员和污染控制部门;

在安全防爆距离以外,使用雾状水冷却暴露的容器;

若冷却水流不起作用(排放音量、音调升高,罐体变色或有任何变形的迹象),立即撤离到安全区域。

毒性属低毒类。

包装及贮运:

采用铝、镀锌铁桶或塑料桶包装,或以槽车按易燃有毒物品贮运。

因熔点高达20℃,槽车中应装有加热管。

储运注意事项:

储存于阴凉、通风仓间内,远离火种、热源,防止阳光直射,保持容器密封,应与氧化剂、酸类分开存放,搬运时轻装轻卸,保持包装完整,防止洒漏。

切忌混储。

配备相应品种和数量的消防器材。

储区应备有泄漏应急处理设备和合适的收容材料。

第二章1,4-丁二醇产品的生产工艺

生产1,4-丁二醇的工艺路线有很多种,多达17种以上。

目前,已经工业化的生产1,4-丁二醇的原料路线主要有以下几种:

Reppe法(雷珀法)、丁二烯法、环氧丙烷法、顺酐酯化加氢法、Geminox法等。

世界1,4-丁二醇各种工艺相互替代的可能性不大,其中顺酐酯化加氢法是发展方向,生产能力在逐步提高,是世界发展的趋势,但受顺酐原料价格等因素的影响较大。

根据目前我国原料和技术现状,我国1,4-丁二醇生产工艺大部分采用国外改良Reppe法(雷珀法)。

生产1,4-丁二醇的原料主要路线:

(1)以甲醛和乙炔(电石气)为原料的Reppe法;

(2)以丁二烯和醋酸为原料的丁二烯乙酰氧基化法;

(3)以环氧丙烷/烯丙醇为原料的环氧丙烷法;

(4)以正丁烷/顺酐为原料的方法;

(5)BP/鲁奇Geminox新工艺。

其中第3种和第4种工艺路线又分别根据初始原料的不同而被分别称之为环氧丙烷法、烯丙醇法、正丁烷法和顺酐法。

1,4-丁二醇的生产工艺方法简图见图1,1,4-丁二醇工艺流程图见图2。

图11,4-丁二醇的生产工艺简图

图21,4-丁二醇工艺流程图

2.11,4-丁二醇的几种生产工艺介绍

2.1.1Reppe法(醛炔合成法)

Reppe法是由30年代德国I.G法本公司(BASF公司的前身)Reppe等人开发成功,并最早于1940年由德国BASF公司实现工业化的生产的1,4-丁二醇生产工艺方法。

该法是1,4-丁二醇的主要生产方法,应用该法生产的1,4-丁二醇占世界总产量的40%左右。

是以乙炔和甲醛为原料,经合成、加氢两步生成1,4-丁二醇:

(1)乙炔和甲醛反应生成1,4-丁炔二醇及副产物炔丙醇;

(2)1,4-丁炔二醇加氢生成1,4-丁二醇。

其工艺流程根据反应器形式大致可分为两种:

一种是BASF、DuPont公司采用的悬浮床流程;

另一种是GAF公司采用的淤浆床流程。

二者的主要差别在于催化剂与产物的分离方式不同。

BASF、DuPont工艺中催化剂与产物在反应器内分离,GAF流程则在反应器外分离。

是以乙炔和甲醛为主要原料,在铜催化作用下生成1,4-丁炔二醇,然后再加氢生成1,4-丁二醇。

Reppe法具有传统法和改良法2种,在经典法中,催化剂与产品无需分离,操作费用低,但是由于乙炔分压较高,有爆炸的危险,因此反应器设计的安全系数高达12~20倍,致使反应装置庞大,设备造价昂贵,投资高。

另外,乙炔聚合会生成聚乙炔,导致催化剂失活,聚乙炔也会堵塞管道,从而缩短生产周期,降低生产能力。

由于该法有以上缺点,国外1,4-丁二醇装置大多数都采用了改良低压工艺。

改良法由美国GAF公司开发成功并广泛应用于工业生产。

该工艺采用乙炔亚铜/铋为催化剂,使丁炔二醇合成能在较低的乙炔分压下进行,乙炔分压不超过0.14MPa(乙炔的自身分解压力),反应器配有专门的过滤系统,便于催化剂和反应物在反应器内分离,从而减少聚合物的生成,消除了管道堵塞,而且催化剂可以阻火防爆,不会因为减少乙炔和甲醛而永久钝化。

进料组成较灵活,甲醛水溶液中甲酸含量可为2%~10%,乙炔进料时不需惰性气体稀释。

反应物经过滤、离心分离,将催化剂送回反应器循环使用,滤液送丁炔二醇到提纯塔,脱掉丙炔醇后得到35%的丁炔二醇水溶液。

丁炔二醇采用两段加氢,丁炔二醇加氢生成丁烯二醇和1,4-丁二醇中采用改良的Pd/C催化剂,加氢总转化率为100%,丁炔二醇的选择性为95%。

据介绍,由于采用改良的低压反应催化剂,其操作和投资费用比传统Reppe法的费用减少了10%~20%。

(1)炔化

HC≡CH+2HCHO—→HOCH2C≡CCH2OH

(2)氢化

(H2)

HOCH2C≡CCH2OH+2H2—→HOCH2CH2CH2CH2OH

2.1.2丁二烯法

2.1.2.1丁二烯乙酰氧基化法

该工艺方法是20世纪70年代由日本三菱化成开发成功的。

该工艺方法分为3步,首先是丁二烯与醋酸和氧气发生乙酰化反应,生成1,4-二乙酰氧基丁烯;

然后催化加氢生成1,4-二烯乙酰氧基丁烷;

最后水解制得1,4-丁二醇。

此工艺方法原料易得,工艺安全,技术可靠,无公害,高价值的THF无需由1,4-丁二醇脱水得到,并可任意调节产物1,4-丁二醇和THF的比例。

但是,整个工艺流程长,投资大,水蒸气消耗量高,只有在合理的规模下才具有竞争力。

反应过程如下:

(1)酰氧基化[选择性90%]

CH2=CHCH=CH2+2CH3COOH+(1/2)O2—→CH3COOCH2CH=CHCH2OOCCH2+H2O

(2)加氢反应[选择性97%]

CH3COOCH2CH=CHCH2OOCCH3+H2→CH3COO(CH2)4OOCCH3+CH3COOH

(3)水解反应[选择性100%]

CH2COO(CH2)4OOCCH3+H2O→(60℃)HO(CH2)4OH+CH3COOH→(50℃)BDO+CH3COOH

2.1.2.2丁二烯氯化法

该工艺分丁二烯气相氯化和碱解、加氢三步。

工艺条件不苛刻,产品收率和

纯度都比较高,但是由于该工艺消耗大量氯气,目前尚未实现工业化。

2.1.3环氧丙烷/烯丙醇法(可乐丽法)

美国LYONDELL化学公司(原Arco化学公司)和日本可乐丽公司(KURARY)成功开发了由环氧丙烷为原料合成1,4-丁二醇的工业化方法。

该工艺方法首先将环氧丙烷异构化制成烯丙醇,然后烯丙醇在铑系催化剂作用下,液相加氢甲酰化生成4-羟基丁醛,最后再加氢生成1,4-丁二醇。

该工艺催化剂可循环使用、寿命长、能耗低、加氢甲酰化及加氢均为液相反应,生产负荷容易调节。

台湾大连开发了烯丙醇法工艺技术,该技术与利安德的技术基本相似,但是该公司的原料烯丙醇是通过醋酸烯丙基酯得到。

其化学反应与利用烯丙乙酰氧基化生产醋酸乙烯相似。

醋酸烯丙基酯通过脱水转化为烯丙醇,回收联产品醋酸用以循环。

反应式如下:

1)甲酰化反应(选择性80%)

CH2=CHCH2OH+CO+H2—→HOCH2CH2CH2CHO

2)加氢反应(选择性98%)

HOCH2CH2CH2CHO+H2—→HO(CH2)4OH

2.1.4丁烷/顺酐法

2.1.4.1顺酐直接加氢法(正丁烷-顺酐-1,4-丁二醇联合法)

顺酐酯化加氢法是70年代由日本三菱油化和三菱化成开发的顺酐直接加氢工艺,该工艺的特点是顺丁烯二酸酐在加氢过程中除了生产BDO之外,还可以同时生成THF和GBL等产品,设置不同的工艺条件可以改变产品的组成。

该工艺是将正丁烷制顺酐的气相氧化法和顺酐加氢技术结合起来的生产方法。

仍以C4馏分为原料,整个流程包括顺酐生产、马来酸加氢及BDO精制。

与顺酐酯化加氢法相比,该工艺以正丁烷氧化产物顺酐水溶液直接加氢为BD0,免去了顺酐脱水、提纯和酯化工序,将主要工序从8道减为4道,从而缩短了整个流程,减少了设备台数。

2.1.4.2顺酐酯化加氢法

顺酐酯化加氢法是由英国戴维(Davy)工艺技术公司开发的顺酐酯化加氢工艺,该方法有三个步骤:

(1)顺酐与乙醇酯化发生反应;

(2)顺丁烯二酸二乙酯加氢氢解制得BDO;

(3)反应产物分离精制。

通过调节工艺条件,可以改变BDO、GBL与THF的比例。

由于该工艺的BDO生产具有成本优势,所以近几年采用该工艺建设的新装置较多,也是BDO生产工艺主要发展趋势。

戴维顺酐工艺路线的主要优点在于通过调节工艺条件,可以改变1,4-丁二醇、γ-丁内酯(GBL)、四氢呋喃(THF)的产出比例。

工业装置中如要设计1,4-丁二醇产量达最大值,可依据1,4-丁二醇和γ-丁内酯之间的化学平衡,采取将γ-丁内酯循环,直至γ-丁内酯耗尽的方法,以使1,4-丁二醇产量达最大值。

另外,戴维顺酐工艺还具有其它的一些优点,如酯的转化率较高,反应条件温和,设备材质要求不高,催化剂价格低,寿命长,投资和生产成本均较低,1,4-丁二醇和四氢呋喃比例调节范围宽。

正丁烷/顺酐工艺实际上是将正丁烷转化为顺酐的气相氧化法和顺酐加氢技术结合起来,仍以C4馏分为原料,整个流程包括顺酐生产、马来酸加氢及1,4-丁二醇精制。

该工艺只需要经过加氢和精制就能得到1,4-丁二醇,不需酯化工序,缩短了整个流程,减少了设备台数,相应降低了投资和操作维修费用,对顺酐纯度要求比较低。

该工艺中催化剂的选择性高,使用寿命长,不需要更换催化剂,副产物生成量少,几乎能使顺酐全部转化为1,4-丁二醇,在加氢、回收和提纯工序对工艺条件稍加修改,也可生产四氢呋喃和γ-丁内酯。

生产过程为:

正丁烷(空气催化氧化)—→顺酐(与水充分接触)—→顺酸(在液相中两步催化加氢)—→BDO(精馏脱水)—→高纯度产品。

2.1.5BP/鲁奇Geminox新工艺

20世纪90年代,英国BP和德国鲁奇公司合作开发成功以C4馏分为原料的Geminox工艺,即正丁烷先氧化成顺酐,再水合成顺酸,经加氢制得1,4-丁二醇。

简化了工艺,使生产成本下降,更具竞争力。

BPAmoco&

LurgiGeminox工艺使用正丁烷流化氧化工艺生产马来酸,马来酸氢解生成丁二醇、四氢呋喃和γ-丁内酯。

反应过程:

(1)酯化反应

(2)加氢反应

2.1.6以丁烷(MA)为原料的Sisas法

该工艺是将丁烷(MA)氧化成γ-丁内酯(GBL),GBL再进一步加氢成THF和BDO。

Sisas公司采用的新专利技术,可使MA制BDO的步骤减少一步。

上述BDO的6种主流生产工艺的特点各不相同,生产中可根据具体情况进行选用。

2.1.7其它创新技术

2.1.7.1生物转化技术

这种生物转化技术是由美国一些研究机构联合开发的酶法工艺,将葡萄糖转化为丁二酸(琥珀酸),再采用适当催化剂将丁二酸转化成BDO。

该工艺的特点是易于操作,可达世界规模级(100kt/a),同时生产成本低。

北美研究机构组成的基团已得到美国能源部替代原料计划的支持,他们分别与应用碳化学公司和Arkenol公司合作,旨在使该工艺推向工业化。

此外,三菱公司与DuPont公司也在进行相关研究。

从发展前途看,这种生物转化工艺的生产费用可望与已实现工业化的工艺相竞争。

2.1.7.2陶氏化学公司的1,2-环氧-3-丁烯(EpB)选择性水解直接制BDO的方法

1,2-环氧-3-丁烯(EpB)可由丁二烯通过与烷基氢过氧化物反应或银催化空气氧化的途径制成。

通常在存在酸催化剂的条件下,EpB水解的主要产物不是1,4-丁烯二醇,而是其异构物1,2-丁烯二醇。

虽然1,2-丁烯二醇可以转成所需要的异构物,但需增加一道生产工序,并且最后得到的是很难分离的异构物的混合物。

现在,T.Remams等声称发明了一种新的催化剂,能有选择地使1,2-环氧-3-丁烯直接水解成所需的1,4-丁二醇,该催化剂由沸石、金属卤化物和质子惰性溶剂组成。

2.1.7.3绿色工艺

EastmanChemical公司开发了一种由丁二烯制BDO的新工艺,这种被称为“无污染的绿色工艺”由4个步骤完成:

首先是在银催化剂作用下,丁二烯氧化为3,4-环氧-1-丁烯(EpB),EpB再经热重排生成2,5-二氢呋喃,后者加氢还原成THF,最后THF水解生成BDO。

2.21.4-丁二醇的几种生产工艺方法比较

通过对以上几种工艺方法的介绍,将各种方法的优缺点汇总,如表3所示,从表中我們可以看出,由于顺酐法和丁二烯法具有表中所总结出的一些优点,如丁二烯法原料来源丰富,操作条件温和,无公害以及可以联产高附加值的THF,而顺酐法具有投资成本少,三废量少,而且可联产高附加值的GBL和THF,因此在今后的发展前景较好,在同行业具有较強的竞争能力,而REPPE法由于自身的一些不足之外将会逐渐地被淘汰。

BDO主要工艺方法的优缺点比较见表3。

BDO各种生产工艺的演变过程见表4。

表3:

BDO主要工艺方法的优缺点比较

生产方法

专利商

工艺特点

优点

缺点

改良Reppe法

BASF

①工艺成熟,副产品少

②流程短,产品收率高

③投资低,适于大规模生产

④催化剂活性高,寿命长

⑤操作压力低,生产安全

①原料乙炔远程贮运有危险

②廉价乙炔获得量有限

③操作条件苛刻

丁二烯乙酰氧基化法

三菱化成

①原料便宜易得

②操作条件温和

③可联产THF,废液量少

①投资高

②流程长、能耗大

③设备腐蚀严重

丙烯醇法

可乐丽

①投资低、工艺简单

②催化剂寿命长

③系统中蒸气能有效利用

①羰基化反应选择性低

②副产物较多

顺酐酯化加氢法

Davy

①反应条件温和

②设备材质要求不高

③投资和生产成本均较低

④酯的转化率高

⑤催化剂价格低、选择性高

工艺流程较长

顺酐直接加氢法

BP/Lurgi

①流程短,设备台数少

②投资低,生产成本低

③副产物少

④顺酐可直接酯化

⑤可联产THF和GBL

顺酐成本高,生产成本高

表4:

各种工艺方法的演变过程

年代

工艺方法

技术开发和改进公司

应用情况

1940-

经典Reppe法

巴斯夫(BASF)

基本淘汰

GAF

使用中

新改良Reppe法

LINDE&

SK

1970-

丁二烯乙酰基氧化法

顺酐直接加氢

三菱油化和三菱化成

丁二烯氯化法

东洋曹达

1980-

顺酐酯化加氢

戴维公司

丁烷-顺酐法

LurgiGeminox

1990-

环氧丙烷法

利安德

2.31,4-丁二醇的几种生产工艺技术经济比较

Reppe法是目前国内生产BDO的主流生产工艺。

该法的生产成本在很大程度上取决于原料乙炔的来源和价格,从乙炔来源看,以石油裂解制乙烯副产物乙炔的成本最低,但可供应量有限;

其次是天然气部分氧化法制乙炔;

而高能耗的电石法乙炔生产成本最高,目前国内主要采用的就是电石法乙炔生产BDO,不仅规模小,而且生产成本和销售价太高。

所以该工艺的生产成本较高,已有逐渐被其他生产工艺所取代的趋势。

与传统的Reppe法相比,顺酐酯化加氢法(Davy工艺)的生产成本低15%左右,且该工艺还可以联产THF和GBL,根据市场需求可以灵活调节THF和GBL的生成比例。

此外,从原料来源和技术经济性各方面来看,Davy工艺也是目前生产BDO的最有发展前途的工艺。

丁二烯法工艺流程长,多次脱醋酸蒸馏,技术难度高,必须达到一定规模才具备竞争力。

该法的经济性取决于能否获得廉价原料丁二烯,在日本以外的地区不存在太大的竞争力。

丙烯醇法工艺简单、投资低、催化剂寿命长、产品收率高,但羰基化的选择性低,副产品多。

不过即使千吨级装置也具备竞争力,其经济性主要取决于原料成本。

综上所述,顺酐法是这