货车驱动桥的结构设计Word下载.docx

《货车驱动桥的结构设计Word下载.docx》由会员分享,可在线阅读,更多相关《货车驱动桥的结构设计Word下载.docx(30页珍藏版)》请在冰豆网上搜索。

例如,驱动桥包含主减速器、差速器、驱动车轮的传动装置(半轴及轮边减速器)、桥壳和各种齿轮。

由上述可见,汽车驱动桥设计涉及的机械零部件及元件的品种极为广泛,对这些零部件、元件及总成的制造也几乎要设计到所有的现代机械制造工艺。

因此,通过对汽车驱动桥的学习和设计实践,可以更好的学习并掌握现代汽车设计与机械设计的全面知识和技能。

课题所设计的货车最高车速V>

85km/h,发动机标定功率(3000r/min)99kW,最大扭矩(1200〜1400r/min)430Nm。

他有以下两大难题,一是将发动机输出扭矩通过万向传动轴将动力传递到后轮子上,达到更好的车轮牵引力与转向力的有效发挥,从而提高汽车的行驶能力。

二是差速器向两边半轴传递动力的同时,允许两边半轴以不同的转速旋转,满足两边车轮尽可能以纯滚动的形式作不等距行驶,减少轮胎与地面的摩擦。

本课题的设计思路可分为以下几点:

首先选择初始方案,本车属于中型货车,采用后桥驱动,所以设计的驱动桥结构需要符合中型货车的结构要求;

接着选择各部件的结构形式;

最后选择各部件的具体参数,设计出各主要尺寸。

所设计的货车驱动桥制造工艺性好、外形美观,工作更稳定、可靠。

该驱动桥设计大大降低了制造成本,同时驱动桥使用维护成本也降低了。

驱动桥结构符合货车的整体结构要求。

设计的产品达到了结构简单,修理、保养方便;

机件工艺性好,制造容易的要求。

目前我国正在大力发展汽车产业,采用后轮驱动汽车的平衡性和操作性都将会有很大的提高。

后轮驱动的汽车加速时,牵引力将不会由前轮发出,所以在加速转弯时,司机就会感到有更大的横向握持力,操作性能变好。

维修费用低也是后轮驱动的一个优点,尽管由于构造和车型的不同,这种费用将会有很大的差别。

如果你的变速器出了故障,对于后轮驱动的汽车就不需要对差速器进行维修,但是对于前轮驱动的汽车来说也许就有这个必要了,因为这两个部件是做在一起的。

所以后轮驱动必然会使得乘车更加安全、舒适,从而带来可观的经济效益。

2总体方案论证

驱动桥处于动力传动系的末端,其基本功能是增大由传动轴或变速器传来的转矩,并将动力合理地分配给左、右驱动轮,另外还承受作用于路面和车架或车身之间的垂直力力和横向力。

驱动桥一般由主减速器、差速器、车轮传动装置和驱动桥壳等组成。

驱动桥设计应当满足如下基本要求:

a)所选择的主减速比应能保证汽车具有最佳的动力性和燃料经济性。

b)外形尺寸要小,保证有必要的离地间隙。

c)齿轮及其它传动件工作平稳,噪声小。

d)在各种转速和载荷下具有高的传动效率。

e)在保证足够的强度、刚度条件下,应力求质量小,尤其是簧下质量应尽量小,以改善汽车平顺性。

f)与悬架导向机构运动协调,对于转向驱动桥,还应与转向机构运动协调。

g)结构简单,加工工艺性好,制造容易,拆装,调整方便。

驱动桥的结构型式按工作特性分,可以归并为两大类,即非断开式驱动桥和断开式驱动桥。

当驱动车轮采用非独立悬架时,应该选用非断开式驱动桥;

当驱动车轮采用独立悬架时,则应该选用断开式驱动桥。

因此,前者又称为非独立悬架驱动桥;

后者称为独立悬架驱动桥。

独立悬架驱动桥结构叫复杂,但可以大大提高汽车在不平路面上的行驶平顺性。

2.1非断开式驱动桥

普通非断开式驱动桥,由于结构简单、造价低廉、工作可靠,广泛用在各种载货汽车、客车和公共汽车上,在多数的越野汽车和部分轿车上也采用这种结构。

他们的具体结构、特别是桥壳结构虽然各不相同,但是有一个共同特点,即桥壳是一根支承在左右驱动车轮上的刚性空心梁,齿轮及半轴等传动部件安装在其中。

这时整个驱动桥、驱动车轮及部分传动轴均属于簧下质量,汽车簧下质量较大,这是它的一个缺点。

驱动桥的轮廓尺寸主要取决于主减速器的型式。

在汽车轮胎尺寸和驱动桥下的最小离地间隙已经确定的情况下,也就限定了主减速器从动齿轮直径的尺寸。

在给定速比的条件下,如果单级主减速器不能满足离地间隙要求,可该用双级结构。

在双级主减速器中,通常把两级减速器齿轮放在一个主减速器壳体内,也可以将第二级减速齿轮作为轮边减速器。

对于轮边减速器:

越野汽车为了提高离地间隙,可以将一对圆柱齿轮构成的轮边减速器的主动齿轮置于其从动齿轮的垂直上方;

公共汽车为了降低汽车的质心高度和车厢地板高度,以提高稳定性和乘客上下车的方便,可将轮边减速器的主动齿轮置于其从动齿轮的垂直下方;

有些双层公共汽车为了进一步降低车厢地板高度,在采用圆柱齿轮轮边减速器的同时,将主减速器及差速器总成也移到一个驱动车轮的旁边。

在少数具有高速发动机的大型公共汽车、多桥驱动汽车和超重型载货汽车上,有时采用蜗轮式主减速器,它不仅具有在质量小、尺寸紧凑的情况下可以得到大的传动比以及工作平滑无声的优点,而且对汽车的总体布置很方便。

2.2断开式驱动桥

断开式驱动桥区别于非断开式驱动桥的明显特点在于前者没有一个连接左右驱动车轮的刚性整体外壳或梁。

断开式驱动桥的桥壳是分段的,并且彼此之间可以做相对运动,所以这种桥称为断开式的。

另外,它又总是与独立悬挂相匹配,故又称为独立悬挂驱动桥。

这种桥的中段,主减速器及差速器等是悬置在车架横粱或车厢底板上,或与脊梁式车架相联。

主减速器、差速器与传动轴及一部分驱动车轮传动装置的质量均为簧上质量。

两侧的驱动车轮由于采用独立悬挂则可以彼此致立地相对于车架或车厢作上下摆动,相应地就要求驱动车轮的传动装置及其外壳或套管作相应摆动。

汽车悬挂总成的类型及其弹性元件与减振装置的工作特性是决定汽车行驶平顺性的主要因素,而汽车簧下部分质量的大小,对其平顺性也有显著的影响。

断开式驱动桥的簧下质量较小,又与独立悬挂相配合,致使驱动车轮与地面的接触情况及对各种地形的适应性比较好,由此可大大地减小汽车在不平路面上行驶时的振动和车厢倾斜,提高汽车的行驶平顺性和平均行驶速度,减小车轮和车桥上的动载荷及零件的损坏,提高其可靠性及使用寿命。

但是,由于断开式驱动桥及与其相配的独立悬挂的结构复杂,故这种结构主要见于对行驶平顺性要求较高的一部分轿车及一些越野汽车上,且后者多属于轻型以下的越野汽车或多桥驱动的重型越野汽车。

2.3多桥驱动的布置

为了提高装载量和通过性,有些重型汽车及全部中型以上的越野汽车都是采用多桥驱动,常采用的有4X4、6X&

8X8等驱动型式。

在多桥驱动的情况下,动力经分动器传给各驱动桥的方式有两种。

相应这两种动力传递方式,多桥驱动汽车各驱动桥的布置型式分为非贯通式与贯通式。

前者为了把动力经分动器传给各驱动桥,需分别由分动器经各驱动桥自己专用的传动轴传递动力,这样不仅使传动轴的数量增多,且造成各驱动桥的零件特别是桥壳、半轴等主要零件不能通用。

而对8X8汽

车来说,这种非贯通式驱动桥就更不适宜,也难于布置了。

为了解决上述问题,现代多桥驱动汽车都是采用贯通式驱动桥的布置型式。

在贯通式驱动桥的布置中,各桥的传动轴布置在同一纵向铅垂平面内,并且各驱动桥不是分别用自己的传动轴与分动器直接联接,而是位于分动器前面的或后面的各相邻两桥的传动轴,是串联布置的。

汽车前后两端的驱动桥的动力,是经分动器并贯通中间桥而传递的。

其优点是,不仅减少了传动轴的数量,而且提高了各驱动桥零件的相互通用性,并且简化了结构、减小了体积和质量。

这对于汽车的设计(如汽车的变型)、制造和维修,都带来方便。

由于非断开式驱动桥结构简单、造价低廉、工作可靠,查阅资料,参照国内相

关货车的设计,最后本课题选用非断开式驱动桥

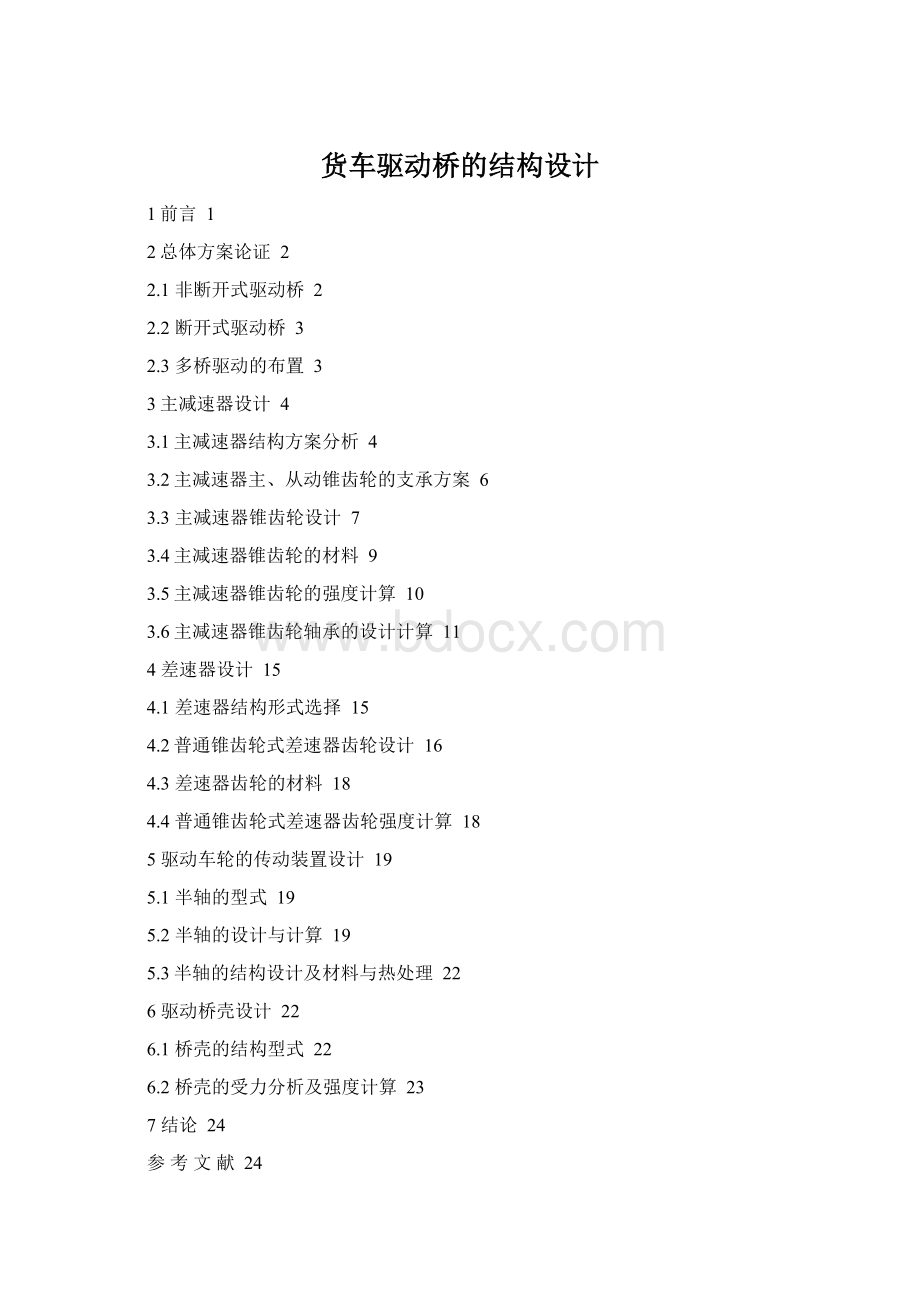

其结构如图2-1所示:

1—半轴2—圆锥滚子轴承3—支承螺栓4—主减速器从动锥齿轮5—油封

6—主减速器主动锥齿轮7—弹簧座8—垫圈9—轮毂10—调整螺母

图2-1驱动桥

3主减速器设计

主减速器是汽车传动系中减小转速、增大扭矩的主要部件,它是依靠齿数少的锥齿轮带动齿数多的锥齿轮。

对发动机纵置的汽车,其主减速器还利用锥齿轮传动以改变动力方向。

由于汽车在各种道路上行使时,其驱动轮上要求必须具有一定的驱动力矩和转速,在动力向左右驱动轮分流的差速器之前设置一个主减速器后,便可使主减速器前面的传动部件如变速器、万向传动装置等所传递的扭矩减小,从而可使其尺寸及质量减小、操纵省力。

驱动桥中主减速器、差速器设计应满足如下基本要求:

a)所选择的主减速比应能保证汽车既有最佳的动力性和燃料经济性。

b)外型尺寸要小,保证有必要的离地间隙;

齿轮其它传动件工作平稳,噪音小。

c)在各种转速和载荷下具有高的传动效率;

与悬架导向机构与动协调。

d)在保证足够的强度、刚度条件下,应力求质量小,以改善汽车平顺性。

e)结构简单,加工工艺性好,制造容易,拆装、调整方便。

3.1主减速器结构方案分析

主减速器的结构形式主要是根据齿轮类型、减速形式的不同而不同。

3.1.1螺旋锥齿轮传动

图3-1螺旋锥齿轮传动

按齿轮副结构型式分,主减速器的齿轮传动主要有螺旋锥齿轮式传动、双曲面齿轮式传动、圆柱齿轮式传动(又可分为轴线固定式齿轮传动和轴线旋转式齿轮传动即行星齿轮式传动)和蜗杆蜗轮式传动等形式。

在发动机横置的汽车驱动桥上,主减速器往往采用简单的斜齿圆柱齿轮;

在发动机纵置的汽车驱动桥上,主减速器往往采用圆锥齿轮式传动或准双曲面齿轮式传动。

为了减少驱动桥的外轮廓尺寸,主减速器中基本不用直齿圆锥齿轮而采用螺旋锥齿轮。

因为螺旋锥齿轮不发生根切(齿轮加工中产生轮齿根部切薄现象,致使齿轮强度大大降低)的最小齿数比直齿轮的最小齿数少,使得螺旋锥齿轮在同样的传动比下主减速器结构较紧凑。

此外,螺旋锥齿轮还具有运转平稳、噪声小等优点,汽车上获得广泛应用。

近年来,有些汽车的主减速器采用准双曲面锥齿轮(车辆行业中简称双曲面传动)传动。

准双曲面锥齿轮传动与圆锥齿轮相比,准双曲面齿轮传动不仅工作平稳性更好,弯曲强度和接触强度更高,同时还可使主动齿轮的轴线相对于从动齿轮轴线偏移。

当主动准双曲面齿轮轴线向下偏移时,可降低主动锥齿轮和传动轴位置,从而有利于降低车身及整车重心高度,提高汽车行使的稳定性。

东风EQ1090E型汽

车即采用下偏移准双曲面齿轮。

但是,准双曲面齿轮传递转矩时,齿面间有较大的相对滑动,且齿面间压力很大,齿面油膜很容易被破坏。

为减少摩擦,提高效率,必须采用含防刮伤添加剂的双曲面齿轮油,绝不允许用普通齿轮油代替,否则将时齿面迅速擦伤和磨损,大大降低使用寿命。

查阅文献[1]、[2],经方案论证,主减速器的齿轮选用螺旋锥齿轮传动形式(如

图3-1示)。

螺旋锥齿轮传动的主、从动齿轮轴线垂直相交于一点,齿轮并不同时在全长上啮合,而是逐渐从一端连续平稳地转向另一端。

另外,由于轮齿端面重叠的影响,至少有两对以上的轮齿同时捏合,所以它工作平稳、能承受较大的负荷、制造也简单。

为保证齿轮副的正确啮合,必须将支承轴承预紧,提高支承刚度,增大壳体刚度。

3.1.2结构形式

为了满足不同的使用要求,主减速器的结构形式也是不同的。

按参加减速传动的齿轮副数目分,有单级式主减速器和双级式主减速器、双速主减速器、双级减速配以轮边减速器等。

双级式主减速器应用于大传动比的中、重型汽车上,若其第二级减速器齿轮有两副,并分置于两侧车轮附近,实际上成为独立部件,则称轮边减速器。

单级式主减速器应用于轿车和一般轻、中型载货汽车。

单级主减速器由一对圆锥齿轮组成,具有结构简单、质量小、成本低、使用简单等优点。

查阅文献[1]、[2],经方案论证,本设计主减速器采用单级主减速器。

其传动比io一般小于等于7。

3.2主减速器主、从动锥齿轮的支承方案

主减速器中心必须保证主从动齿轮具有良好的啮合状况,才能使它们很好地工作。

齿轮的正确啮合,除了与齿轮的加工质量装配调整及轴承主减速器壳体的刚度有关以外,还与齿轮的支承刚度密切相关。

3.2.1主动锥齿轮的支承

图3-2主动锥齿轮跨置式

主动锥齿轮的支承形式可分为悬臂式支承和跨置式支承两种。

查阅资料、文献,经方案论证,采用跨置式支承结构(如图3-2示)。

齿轮前、后两端的轴颈均以轴承支承,故又称两端支承式。

跨置式支承使支承刚度大为增加,使齿轮在载荷作用下的变形大为减小,约减小到悬臂式支承的1/30以下.而主动锥齿轮后轴承的径向

负荷比悬臂式的要减小至1/5〜1/7。

齿轮承载能力较悬臂式可提高10%左右。

装载质量为2t以上的汽车主减速器主动齿轮都是采用跨置式支承。

本课题所设计的YC1090货车装载质量为5t,所以选用跨置式。

图3-3从动锥齿轮支撑形式

3.2.2从动锥齿轮的支承

从动锥齿轮采用圆锥滚子轴承支承(如图3-3示)。

为了增加支承刚度,两轴承的圆锥滚子大端应向内,以减小尺寸c+d。

为了使从动锥齿轮背面的差速器壳体处有足够的位置设置加强肋以增强支承稳定性,c+d应不小于从动锥齿轮大端分度圆直径的70%为了使载荷能均匀分配在两轴承上,应是c等于或大于do

3.3主减速器锥齿轮设计

主减速比i°

、驱动桥的离地间隙和计算载荷,是主减速器设计的原始数据,应在汽车总体设计时就确定。

3.3.1主减速比i0的确定

主减速比对主减速器的结构型式、轮廓尺寸、质量大小以及当变速器处于最高

档位时汽车的动力性和燃料经济性都有直接影响。

i°

的选择应在汽车总体设计时和

传动系的总传动比i一起由整车动力计算来确定。

可利用在不同i°

下的功率平衡田

来研究i°

对汽车动力性的影响。

通过优化设计,对发动机与传动系参数作最佳匹配的方法来选择i°

值,可使汽车获得最佳的动力性和燃料经济性。

对于具有很大功率储备的轿车、长途公共汽车尤其是竞赛车来说,在给定发动机最大功率Pamax及其转速门卩的情况下,所选择的i°

值应能保证这些汽车有尽可能高的最高车速Vamax。

这时i°

值应按下式来确定:

式中rr车轮的滚动半径,rr=°

.5m

igh变速器量高档传动比。

igh=1

i°

一般

对于其他汽车来说,为了得到足够的功率储备而使最高车速稍有下降,选择比上式求得的大10%〜25%,即按下式选择:

式中i分动器或加力器的高档传动比

ilb轮边减速器的传动比。

根据所选定的主减速比i°

值,就可基本上确定主减速器的减速型式(单级、双级等以及是否需要轮边减速器),并使之与汽车总布置所要求的离地间隙相适应

把nn=3000r/n,vamax=85km/h,rr=0.5m,igh=1代入(3-1)

计算出i°

=6.33

从动锥齿轮计算转矩Tce

kdTemaxkidfi°

n

式中:

Tee—计算转矩,Nm

Temax—发动机最大转矩;

Temax=430Nm

n—计算驱动桥数,1;

if—变速器传动比,if=7.48;

io—主减速器传动比,i0=6.33;

n—变速器传动效率,n=0.96;

k—液力变矩器变矩系数,K=1;

Kd—由于猛接离合器而产生的动载系数,Kd=1;

i1—变速器最低挡传动比,i1=1;

代入式(3-3),有:

Tce=10190Nm

主动锥齿轮计算转矩T=1516.4Nm

3.3.2主减速器锥齿轮的主要参数选择

a)主、从动锥齿轮齿数Z1和Z2

选择主、从动锥齿轮齿数时应考虑如下因素;

为了啮合平稳、噪音小和具有高的疲劳强度,大小齿轮的齿数和不少于40在轿

车主减速器中,小齿轮齿数不小于9。

查阅资料,经方案论证,主减速器的传动比为6.33,初定主动齿轮齿数乙=6,

从动齿轮齿数Z2=38。

b)主、从动锥齿轮齿形参数计算

按照文献[3]中的设计计算方法进行设计和计算,结果见表3-1。

从动锥齿轮分度圆直径dm2=14310190=303.51mm取dm=304mm齿轮端面模数md2/z2304/388

表3-1主、从动锥齿轮参数

参数

符号

主动锥齿轮

从动锥齿轮

分度圆直径

d=mz

64

304

齿顶咼

ha=1.56m-h2;

h2=0.27m

6.77

4.42

齿根高

hf=1.733m-ha

4.33

6.68

齿顶圆直径

da=d+2hacosS

90

376

齿根圆直径

df=d-2hfcosS

60

270

齿顶角

0a

2°

41'

3°

21'

齿根角

h2

0f=arctan—

R

分锥角

z.

S=arctan—

Z2

14°

76°

顶锥角

Sa

15°

78°

根锥角

Sf

11°

39'

74°

19'

锥距

-dR=

2sinS

132

分度圆齿厚

S=3.14mz

9

齿宽

B=0.155d2

47

c)中点螺旋角B

弧齿锥齿轮副的中点螺旋角是相等的。

汽车主减速器弧齿锥齿轮螺旋角的平均螺旋角一般为35°

〜40°

。

货车选用较小的B值以保证较大的&

f,使运转平稳,噪音低。

取B=35°

d)法向压力角a

法向压力角大一些可以增加轮齿强度,减少齿轮不发生根切的最少齿数,也可以使齿轮运转平稳,噪音低。

对于货车弧齿锥齿轮,a—般选用20°

e)螺旋方向

从锥齿轮锥顶看,齿形从中心线上半部向左倾斜为左旋,向右倾斜为右旋。

主、

从动锥齿轮的螺旋方向是相反的。

螺旋方向与锥齿轮的旋转方向影响其所受轴向力的方向。

当变速器挂前进挡时,应使主动齿轮的轴向力离开锥顶方向,这样可以使主、从动齿轮有分离趋势,防止轮齿卡死而损坏。

3.4主减速器锥齿轮的材料

驱动桥锥齿轮的工作条件是相当恶劣的,与传动系其它齿轮相比,具有载荷大、作用时间长、变化多、有冲击等特点。

因此,传动系中的主减速器齿轮是个薄弱环节。

主减速器锥齿轮的材料应满足如下的要求:

a)具有高的弯曲疲劳强度和表面接触疲劳强度,齿面高的硬度以保证有高的耐磨性。

b)齿轮芯部应有适当的韧性以适应冲击载荷,避免在冲击载荷下齿根折断。

c)锻造性能、切削加工性能以及热处理性能良好,热处理后变形小或变形规律易控制。

d)选择合金材料是,尽量少用含镍、铬呀的材料,而选用含锰、钒、硼、钛、钼、硅等元素的合金钢。

汽车主减速器锥齿轮与差速器锥齿轮目前常用渗碳合金钢制造,主要有

20CrMnTi、20MnVB20MnTiB22CrNiMo和16SiMn2WMqV渗碳合金钢的优点是表面可得到含碳量较高的硬化层(一般碳的质量分数为0.8%〜1.2%),具有相当高的耐磨性和抗压性,而芯部较软,具有良好的韧性。

因此,这类材料的弯曲强度、表面接触强度和承受冲击的能力均较好。

由于钢本身有较低的含碳量,使锻造性能和切削

加工性能较好。

其主要缺点是热处理费用较高,表面硬化层以下的基底较软,在承受很大压力时可能产生塑性变形,如果渗碳层与芯部的含碳量相差过多,便会引起表面硬化层的剥落。

为改善新齿轮的磨合,防止其在余兴初期出现早期的磨损、擦伤、胶合或咬死,锥齿轮在热处理以及精加工后,作厚度为0.005〜0.020mm的磷化处理或镀铜、镀锡处理。

对齿面进行应力喷丸处理,可提高25%勺齿轮寿命。

对于滑动速度高的齿轮,可进行渗硫处理以提高耐磨性。

3.5主减速器锥齿轮的强度计算3.5.1单位齿长圆周力

按发动机最大转矩计算时

(3-4)

p=2kdTemaxkigifn/。

彳

ig—变速器传动比,常取一挡传动比,ig=7.48;

D—主动锥齿轮中点分度圆直径mmD1=64mm其它符号同前;

将各参数代入式(3-4),有:

P=856N/mm

按照文献[1],P<

[P]=1429N/mm,锥齿轮的表面耐磨性满足要求。

3.5.2齿轮弯曲强度

锥齿轮轮齿的齿根弯曲应力为:

ow—锥齿轮轮齿的齿根弯曲应力,MPat—齿轮的计算转矩,Nm

ko—过载系数,一般取1;

ks—尺寸系数,0.682;

km—齿面载荷分配系数,悬臂式结构,km=1.25;

kv—质量系数,取1;

b—所计算的齿轮齿面宽;

b=47mm

D—所讨论齿轮大端分度圆直径;

D=304mm

Jw—齿轮的轮齿弯曲应力综合系数,取0.03;

对于主动锥齿轮,T=1516.4Nm;

从动锥齿轮,T=10190Nm将各参数代入式(3-5),有:

主动锥齿轮,o=478MPa

从动锥齿轮,別=466MPa

按照文献[1],主从动锥齿轮的別<

[ow]=7OOMPa轮齿弯曲强度满足要求。

3.5.3轮齿接触强度

锥齿轮轮齿的齿面接触应力为:

(3-6)

“=虫fTERkf机3

D^kvbJj

cj—锥齿轮轮齿的齿面接触应力,MPa

D—主动锥齿轮大端分度圆直径,mn;

Di=64mm

b—主、从动锥齿轮齿面宽较小值;

b=47mmkf—齿面品质系数,取1.0;

Cp—综合弹性系数,取232Ni/2/mm

ks—尺寸系数,取1.0;

Jj—齿面接触强度的综合系数,取0.01;

Tz—主动锥齿轮计算转矩;

Tz=1516.4N.m

k。

、km、kv选择同式(3-5)将各参数代入式(3-6),有:

cj=2722MPa

按照文献[1],cj<

[cj]=2800MPa轮齿接触强度满足要求。

3.6主减速器锥齿轮轴承的设计计算