抛石挤淤法爆破挤淤法Word文档下载推荐.docx

《抛石挤淤法爆破挤淤法Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《抛石挤淤法爆破挤淤法Word文档下载推荐.docx(14页珍藏版)》请在冰豆网上搜索。

在施工前,需要对爆破参数及抛填参数进行设计,从而很好的指导施工。

1.爆破挤淤法参数选定

1.1抛填参数

抛填参数的设计是爆炸挤淤达到设计断面要求的关键因素,爆炸挤淤一方面强调爆炸载荷的作用,同时要保证在挤淤时有充足的填料,并尽可能的防止超出设计断面。

因此抛填高程、宽度、进尺等参数的确定非常关键。

在该工程的抛填处理时,采用“堤身先宽后窄”的方法,使得爆后宽度一次到位,而爆后补抛时堤身缩窄以控制方量,尽量减少理坡工作量。

如断面的设计抛填参数表如下:

表2-1抛填参数表

项目

桩号

爆前堤顶抛填宽度(m)

抛填进尺

(m)

爆前堤顶高程(m)

爆后堤顶补抛宽度(m)

爆后堤顶高程(m)

内侧

外侧

1—1

18

23

6

+5

5

+4.5

2—2

1.2爆破参数

爆破时要尽量保证在挤淤时有充足的石料,也应尽可能的防止超出设计断面。

1.2.1线药量设计

根据爆炸法处理水下软基经验公式,爆填单位长度上药量为:

Ql=q0·

Ls·

Hm(1-1)

其中:

Ql—线药量,单位:

Kg/m,

q0—爆炸挤淤单位体积淤泥的耗药量,单位:

Kg/m3,

Ls—一次推填的循环进尺,单位:

m。

在该工程采用值为Ls=6m,

Hm—置换淤泥层厚度,单位:

在该工程中Hm为10m。

影响爆炸挤淤单位体积淤泥的耗药量系数q0的因素很多,包括淤泥的物理力学指标,淤泥深度,石料块度情况,覆盖水深,炸药种类等等。

q0的确定需要综合考虑各种影响爆破效果的可能因素,同时借鉴其他类似工程的经验,该工程取值范围在0.12~0.15之间。

Ql=7.2~9Kg/m3。

1.2.2每炮装药量设计

每炮的装药量Q计算公式为:

Q=Ql·

L(1-2)

式中:

L—装药长度。

该工程中装药长度为48m,经计算装药量为345.6~432Kg左右,综合确定每炮装药量设计为420Kg。

表2-2堤头爆填与两侧侧爆填参数设计表

桩号

药包间距(m)

单药包重(Kg)

药包个数(个)

第一次侧爆药量

单炮布药量kg

导爆索用量(m)

3

20

17

4*20

420

600

1.2.3药包埋深HB的设计

《爆炸法处理水下地基和基础技术规程》中的药包埋深按公式(3-2)计算:

(3-3)

Hmw—计入覆盖水深的折算淤泥厚度(m);

Hm—置换淤泥厚度(m),含淤泥包隆起高度;

γm—淤泥重度(kN/m3),该工程中取值为16.3kN/m3;

γw—海水的重度(kN/m3),取10.3kN/m3;

Hw—覆盖水深(m)。

在该工程中,药包在泥面下的埋入深度HB按下表进行计取:

表2-3药包埋置深度

Hm(m)

<2

2~4

>4

HB

0.50Hm

0.45Hm

0.55Hmw

2.爆破器材的选择与使用

2.1爆破器材的选择

(1)爆炸处理软基所用炸药应有防水性能,该工程采用普通的袋装乳化炸药,其防水性能能满足工程要求。

(2)水下传引爆器材采用防水性能较好的普通工业导爆索(塑料外皮)。

(3)起爆用2发并联的同厂、同批号8#工业电雷管用胶布紧紧绑扎在导爆索上,起爆雷管的聚能穴应朝向导爆索的传爆方向。

当总装药量较大而需分段起爆时,采用8段非电毫秒雷管延时,分段延时250毫秒左右。

起爆电雷管采用电起爆器。

2.2爆破器材的使用

(1)加工药包前应先检查爆破器材的质量,发现过期、变质或破损的爆破器材,不得在工程中使用。

(2)药包加工的场地,应选在公安局或相关部门指定或同意的地点进行。

(3)药包大小要满足装药容器的尺寸要求,药包重量按设计确定。

(4)每个药包装一个起爆体,起爆体由导爆索制作而成。

将导爆索的两端用防水胶布密封,将其一端按15cm左右长度多次折叠成束,并扎紧,即形成起爆体,用炮棍(木或竹制)将其插入药包的中心,扎紧袋口。

(5)药包的配重采用中粗砂,爆填时重量应大于设计药包重量的1/3倍;

爆夯时配重量要加大,以防被浪冲走,一般与设计药包重量相当。

配重用编织袋装好,将上述制做好的药包装入装有配重的编织袋内,扎紧袋口。

2.3爆破网路的连接

爆破挤淤施工的起爆网路比较简单,首先用导爆索加工成起爆体放入药包中,然后将药包埋入泥中一定深度处,同时将导爆索引出水面,并与主导爆索相连(并联),主导爆索采用双股,最后用电雷管起爆。

在连接网路时,将每个药包的导爆索按同样的方向搭接在主导爆索上。

搭接长度不小于15cm,搭接处用防水胶布绑扎紧密,除搭接处外禁止打结或打圈。

支导爆索与主导爆索的传爆方向的夹角必须小于90度。

图2起爆网路

2.4布药工艺

爆炸挤淤要求将炸药置放到设计要求的位置,如淤泥中一定深度或在有覆盖水时淤泥表面上。

采取常规装药方式:

履带式直插装药设备,采用挖掘机改装。

特点是陆上装药,不受风浪影响;

快速,堤头爆破一次循环作业时间约1~1.5小时。

适用于4~20m厚度淤泥。

3.施工准备工作

3.1人员配备

该工程的主要人员配备如下表2-4所示:

图3履带式直插装药设备

表2-4主要人员情况配备表

序号

工种

人数

1

工程技术管理

2人

2

测量工程师

1人

爆破工程师

4

爆破工

司机

16人

普工

10人

船工

合计

34人

3.2施工机械配备

该工程的主要机械设备配置情况如下表2-5所示:

2-5主要机械设备配置一览表

序号

名称

单位

数量

备注

PC200挖掘机

台

堤头抛填

履带式布药机

20T汽车

辆

8

交通运输船

艘

警戒船

经纬仪

7

水准仪

对讲机

只

9

起爆器

套

10

雷管检测仪

11

警报器

.3施工现场准备

施工开始前,首先应进行爆破区及周围现场的勘察,特别是周围建筑物设施的安全调查;

按规定将有关材料送当地公安部门和安全监督部门审查批准,办理火工品购买手续,发布爆破施工通告。

此后,连同其他资料文件报业主、监理工程师审查批准后实施。

根据业主提供的坐标控制点,水准点,进行实地校核,发现问题及时提交业主解决,在施工区内建立控制网点,水准点,便于控制施工进展,根据设计施工图纸进行放样,设立抛填标志。

3.4施工管理和质量控制的准备

建立施工管理体系,建立爆破作业指挥机构和爆破人员的组织机制,制定岗位责任制,制定施工安全和质量保证体系,建立原始施工记录和资料整理制度。

建立和健全工程质量检查制度。

4.爆破挤淤施工

该工程爆破挤淤施工采用堤头爆填,内外侧侧向爆填及坡脚爆夯。

通过上述工艺使堤身抛石体落

底至设计高程,同时按设计尺寸形成稳定的堤身断面。

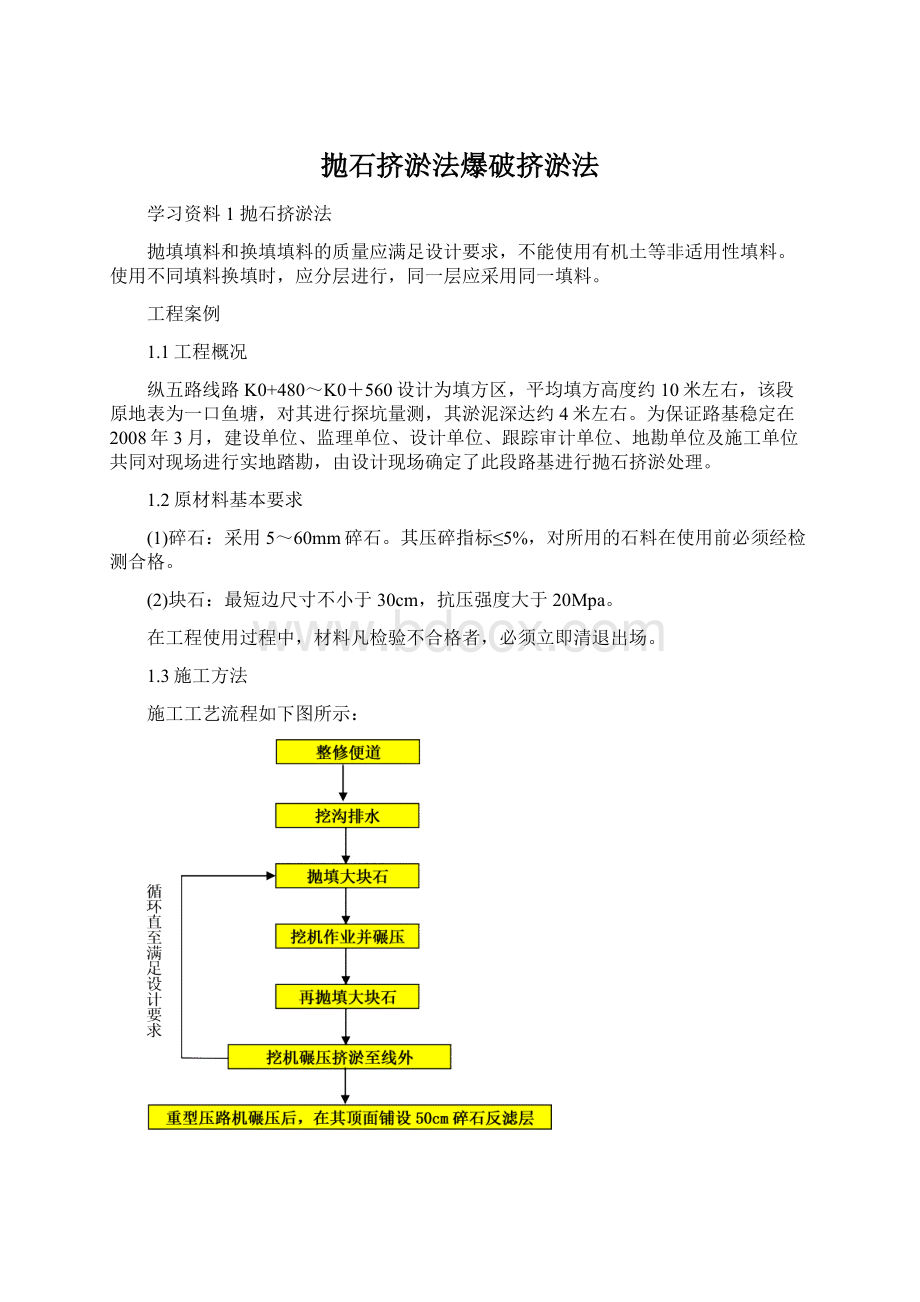

施工工艺流程为:

(1)测量放线

根据业主单位提供的坐标控制点,设立施工水准点及辅助施工基线,水准点及基线应设置在不受干扰、牢固可靠且通视好、便于控制的地方。

同时,据此设立施工标志,并根据设计施工图进行放样,设立抛填标志。

图4爆炸挤淤施工工艺流程图

(2)堤头爆填

堤心石从料场通过爆破开采,采用20t自卸车上堤填筑,推土机平整,严格按爆炸挤淤设计确定的抛填宽度和高度进行堤身抛填,大块石料尽量抛填在外海侧。

当达到爆填进尺时,开始爆填作业。

在推填堤芯前方一定距离内,将药包埋入淤泥下或置于泥面上。

爆炸动能将淤泥排开,形成爆坑,堤头石料在瞬时内塌落和充满爆坑,并落到持力层上,完成石料对淤泥的置换。

堤头爆填后补抛并继续向前推进,整个过程称之为一个爆填循环。

然后再开始石料推填-装药-起爆,进行下一个循环。

图5爆前、爆后及循环抛填断面示意图

图6爆前抛填图7爆破挤淤

(3)堤身侧向爆填

堤身向前延伸一定长度后,再进行两侧爆炸处理(侧爆)。

在两侧爆炸前,中间的石料基本落到持力层上,而堤两侧出现较高的淤泥包,如处理不当,抛填体坡脚宽度和厚度难以保证。

“控制加载爆炸挤淤置换法”在堤头爆填时已基本确保了堤身两侧的宽度,淤泥包的存在,使得必须经过侧爆才能保证平台落底深度和密实度,以便加宽堤身和整形,达到设计要求。

施工时炸药必须埋入泥中一定深度。

侧爆一次处理长度,一般视工程具体情况而定。

一般情况下,堤芯侧爆填可在堤头爆填后50~100米时开始进行。

堤芯侧爆填循环进尺一般为30~60米。

(4)内外侧坡脚平台爆夯

坡脚平台爆夯是使内外侧坡脚稳定的必要步骤,尤其是在风浪及潮差较大的情况下,坡脚往往是堤身较薄弱的部位,通过对坡脚进行爆夯处理,可以起到密实加固的效果。

(5)施工检测

在每次爆破前后,都要进行堤身断面测量,并对堤内外侧进行挖泥并补抛基础块石,对水下平台不足的部分补抛大块石,平整坡面,挖除多余的石料。

然后抛填护底石和进行护面施工,完成堤身施工。

并采用自沉和爆沉累计计算法及体积平衡法等进行分析,发现与设计有偏差时,应及时调整抛填和爆破参数。

5.质量控制和质量检测

5.1施工质量控制

(1)原材料质量控制:

质检部门对开挖出的石料进行检测分类并报监理审核,并对现场装料指挥人员质量交底,装料时对分类的石料根据堤头填筑要求,分序装料。

有针对性地选择料场、合理控制爆破参数

(2)堤身爆填、爆夯等施工参数控制:

技术人员及时整理、分析施工资料与数据,并根据施工过程中的工程质量检测结果或可能出现的土层变化情况,为后续施工提供参考。

如有必要,对施工参数作出必要的调整。

爆填施工参数允许偏差参见下表:

表2-6爆炸施工各项参数允许偏差值表

项目

药包制作重量及布药允许偏差

置换淤泥落底允许偏差

单药包药量q2(kg)

±

0.05q2

填石底面标高(m)

0~-1.0

药包平面埋设位置(m)

<0.3

填石底面范围(m)

0~2.0

装药深度(m)

0.3

(3)卸料高度控制:

卸料高度严格控制在3m以内,以防卸料过程中石料分离及块石撞击破碎,影响填筑体质量。

(4)填筑范围控制:

爆前抛填高度的控制,现场指挥及控制人员可依据已抛堤段堤顶的高程数据,依据相关的抛填高度数据控制抛填高度。

如该工程中对抛填体及测点的各项允许偏差按表3-10进行控制。

表2-7抛石体及测点各项允许偏差范围

项目

允许偏差值

抛填宽度

1.0m

抛填高度

点间距离

0.5m

断面测量

0.1m

5.施工质量检测

根据《爆破法处理水下地基和基础技术规程》可采用体积平衡法、钻孔探摸法及物探法对防波堤堤心石落底高程和断面尺寸进行检测。

5.1体积平衡法

(1)采用过磅法统计抛石重量,要求每1次抛石都应进行称重,并严格记录每次爆炸后补填石方的具体位置,确保每一计算段的抛填量与测量量对应,避免填石记录的重复与遗漏,保证每段抛石量的准确性。

(2)根据现场的堆方测量,确定块石断面的换算重度Y。

(3)根据设计尺寸假定计算断面的落底宽度等系数,对于某一特定抛石段,通过实测断面方量=实抛石方量的等式关系,计算每段堤心石的平均落底宽度。

5.2物探法

采用浅层地震法确定爆填块石的底界面。

5.3钻孔探模法

利用断面钻孔,探落底高程。

6.爆破安全

在进行爆破作业时,必须控制爆破可能引起的各种危害,如:

震动、个别飞散物、冲击波、噪音和爆炸产物等。

6.1爆破振动

按照国家质量监督检验检疫总局2003年9月12日颁布的《爆破安全规程》(GB6722-2003)和交通部行业标准《爆炸法处理水下地基和基础技术规程》的规定,评价各种爆破对不同类型建(构)造物和其他保护对象的振动影响,应采用不同的安全判据和允许标准。

表2-8爆破安全振动允许标准

保护对象类别

安全允许振速(cm/s)

<

10Hz

10~50Hz

50~100Hz

土窑洞、土坯房、毛石房屋

0.5~1.0

0.7~1.2

1.1~1.5

一般砖房、非抗震大型砌块建筑

2.0~2.5

2.3~2.8

2.7~3.0

钢筋混凝土结构房屋

3.0~4.0

3.5~4.5

4.2~5.0

一般古建筑与古迹

0.1~0.3

0.2~0.4

0.3~0.5

交通隧道

10~20

新浇大体积混凝土龄期:

初浇~3天

3天~7天

7天~28天

2.0~3.0

3.0~7.0

7.0~12

注1.表列频率为主震频率,系指最大振幅所对应的频率。

根据工程经验,爆破挤淤引起的爆破振动的频率在60~150Hz,属于频率较高的振动。

爆破振动安全允许距离,可按下式计算:

R=(K/V)1/a×

Q1/3(3-4)

R—爆破振动安全允许距离(m);

Q—一次同时起爆药量(kg),如分段起爆则为最大段的药量;

V—保护对象所在地振动安全允许速度(cm/s)

K、α—为与爆破地震安全距离有关的系数、指数,与爆区的地质、地形条件和爆破方式有关。

根据《爆破安全规程》,按下表取用:

表2-9K、α取值

爆破方式

爆区地质

爆破挤淤填石

爆破夯实

K

α

天然岩石地基

400

1.35

280

1.51

抛填强夯地基

500

1.43

530

1.82

抛填石料地基

450

1.65

550

1.85

如该工程按抛填石料地基计算,取K=450、α=1.65,及K=550、α=1.85。

依据如上公式,计算出不同药量情况下,不同安全允许振速的安全允许距离。

表2-10不同安全允许振速下建(构)造物的安全允许距离(m)

爆破类型

药量(kg)

1.0

2.0

3.0

爆破挤淤

300

271

178

139

坡脚爆夯

202

112

310

204

159

232

128

342

224

175

255

141

800

376

247

193

281

155

6.2个别飞散物

爆炸处理软基施工时,个别飞散物的距离,跟淤泥厚度、覆盖水深及装药量等有关。

在爆炸施工时应控制最小安全距离大于个别飞散物的距离,从而保证安全。

6.3冲击波

在爆破作业时,应考虑空气冲击波的危害,让其控制在安全范围内。

6.4噪音

在爆破作业时,如果离居民区较近,应考虑噪音的影响,将其控制在合理范围内。