Q焊接工艺Word下载.docx

《Q焊接工艺Word下载.docx》由会员分享,可在线阅读,更多相关《Q焊接工艺Word下载.docx(16页珍藏版)》请在冰豆网上搜索。

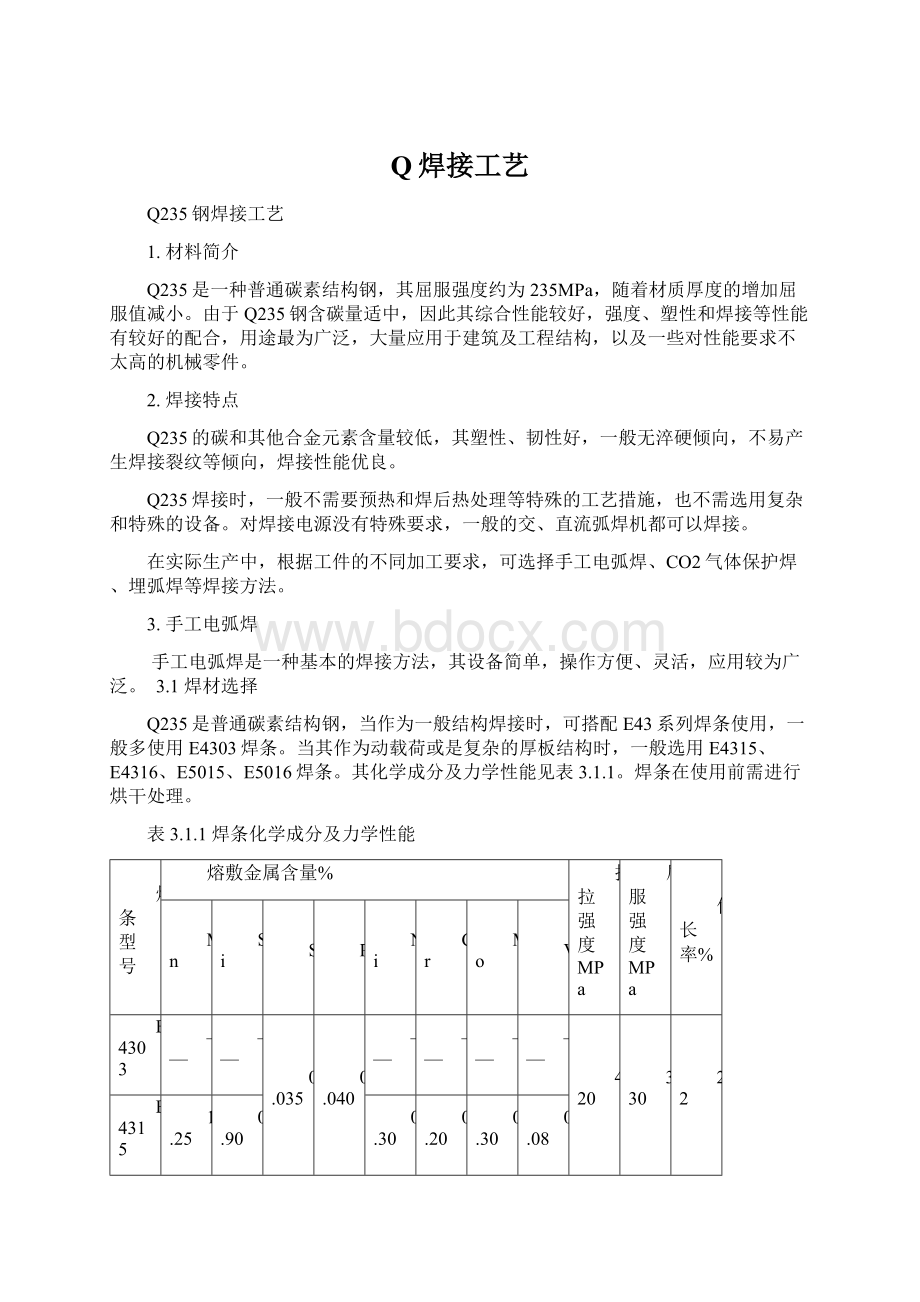

0.90

0.30

0.20

0.08

E4316

E5015

1.60

0.75

490

400

E5016

3.2焊前准备

焊接前,焊件按工艺要求选择坡口形式,开坡口并清除坡口、焊件对接面及周围的锈蚀、油污等有害物质,避免产生焊接缺陷。

同时也要保证焊条的表面清洁、无污物。

当环境温度低于0℃,或者焊件较厚时,一般在100-150℃下预热。

3.3焊接工艺参数

手工电弧焊一般分为平焊、横焊、立焊、仰焊四种形式。

焊接电流的选择主要取决于焊条直径和焊缝位置,其次是焊件厚度、接头类型、焊道层次等。

而电弧电压主要由电弧长度来决定。

因此,电弧长度要适中,以保证电弧燃烧稳定,防止出现咬边、未焊透、外观成型不良等缺陷。

在焊接过程中,焊接速度要适当,既要保证焊透、融合良好,又要保证不烧穿。

对于厚度较大的焊件需采用多层焊。

在多层焊接时第一层焊通常选用较小的焊接电流,一般用直径3.2mm的焊条,焊层厚度最大不超过5mm。

盖面层要保证焊缝宽度和高度符合要求。

各种位置焊缝的焊接工艺参数见下表。

表3.3.1平对接焊缝焊接工艺参数

坡口形式

板厚/mm

焊条直径/mm

焊接电流/A

不开坡口

3.0

3.2

90-120

4.0-5.0

100-130

4.0

160-200

5.0

200-260

V型坡口

5.0-6.0

160-210

≥6.0

220-280

X型坡口

≥12

表3.3.2立对接焊缝焊接工艺参数

2.0-3.0

2.0

40-50

3.0-4.0

80-110

≥7.0

120-160

表3.3.3横对接焊缝焊接工艺参数

50-55

≥5.0

140-160

≥14

表3.3.4仰对接焊缝焊接工艺参数

3.0-5.0

220-260

表3.3.5角接缝焊接工艺参数

焊缝类别

焊脚高度/mm

焊丝直径/mm

平角焊

55-65

立脚焊

50-60

仰角焊

55-60

4.CO2气体保护焊接工艺

CO2气体保护焊是一种高效节能的焊接方法,其焊接变形小,焊接质量好,易于实现过程控制自动化。

4.1焊丝选择

Q235在CO2气体保护焊时通常选用ER49-1(H08Mn2SiA)和ER50-6焊丝。

其化学成分及力学性能见下表。

表4.1.1ER49-1及ER50-6焊丝化学成分及力学性能

焊丝型号

熔敷金属化学成分%

C

ER49-1

≤0.11

0.65-0.95

1.80-2.10

≤0.03

≥490

≥372

≥20

ER50-6

0.06-0.15

0.80-1.15

1.40-1.85

≤0.035

≤0.025

≥500

≥420

≥22

4.2焊前准备

焊接用CO2气体的纯度应该较高,一般不低于99.5%,有些优质接头的焊接则要求CO2气体的纯度不低于99.8%,露点低于-40℃。

坡口加工的精度是保证融合良好和焊缝美观的重要因素之一,可采用机械加工、气体火焰切割和等离子切割等方法进行。

焊接前,应清理坡口及坡口两侧20mm以内的油污、锈迹和氧化皮等污物。

定位焊时根据板厚确定焊缝长度和间距。

一般薄板的定位焊缝应该细而短,长度为3-50mm,间距为30-150mm;

中厚板的定位焊缝长度为15-50mm,焊缝间距为100-150mm。

4.3焊接工艺参数

CO2气体保护焊在焊接时,采用细丝、短路过渡的方法,可以焊接薄板;

采用粗丝、射滴过渡的方法,可以焊接中、厚板。

从焊接位置上看,可以进行全位置焊接,也可以进行平焊、横角焊及其他空间位置的焊接。

在焊接时,要选择正确的工艺参数,以保证焊件的焊接质量。

不同接头形式对应的焊接工艺参数见下表

表4.3.1对接接头焊接工艺参数

坡口

形式

焊接

位置

有无

垫板

焊丝

直径/mm

角度°

根部

间隙/mm

钝边

/mm

半径/mm

电流/A

电弧电压/V

气体流量L/min

自动焊焊速m/h

1.0-2.0

I型

平

无

0.5-1.2

0-0.5

35-120

17-21

6-12

18-35

有

0-1.0

40-150

18-23

18-30

立

0.5-0.8

35-100

16-19

8-15

0.5-1.0

2.0-4.5

0.8-1.2

0-2.0

100-230

20-26

10-15

20-30

0.8-1.6

0-2.5

120-260

21-27

0.8-1.0

0-1.5

70-120

17-20

5.0-9.0

1.2-1.6

200-400

23-40

15-20

20-42

1.0-3.0

250-420

26-41

15-25

10-12

1.6

350-450

32-43

20-25

5-60

V型

45-60

0-5.0

200-450

23-43

30-50

4.0-7.0

0-3.0

250-450

26-43

100-150

35-50

横

250-400

26-40

35-60

2.0-6.0

3.0-7.0

10-100

K型

40-60

X型

1.0-1.2

19-21

20-60

U型

2.0-5.0

8.0-10

40-100

双U型

表4.3.2T型接头焊接工艺参数

焊接位置

有无垫板

坡口角度(°

)

根部间隙/mm

/

40-120

18-21

表4.3.3角接接头焊接工艺参数

钝边/mm

1-2

20-35

35-80

16-18

2-4.5

5-30

2.0-7.0

表4.3.4搭接接头焊接工艺参数

板厚

自动焊

焊速m/h

1-4.5

40-230

17-26

4.4金属飞溅

金属飞溅是CO2气体保护焊的主要缺点。

为了减少飞溅,要选择合适的焊接电流、电弧电压和焊枪角度。

一般短路过渡时焊接电流处于小电流区,细颗粒过渡时电流处于大电流区。

5.埋弧焊接工艺

自动埋弧焊利用机械装置自动控制送丝、移动电弧,自动化程度高,生产效率高,焊缝成形美观,化学成分稳定,焊缝质量较高。

5.1焊材选择

Q235钢板在埋弧焊接时按国家标准GB/T14957-1944《熔化焊用钢丝》及GB/T4241-1984《焊接用不锈钢盘条》规定,常选用HJ431型焊剂,配合H08A、H08MnA焊丝。

镀铜焊丝H08A化学成分和力学性能见下表

表5.1.1H08A化学成分及力学性能

化学成分(质量分数,%)

力学性能

Cu

σb/MPa

δ(%)

0.09

0.38

0.01

0.012

0.017

537

28

HJ431焊剂属于高锰、高硅、低氟型焊剂,电弧稳定、焊波美观,但抗锈能力一般。

在使用前需在250℃下烘干1-2h。

其化学成分见下表。

表5.1.2HJ431焊剂化学成分

MnO

SiO2

CaF2

MgO

CaO

Al2O3

FeO

34.5-38

40-44

3-6.5

5-7.5

≤5.5

≤4

≤1.5

≤0.1

5.2焊前准备

埋弧焊接前应选择合适的坡口形式。

由于埋弧焊可使用大电流焊接,故厚度为3~24mm的钢板可开I型坡口,间隙为0~4mm,偏厚者可双面焊,也可开带钝边的单边V形坡口或Y形坡口。

厚度24~60mm的钢板可开双Y形坡口或带钝边V形坡口等;

厚度50~160mm的钢板可开带钝边的双U形或UV形坡口等。

V形或Y形坡口角度一般为60°

~80°

,单V形坡口角度为20°

~40°

。

坡口可用刨边机、铣边机、气割机或等离子弧切割机等设备加工,加工后坡口边缘要求平直。

具体形式及尺寸按设计要求或国家标准GB/T985-2008《埋弧焊的推荐坡口》执行。

焊前应清除坡口、对接面及焊接部位两侧20-30mm范围内的表面锈蚀、油污、氧化皮及水分等有害物质。

也应保证焊剂清洁、粒度均匀。

清除焊丝表面的锈斑和油渍等污物。

焊件装配必须保证间隙均匀、高低平整。

定位焊一般采用焊条电弧焊,使用E4303焊条,焊条直径4mm。

焊缝长度一般为30mm,间距为100-300mm。

保证焊透、融合良好,无焊接缺陷。

Q235在埋弧焊前,一般不需预热。

如果焊接环境低于0℃,则应将焊件预热至30-35℃。

对于厚度超过70mm的焊件,焊前应预热至100-120℃。

对于压力容器,焊后应作消除应力处理,可选择在550-650℃下进行。

埋弧焊时,由于在焊接起始阶段焊接参数不够稳定,达到预定的焊缝厚度需要有一个过程,而在焊缝收尾时,由于熔池冷却收缩会出现弧坑。

这两种情况都会影响焊接质量,甚至产生缺陷。

因此,在试板两端分别焊上一块引弧板和引出板。

焊接开始时,在引弧板上起弧,结束时在引出板上收弧。

焊接结束后,用气割将两块板割除。

5.3焊接参数

采用对接双面埋弧焊时参见下表的工艺参数。

表5.3.1对接双面埋弧焊工艺参数

焊件厚度/mm

焊接顺序

焊接速度/(m/h)

4

正

240-260

30

36-40

反

300-340

6

340-360

34-35

460-480

32-33

8

530-570

30-31

590-640

31

10

480-520

27-28

640-680

33

12

620-660

35

24-25

680-720

14

980-720

37

730-770

40

22-23

16

800-850

34-36

37-38

850-900

36-38

25-26

18

35-36

900-950

38-40

23-24

20

900-1000

37-39

1000-1050

38-4