衬聚四氟乙烯衬里的工艺Word文档下载推荐.docx

《衬聚四氟乙烯衬里的工艺Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《衬聚四氟乙烯衬里的工艺Word文档下载推荐.docx(7页珍藏版)》请在冰豆网上搜索。

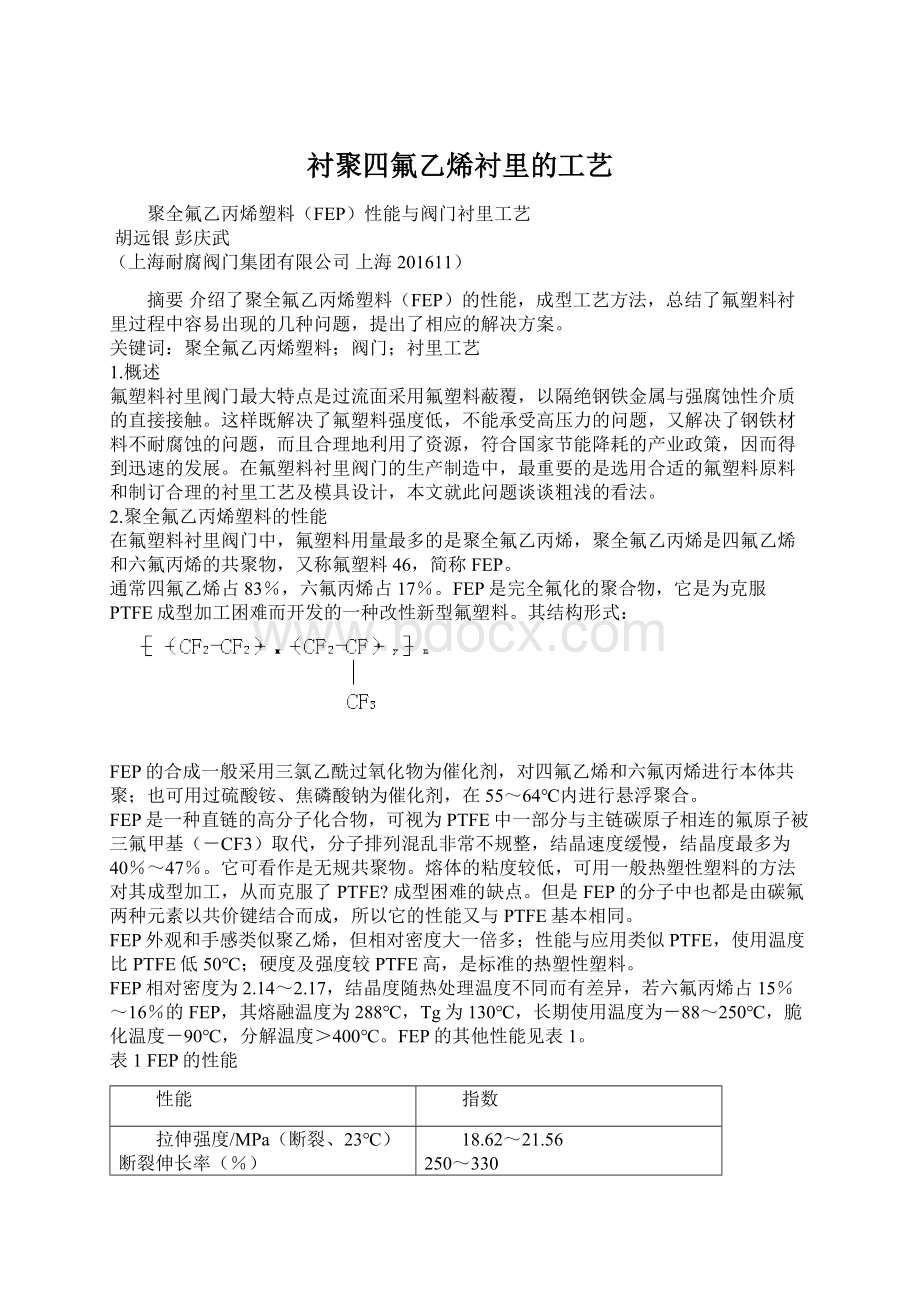

通常四氟乙烯占83%,六氟丙烯占17%。

FEP是完全氟化的聚合物,它是为克服PTFE成型加工困难而开发的一种改性新型氟塑料。

其结构形式:

FEP的合成一般采用三氯乙酰过氧化物为催化剂,对四氟乙烯和六氟丙烯进行本体共聚;

也可用过硫酸铵、焦磷酸钠为催化剂,在55~64℃内进行悬浮聚合。

FEP是一种直链的高分子化合物,可视为PTFE中一部分与主链碳原子相连的氟原子被三氟甲基(-CF3)取代,分子排列混乱非常不规整,结晶速度缓慢,结晶度最多为40%~47%。

它可看作是无规共聚物。

熔体的粘度较低,可用一般热塑性塑料的方法对其成型加工,从而克服了PTFE?

成型困难的缺点。

但是FEP的分子中也都是由碳氟两种元素以共价键结合而成,所以它的性能又与PTFE基本相同。

FEP外观和手感类似聚乙烯,但相对密度大一倍多;

性能与应用类似PTFE,使用温度比PTFE低50℃;

硬度及强度较PTFE高,是标准的热塑性塑料。

FEP相对密度为2.14~2.17,结晶度随热处理温度不同而有差异,若六氟丙烯占15%~16%的FEP,其熔融温度为288℃,Tg为130℃,长期使用温度为-88~250℃,脆化温度-90℃,分解温度>400℃。

FEP的其他性能见表1。

表1

FEP的性能

性能

指数

拉伸强度/MPa(断裂、23℃)

断裂伸长率(%)

弯曲弹性模量/MPa

洛氏硬度R

体积电阻率/Ω·

cm

相对介电常数(60~106Hz)

介电强度/Kv·

mm-1

介质损耗因数(106Hz)

18.62~21.56

250~330

578.2~656.6

25

1017~1018

2.1

20~24

5×

104

FEP是改性的PTFE,除使用温度低于PTFE约50℃外,其他都保持了PTFE的优良性能。

它的最大优点是成型加工性能好,可以进行压模、挤出、注射成型等。

FEP有优异的性能,但亦存在着加工时热稳定性差、制品易产生开裂等缺点。

针对这些缺点,可通过分子结构均匀性的调整,相对分子质量分布的控制,树脂的烘烤,水蒸汽处理,加入中性盐、碱式盐等,使羧基脱羧转化稳定的-CF2H的端基以及严格控制成型加工条件进行改性。

亦可以玻璃粉、石墨、二氧化硅共混,制成各种填充制品。

3.聚全氟乙丙烯塑料几种成型工艺方法

3.1聚全氟乙丙烯的成型加工工艺特性

3.1.1

FEP在熔融状态下的流变性接近非牛顿型,即随着剪切速率γ的增加,表面粘度(ηα)下降。

而且随着相对分子质量下降,其溶体粘度也随着变小。

溶体流动中的γ超过一定极限,就会产生溶体破碎,使制品显示粗糙的表面,故成型加工时应适当提高料温,并加大流道和浇口的直径。

3.1.2FEP的粘流温度1MPa为265~278℃,成型加工温度范围窄,成型加工困难。

3.1.3FEP的熔体粘度较PTFE低,在343~393℃时的熔体粘度为103~104Pa·

s,比相同熔融指数的聚乙烯高一些,可用挤出,注射等方法成型。

3.1.4FEP为半透明的聚合物,静电吸着性很强。

容易吸附灰尘和杂质,影响成型加工制品的性能。

成型时应加入抗静电剂。

3.1.5FEP导热系数小,加工时应注意升温速度。

考虑其成型加工温度下的腐蚀作用,加工设备应选用铬钢或渗氮高合金钢作为防腐层。

3.2聚全氟乙丙烯的成型加工方法

3.2.1注射成型

机筒和喷嘴温度为320~400℃,模具温度为200~230℃,注射压力为29.4~137.2MPa。

3.2.2模压成型

模压成型可制取各种板、棒、层压板和填充制品。

加热FEP至290~370℃使其熔融,再冷至150~200℃,在7MPa的压力下,使熔体充满模具,压实、脱模即得制品。

3.2.3挤出成型

挤出机的螺杆长径比大于15,压缩比为3:

1,模口温度315~400℃,压力视制品而异,一般为0.98~17.64MPa。

挤出制品的淬火温度为10~20℃

3.2.4涂覆

FEP浓缩水分散液,在FEP的分散液中,加入浓缩剂聚氧乙烯辛烷基酚醚,可用喷涂、刷涂、沸腾浸涂、火焰喷涂等方法,进行涂层施工,再加热塑化。

近年来,也开发了FEP的粉末流动床和静电喷涂加工新技术。

4.聚全氟乙丙烯塑料衬里阀门模压工艺

模压是氟塑料型工艺方法之一(如图1),也是氟塑料衬里阀门最常用的方法,适合于多品种小批量的生产方式。

它是将一定量的氟塑料(粉状、粒状、纤维状、片状和碎屑状等)放入成型的模腔中,然后闭合,放在加热炉内加热到一定温度,并在压力作用下熔融流动,缓慢充满整个型腔而取得型腔所赋予的形状。

随着在模具内塑化、混合和分散,熔体逐渐失去流动性变成不熔的体型结构而成为固体,经冷却到一定温度打开模具,而成为成品,从而完成模压过程。

如图2衬里工艺流程图。

氟塑料衬里层的质量主要取决于氟塑料原料质量、衬里模压工艺和模具的设计,受篇幅所限,模具设计将在《塑料衬里阀门模具的设计》一文中论述。

图1油压机与阀体模压示意图

1.油管2.油缸3.紧固螺母4.上横梁5.活动横梁6.立柱7.操纵箱8.下横梁9.压头10.压模11.阀体

图2衬里工艺流程图

氟塑料衬里阀门在衬里前的处理很重要,衬氟塑料之前,应将受衬面毛刺、油污清除干净、修磨平整,尽可能使受衬面达到GB8923中规定的St2级,还可以采用机械加工的方法,将受衬面加工出T形槽和螺纹沟槽增加衬里层与基体的结合强度,防止衬里层脱壳。

将衬里面内部转角处的棱角锐边倒钝,内圆角R>2mm,外圆角R>3mm,减少应力防止衬里层被锐角刺破。

总之,应尽量达到衬里工艺规定的要求。

氟塑料(FEP)衬里阀门、衬氟阀门成型质量包括衬塑层的内在质量和外在质量。

内在质量包括衬塑层的物理和化学性质及其均匀性;

它不仅要求聚全氟乙丙烯塑料(F46)具有相应的物理和化学性能。

在模压过程中,还要注意塑化的温度和压力,正确掌握模压工艺。

外在质量包括衬塑层的规整、尺寸、外观和色泽等。

衬塑层的外表面质量主要取决于模具的设计和氟塑料在模具内的塑化、混合和分散的能力。

塑化效果的好坏与模具结构以及工艺配方、原料质量和加工工艺条件的控制有直接的关系。

解决上述相关问题是提高塑化效果的关键,各项工作(包括原料、模具、工艺等)都应围绕提高氟塑料塑化效果来进行。

塑料塑化成型对温度和压力的要求非常严格,掌握氟塑料的塑化时间非常重要。

塑化时间太短,氟塑料未成型就已分解交联;

若塑化时间太长,则生产效率低,需要很长时间才能固化脱模,生产周期长。

在生产中,控制塑化时间的关键因素就是温度和压力。

若不能控制好塑化温度和压力,则很可能产生诸如衬里层表面硬度低、表面光亮度不足;

衬塑尺寸控制困难;

熔接痕难以消除;

衬塑层沿氟塑料流动方向有“鱼鳞”样凸凹不平的有规则的波纹,或表面箭头状波纹等问题。

值得一提的是在加压过程中放气次数、放气时间、间隔时间都对衬塑层的外观质量有直接影响,在生产中予以标准化严格控制,并做好生产记录。

工艺人员可以在生产前对氟塑料拟订其塑化曲线,掌握其塑化时间,然后在实践中根据实际情况进行工艺调整。

因每种产品的氟塑料配方、原材料质量、产品质量要求各异,其温度、压力,放气等工艺控制也不尽相同,根据具体情况决定,从而制订出符合本企业的模压工艺规程。

5.结语

本文介绍了聚全氟乙丙烯塑料(FEP)的基本性能和成型方法,在四种成型方法中,重点介绍了模压成型方法,总结了氟塑料衬里阀门在模压成型过程中容易出现的几种情况,提出了相应的解决方案。

参考文献

黄锐塑料工程手册[M]北京机械工业出版社,2000。

胡远银衬氟塑料阀门设计若干问题的探讨[J]阀门,2007.1

钱知勉氟树脂性能与加工应用[J]化工生产与技术,2007年第14卷。

未经许可不得转载,否则将承担一切法律责任。

上海耐腐阀门集团有限公司竭诚为您服务。

氟塑料衬里阀门生产工艺

氟塑料衬里阀门的生产是一种复杂而又繁重的过程,除了成型加工技术外,还需考虑到生产成本,原料供应,环境影响等方面。

压塑是氟塑料成型工艺方法之一(如图1),也是氟塑料衬里阀门应用最理想的方法之一,是将一定量的氟塑料(粉状、粒状、纤维状、片状和碎屑状等)放入成型的模腔中,然后闭合,放在加热炉内加热到一定温度,并在压力作用下熔融流动,缓慢充满整个型腔而取得型腔所赋予的形状。

随着氟塑料化学反应程度的增加,熔体逐渐失去流动性变成不熔的体型结构而成为固体,经冷却到一定温度打开模具,而成为成品,从而完成模压过程。

衬里阀门是现代科学技术发展阶段的产物。

氟塑料衬里阀门是伴随着氟塑料的出现和社会需求而产生的一种高新技术产品。

根据氟塑料上述的性能特点和成型工艺特性、方法,人们不断探索,反覆实践,开发出了系列氟塑料衬里阀门。

氟塑料衬里阀门与常规通用阀门相比,不论是材料选择上,还是制造工艺上有其自身的特点。

氟塑料衬里阀门结构长度和法兰两端尺寸,按钢制阀门的相关标准和行业标准执行。

如结构长度按GB/T12221标准的规定,结构长度包括法兰密封面衬氟塑料厚度。

法兰连接尺寸按GB/T9113.1的规定。

并限制在法兰端连接,不允许采用焊接方法连接。

便于工业管道的安装连接不因焊接而影响产品质量。

衬里层厚度的确定既是一个科学问题,又是比较现实的经济问题。

衬氟层厚了浪费昂贵的氟塑料,衬薄了满足不了使用要求。

因为氟塑料是高分子材料,具有吸收少量与其接触的气体的特性,随温度的升高,材料体积膨胀,分子之间空隙增大,渗透吸收就加剧。

只有适当增加厚度才能减少渗透。

因此,在衬里层设计时,采用增加厚度来弥补这一缺陷。

经过试验验证,确定衬里层厚度δ≥2mm比较合适。

并且随着阀门通径的增大而增加,衬氟塑料厚度如表1所示:

表1衬氟塑料厚度mm

公称通径DN

衬氟塑料厚度

10

15

20

32

>2.0

40

50

65

80

2.5

100

125

150

3

200

250

300

350

400

4

450

500

600

700

800

4.5

900

1000

1200

5

图2衬里工艺流程图

氟塑料的密度应选用2.16g/cm³

左右,且不允许有杂质存在的原材料。

用于食品、医药、卫生级阀门的衬里材料,还应无毒、无菌、无杂质清洁卫生的材料。

氟塑料阀门的表面应当光滑平整、无气孔、裂纹、夹杂等缺陷。

法兰的翻边处及其他转角处应色泽均匀,无泛白现象。

大口径衬里阀门,可采用钢板焊接方式,焊接点符合GB/T150标准的规定。

氟塑料衬里阀门的内部形状应尽量简洁,便于衬里和模具的制作,壳体受衬面应平整,所有的转角处应呈圆弧过渡,圆弧半径R≥2mm.

氟塑料衬里阀门零件壳体受衬面上的焊缝应成连续焊,并且采用对接焊缝。

不得采用点焊,间断焊。

更不得采用铆接方式。

焊缝应打磨平整,焊缝凸出高度≤0.5mm。

如下图所示。

焊缝不得有气孔、咬边、裂纹以及任何其他形式的表面孔洞及未焊透等缺陷。

不合格时,可以修补。

修补后仍应符合上述要求。

受衬面的焊渣,飞溅物等类似杂物应予以彻底清除;

衬里阀门的机加工,焊接等工序必须在衬里之前完成;

衬里前,应按GB11373标准中St2级要求进行除锈处理;

法兰面的衬里应衬满密封面,并且有扣紧基体的结构,防止脱壳;

如下图:

衬里层厚度应用测厚仪检测,也可用卡尺、千分尺测量,其衬里层厚度不得低于表1的规定。

衬里阀门零件应进行电火花检测,采用5kv~20kv高频电火花检测仪,输出电压,调至相应的电压,一般按10~15kv,衬里层薄一点按10kv,厚一点按15kv,一般不超过15kv。

氟塑料衬里阀门一般不能当作真空阀门使用,也不能作调节阀使用,如用户需要做真空用或调节用,必须由供需双方商协。

设计特殊结构,出厂前,除进行压力试验、电火花测试、壁厚和外观检查外,还应进行真空检验。

保证氟塑料衬里在允许的压力下,衬里层不会发生吸扁、挠曲等变形失稳现象。

检测探头在衬里表面以不超过50mm/s的速度移动。

被检测工件不被击穿为合格,检测仪器一次连续工作不得超过50分钟