模具制作过程控制程序Word格式文档下载.docx

《模具制作过程控制程序Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《模具制作过程控制程序Word格式文档下载.docx(14页珍藏版)》请在冰豆网上搜索。

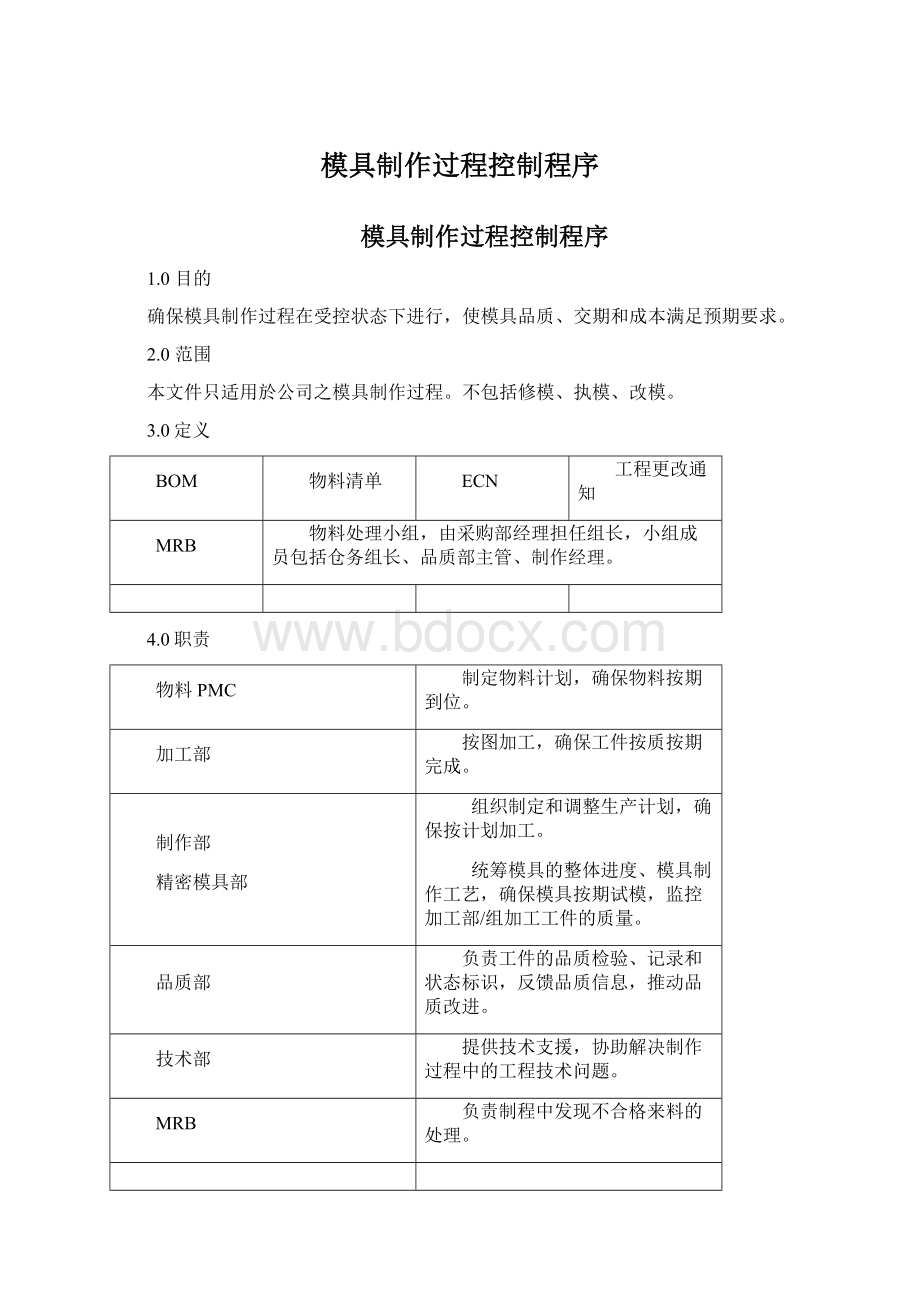

BOM物料

常备物料

模胚评审

模图BOM评审

常备物料存量

低於订购点

仓务组长申购

<

物料请购单>

模图BOM,核对货仓存量

模胚订购清单>

、模胚图

大肉钢材订购单>

物料PMC申购

5.2生产计划

步骤

行动

负责

模图A版

接到模图A版,组织制造工程师、制作技工讨论以明确各自任务和完成时间,开始编制<

工作编排表>

(草稿)。

制作组长

初步的工作编排

由对模图A版中除标准件外的所有工件(包括铜公)编排加工工艺,估计工时,要求完成时间,制作<

。

现有<

未完成部分;

<

(草稿)

修/执/改模计划;

工时统计系统。

制作编排员

产前

准备

及

生产

编排

根据产品图、模图A版、<

(初稿)完成以下工作:

详细讲解模具制作要求、模具结构、产品要求

强调制作过程可能引起的失效,落实预防措施

确认<

各工件之加工工艺和完成时间,签批<

正稿。

制作部经理

将<

输入电脑系统;

打印,交制作部经理签核后分发制作部、品质部等相关人员;

制订排机计划,输入电脑,进行排机统计;

制订<

日工作编排表>

。

加工编排员

统计分析,发现超负荷现象,提前向加工组长反馈,并由加工部组长向制作部经理汇报。

根据实际情况决定工件可否提前或延后,可否改变加工工艺以缓解负荷。

对于调整排期后,仍然无法加工的工件,申请外发加工,见《外发加工控制程序》(工模厂)

5.3工艺和进度控制

NO

01

依<

,安排各机台之加工任务,并对操作者明确加工要求及注意事项(特别是以往曾出现的失效),采取预防措施。

加工组长

02

加工前应提前准备好辅助用具(如夹具、刀具等),检查监测装置处于完好状态。

看清图纸和工艺流程,并按其要求加工。

操作者

03

加工过程中,需调整或更改加工工艺时,与制作组长协商,并将结果知会制作编排员。

04

加工完成后,填写<

经上级审核后交编排员。

—省模、制作组以人为单位记录工时;

—除此之外的组别则以机台为单位记录工时。

05

将所有<

中的工时输入电脑:

—对各员工或机台加工工时进行统计,定期生成报表交指定人员。

编排员

根据完成情况调整排机计划,未按期完成的工件,向加工组长汇报。

06

促使各加工负责人检讨违规原因,采取相应对策,并知会制作部经理。

07

跟进模具各工件的加工进度,将跟进结果记录於<

上。

08

在调整生产计划仍无法确保货期时,应提前申请。

—填写<

延期申请/通知>

,由制作部经理确认后交项目工程师;

制造工程师

—与客户沟通并即时回复制作部经理。

项目工程师

5.4制程发现来料问题

加工/制作人员

不属实

情报

标识、跟进

④

投诉

属实

③

②

①

I

Q

C

供应商

M

R

B

品质部主管

流程:

流程说明:

流程

行动和要求

发现来料问题,影响正常生产时,及时知会品质主管或品质工程师。

加工/制作

接到生产制作部门反馈来的信息,及时确认问题是否属实:

主管/工程师

属实

不属实

—则应知会IQC组长,及时发出<

不合格品信息反馈表>

并将信息知会采购部;

—安排IQC作好不合格标识;

—投诉,则交MRB组长组织处理;

—情报,则分发供应商、采购、PMC等相关方。

—与发出者沟通,共识问题;

若为投诉,明确处理要求及完成时间,包括对供应商之处罚,然后通知供应商。

跟进供应商对投诉来料之处理,验证回复措施之有效性。

IQC

5.5品质检验与控制

检验方式:

—操作者自检;

—制作组的监督检查;

—IPQC对规定工序进行检验。

检验标准:

—受控图纸(模图、散件图、加工图);

—检验指导书。

自检

合格

不合格

—于图纸对应流程处签名,然后将工件、图纸一起流入下工序。

—返工;

—重检合格方可放行。

制作组监督检查

—每个工件所有工序完成后,制作组收到工件后应作监督检查,发现有问题及时将其反馈给IPQC;

—IPQC发出<

交品质部主管确认后,按“”要求处理。

IPQC

检验

加工完成的工件,自检合格后以下情形必须送IPQC检验:

1、外发加工前;

2、工件加工完送制作前;

3、工件在加工过程中转移加工组别时。

IPQC组长与制作组长沟通,确定工件之重要尺寸,在参考图上做出标识。

IPQC组长根据实际情况,将工件检测工作分配给指定人员。

检测工件之重要尺寸,填写<

IPQC检验记录>

,尺寸检测结果记录在参考图上。

IPQC检验合格

於图纸反面盖“QCPASSED”,於对应流程处签字做实,检验记录与图纸经品质部主管IPQC组长审核后,与工件一起置於“合格区”;

注:

需多次检查的工件及多工件之图纸,检验记录和标识应予适当区分。

IPQC检验不合格

於图纸反面盖红色“QCREJ”,於对应流程处签字做实;

并在对应流程下记录<

不合格反馈表>

号码。

检验记录与图纸交品质部主管或IPQC组长审核后,於工件上标识“QCREJ”字样,置“不合格区”;

填写<

交品质部主管签批。

组织制作组长、制造工程师等相关人员评审以决定处理方式,并将处理结果填写在<

若有分歧,则由制造工程师决定最终处理方式。

但烧焊必须获得项目工程师的同意。

不合格品处理

处理方式

烧焊

按《烧焊工作指导书》进行

——

镶件

发出ECN,修改图纸并通知相关人员

原件再加工

按图纸重新加工;

原加工者

若涉及更改设计,发出ECN和修改图纸。

报废

在不合格工件上作报废标识

报废工件及时退回货仓,同时提出补料申请(即以旧换新)

决定处理方式后,IPQC应将<

随工件一起退回原加工者。

以上不合格工件烧焊、镶件和原件再加工处理后,IPQC须作重新检验,并记录於<

品质部主管决定是否发出CAR(纠正措施报告)。

5.6现场管理

5.6.1、标识、可追溯性:

所有模具和工件均以模号进行追溯。

物料从货仓领出时,标注零件编号(标准件除外)。

仓务组

在加工或打字唛前,以仓务组标注的零件编号为标识;

经粗加工后,必须补上加工前原有标识。

工件加工时,按散件图之零件编号及要求,在工件指定位置打上字唛后,再进行加工;

铜公应按照加工图之铜公编号及要求进行标识。

加工完成的工件应与其它未加工工件分区放置并标识清楚。

模胚或模具上拆下来的零件,按《字唛统一要求》标识,并将其统一摆放在箱/架内,然后再在箱/架上标注模号。

制作

技工

铜公、工件之编号方法详见《字唛统一要求》。

5.6.2、工场5S(常组织、常整顿、常清洁、常规范、常自律)

制定工场(环境、设备、工具、物品等)5S标准。

5S委员会

按5S标准做好区域自我点检活动,对发现的问题及时改善。

5S负责人

按《现场巡查制度》要求对区域5S点检活动进行监督检查,并促进

有关责任人改善。

部门负责人

5.6.3、物料管理

补料

申请:

填写<

补料单>

,注明补料原因

补料者

审批

部门经理

呆/囤/废料

每六个月列印呆/囤/废料清单交总经理、加工、制作部经理。

仓务组长

组织相关人员讨论处理方案,提交总经理审批,并检讨呆/囤/废料产生的原因,制订纠正和预防措施。

MRB组长

物料耗用

按模号统计耗用物料(包括额外损耗)成本。

成本科

物料代用

与制造工程师沟通后,申请代用,填写物料代用申请。

制造工程师审核,项目工程师同意后才可代用。

5.6.4、客户财产管理

客户财产应标明客户名称、货品名称、接收日期及相关警示语等内容

在工作现场,客户财产与本公司物品需分开放置

工作区负责人

在制作过程,若发现客户财产有异常(如损坏、故障等),应及时通知项目工程师,由其与客户协商处理并予以记录。

制作/加工组长

对于生产剩余的客户提供物料,应及时反馈项目工程师。

与客户协商处理方法,并将结果通知相关人员。

对客户提供的设备、设施,规定维护要求并予以实施。

机修组长

5.7沟通(不限於此)

内容

1

每季度应组织相关人员检讨物料耗用,呆料、囤料等状况。

2

每月应将数据分析结果与负责人员沟通。

3

每月将制程控制状况、目标达成状况、品质信息各种管理绩效公布。

4

每季度应与其内外部客户进行一次沟通,发现问题或不足,及时作

出改善。

各组负责人

6.0记录和表格

记录

编号

保存地点

期限

空白表格

开发计划表

FM-GC-01

QMS-OP01-M之6.0及附表

模胚订购清单

FM-GC-38

大肉钢材订购单

FM-GC-39

FM-GC-10

物料请购单

FG-CG-05

QMS-OP08之6.0及附表

烧焊申请/记录表

FM-GC-31

模具档案

走模后两年

见综合办公系统

日工作编排表

PMC文员

三个月

工作编排表

FM-SC-02

延期申请/通知

FM-SC-05

补料单

FM-SC-20

QMS-OP06-M之6.0及附表

IPQC检验记录

FM-PZ-06

走模后半年

不合格品信息反馈表

FM-PZ-22

7.0参考文件和资料

7.1QMS-WI**-MIPQC检验指导书

7.2QMS-WI68-M《烧焊工作指导书》

7.3QMS-WI05-M《字唛统一要求》