插座壳的模具设计Word文档下载推荐.docx

《插座壳的模具设计Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《插座壳的模具设计Word文档下载推荐.docx(18页珍藏版)》请在冰豆网上搜索。

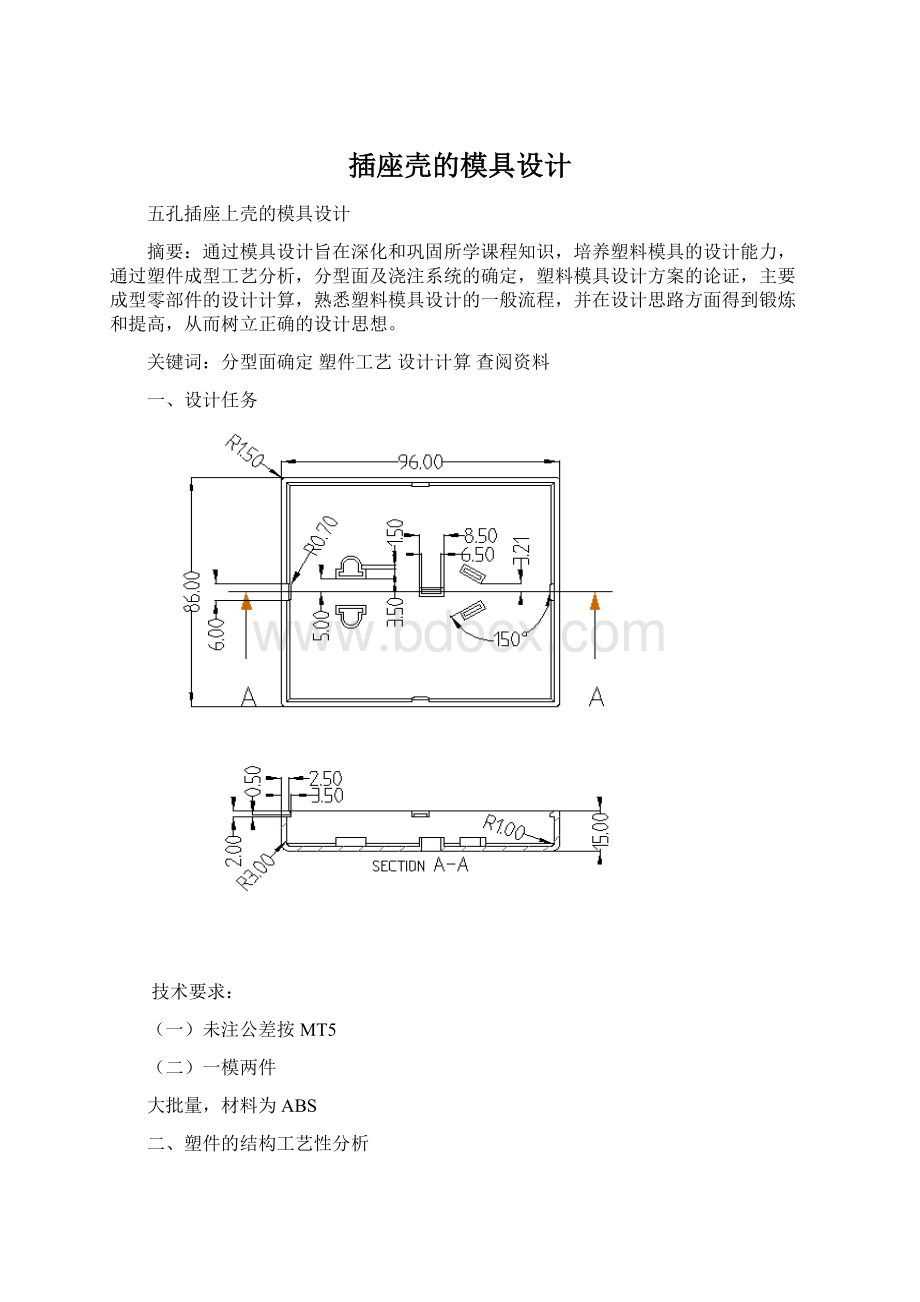

类别

模具零件名称

塑件尺寸

计算公式

工作尺寸

型腔计算

型腔长

960-1

L+δm=[(1+SCP)LS-0.75Δ]+δ0

95.778+0.330

宽

860-1

85.723+0.330

高

150-0.58

(Hm)+δ0=[(1+SCP)HS-0.5Δ]+δ0

14.792+0.190

定模镶件

8+0.280

L0-δ=[(1+SCP)LS+0.75Δ]0-δ

8.2540-0.09

1.5+0.20

1.65800.07

6.5+0.280

6.7460-0.09

型芯计算

大型芯

92+10

lm=[(1+SCP)lS-0.75Δ]0-δ

93.2560-0.33

82+10

83.2010-0.33

13+0.580

13.5070-0.19

动模小型腔截面尺寸

100-0.28

9.845+0.090

3.50-0.24

3.339+0.080

8.50-0.28

8.337+0.090

2、塑件的表面质量分析

对该塑件表面没有特殊要求。

一般情况下外表面要求光洁,表面粗糙度可以取0.8um,没有要求的塑件表面粗糙度Ra可取3.2um

3、塑件的生产批量

塑件的生产类型对注射模具结构均有重要影响。

在大批量生产中,由于注射模具价格在整个生产费用中所占比例较小,提高生产率和模具寿命问题比较突出,所以考虑使用自动化程度较高、精度寿命高的模具。

该塑件是大批量生产,因此在模具设计中要提高塑件的生产率,倾向于采用多型腔、高寿命、成型周期短、自动快速脱模模具,同时模具造价要适当控制。

(四)初选注射机

1、计算塑件体积

通过三维造型可获得圆形壳罩的体积V=25340.9846mm3,ABS的密度取ρ=1.03g/cm3,所得塑件质量m=26.1g。

2、确定型腔数目

由于该塑件部侧面有侧凸,加上塑件尺寸有一般精度要求,外表面有高光洁要求,不宜采用太多型腔数目,所以采用一模两腔,型腔平衡布置在型腔板两侧,以方便侧抽实现﹑浇口排列和模具的平衡。

3、确定注射成型的工艺参数

根据塑件结构和ABS的成型性能,查阅有关的资料初步确定塑件的注射成型工艺参数,如表1—3所示:

表1—3注射成型工艺参数

工艺参数

容

预热和干燥

温度80~90/℃

成型时间/s

注射时间

3~5

时间2h

保压时间

15~30

料筒温度/℃

后段

180~200

冷却时间

中段

210~230

总周期

40~70

前段

200~210

螺杆转速/(r/min)

30~60

喷嘴温度/℃

180~190

后处理

方法

红外线灯烘箱

模具温度/℃

60~80

温度/℃

70

注射压力/MPa

70~90

时间/h

2~4

4、确定模具温度及冷却方式

ABS为非结晶型塑料,流动性中等,壁厚一般,因此在保证顺利脱模的情况下尽量缩短冷却时间,提高生产效率。

所以考虑采用适当的冷却水循环,成型模具温度控制在60~80℃。

5、初步确定成型设备

塑件采用注射成型加工,使用一模两腔分布,可计算出一次的塑料注射量:

W=2m+m废=57.42g。

根据一次注射量的分析以及考虑塑料品种,塑件结构,生产批量以及注射工艺参数,注射模具尺寸大小等因素,参考设计手册初选SYZ-300参数如表1—4:

表1—4注塑机使用参数

序号

主要技术参数项目

参数值

1

最大注射量/cm3

320

2

125

3

锁模力/kN

1400

4

动定模板安装尺寸/mm

520*620

5

最大模具厚度/mm

355

6

最小模具厚度/mm

130

7

最大开模行程/mm

340

8

喷嘴前端球面半径/mm

12

9

喷嘴孔直径/mm

10

定位圈直径/mm

三、分型面及浇注系统的设计

(一)分型面的确定

为保证塑料件顺利分型,主分型面应首先考虑在塑件的最大轮廓处。

开模后,塑件应留在动模上,便于顶出,综合考虑塑件的精度﹑表面质量﹑排气和模具的加工制造等。

选择如图1—5分型面:

图1—5分型面

(二)浇注系统的设计

浇注系统由主流道﹑分流道﹑分流道﹑冷料穴四个部分组成。

考虑塑件的外观要求较高,外表面不允许有成型斑点和熔接痕,以及一模两腔的布置﹑ABS对剪切速率较为敏感的原因,浇口采用方便加工修整﹑凝料去除容易且不会在塑件外壁留下熔接痕的侧浇口,模具采用单分型面的两板模,模具成本易控制在合理的围,浇注系统设计如下图1—6:

图1—6浇注系统设计

1、主流道和定位圈设计

由于主流道与注射机的高温喷嘴反复接触碰撞。

故应设计成独立可更换拆卸的浇口套,查资料得SYZ-300型注射机喷嘴的有关尺寸:

SR0=12mm,喷嘴孔直径d0=4mm,定位孔直径为φ125mm,为保证模具主流道与喷嘴的紧密接触,避免溢料,主流道与喷嘴的关系为:

SR=SR0+(1~2),d=d0+0.5,因此主流道球面半径SR=14mm,定位圈直径125mm,主流道小端口直径d=4.5mm

2、分流道的设计

采用U型断面分流道,在一块模板上,切削加工较容易实现,且比面积不大。

查有关资料ABS的分流道推荐直径为φ4.8~9.5mm,取Φ8mm,分流道设计如图1—7所示:

图1—7分流道设计

3、浇口的设计

根据塑件的外观要求及型腔的分布情况选用如图1—8所示的测浇口。

从塑件的底侧中部进料,去除凝料时不会在塑件的外壁留下浇口痕迹。

L1=(0.6~0.9)+b/2取L1=2.5mm;

L=2~3mm取L=2mm;

浇口深度t=0.5~2.0mm取t=1.0mm;

浇口宽度b=(0.6+0.9)

mm取b=1.5mm

图1—8浇口设计

4、冷料穴的设计

采用Z型头拉料杆的冷料穴,如图1—9所示,将其设置在主流道的末端,既起到冷料穴的作用,又兼起开模分型时将凝料从主流道中拉出留在动模一侧。

图1—9冷料穴的设计

四、模具设计方案

(一)型腔设置

在保证浇注系统分流道的流程短,模具结构紧凑,正常工作的前提下,尽可能使模具型腔对称,均衡,取件方便。

本塑件采用一模两腔,型腔平衡布置在五孔插座型腔板中心。

(二).成型零件的结构确定

成型零件直接与高温高压的塑料接触,它的质量直接影响塑件的质量。

本塑件材料为ABS,对表面粗糙度和精度要求较高,因此要求成型有足够的强度,刚度,硬度和耐磨性,应选用优质模具钢制作,还应进行热处理,以使其具备50~55HRC的硬度。

1、凹模设计

采用整体嵌入式凹模,放在定模板一侧,主要从节省材料,方便热处理,便于日后更换维修等方面考虑。

在设计凹模仁时除了考虑壁厚的刚度和强度外,还要留有足够的冷却水道位置,并在四角设计虎口,起到锁模作用,凹模设计如图1—10:

图1—10凹模设计

2、凸模设计

凸模和凹模一样也采用组合式的结构如图1—11所示:

图1—11凸模设计

(三)导向定位机构设计

由于塑件基本对称,且无单向侧压力,所以采用直导柱即可满足要求。

为防止导柱未导向前型芯进入型腔,易造成成型部位的损坏,所以导柱要比主型芯高出6~8㎜如图1—12所示:

图1—12导柱导套

(四)推出机构设计

推出机构一般由推出、复位、导向三大部件组成,推出机构按其推出机构的动力来源可分为手动推出机构、机动推出机构和液压推出机构与气动推出机构等。

机动推出机构是依靠机注塑机的开模动作驱动模具上的推出机构。

根据本塑件上壳罩的的形状特点,为降低成本选用制造简单的机动普通杆推出,虽然推出时会在塑件表面留下顶出痕迹,但不影响塑件外观。

如图1—13所示:

图1—13普通推杆

(五)冷却系统设计

采用冷却水冷却,凹模冷却水道采用同型芯一样的环绕型冷却水回路,型芯在开设水道时应避开斜顶、顶杆等。

图1—13冷却水道三维示意图

五、主要零部件的设计计算

(一)模具型腔壁厚的确定

塑料模具型腔在成型过程中受到熔体的高压作用,应有足够的强度和刚度,本模具的凹模采用的是整体嵌入式,因此可用整体式矩形型腔壁厚计算公式来确定型腔侧壁厚度S和型腔底板厚度T如图1—14所示:

图1—14型腔示意图

L—型腔长度,取值为96mm;

b型腔宽度,取值为80mm;

h型腔深度,取值为40mm;

T型腔底板厚度,mm;

S型腔底板厚度,mm;

B模板宽度,mm

1、型腔侧壁厚度S的计算

(1)、按刚度条件计算

式中:

C—由h/l决定的系数,查表9-22得c=1.5;

p—型腔最大熔体压力,可取注射成型压力的25%~50%,p取30Ma;

h—型腔深度,h=15;

[δ]—模具刚度计算许用变形量,查《机械零件设计手册》计算得[δ]=29.65;

E—模具钢的弹性模量,E=2.2*105

(2)按强度条件计算

p—型腔最大熔体压力,p取30Ma;

W—抗弯截面系数,由h/l决定,查教材《塑料成型工艺与模具设计》表4-6得W=0.108

α—型腔的边长比,a=b/l=0.9;

—模具强度计算许用应力,预硬化塑料模具钢取

=300Ma

2、型腔底板厚度T的计算

—由型腔边长比l/b的系数,查表9-23得

=0.024

p—型腔最大熔体压力,p取30Ma;

b—型腔宽度,取b=80

—模具刚度计算许用变形量,查《机械零件设计手册》计算得[δ]=32.3

—由型腔边长比l/b的系数,查教材《塑料成型工艺与模具设计》表4-7得

=0.4974

b—型腔宽度,取b=80;

根据以上刚度、强度的计算,得出型腔的壁厚要求为:

型腔侧壁厚度S≥18.5,;

型腔底板厚度T≥18.65

(2)斜顶机构的设计计算

斜顶机构如图1—15所示:

图1—15斜顶机构三维示意图

1、抽芯距S的计算

式中:

h—侧型芯成型部分高度,h为1.5㎜。

2、抽芯力的计算

c—倒扣成型部分截面平均周长,c为37.68㎜;

h—倒扣成型部分高度,h为1.5㎜;

—塑料对模具钢的摩擦系数,

为0.2;

—倒扣的脱模斜度和倾角,该塑件

为0o

3、确定斜顶的倾斜角

该件抽芯距小,抽芯力不大,斜顶的倾斜角取5o

4、标准模架的确定

综合考虑本塑件采用一模两腔平衡布置、侧浇口一次分型结构、型腔的壁厚要求、塑件尺寸大小、部抽芯机构、冷却水道的布置等多项因素,估计型腔模板的概略尺寸,查表选取模板尺寸为23*35,选用P4—230350—43—Z1型标准模架如图1—16所示:

图1—16标准模架

六、注塑机有关参数的校核

(一)模具闭合高度的确定

组成模具闭合高度的模板及其它零件的尺寸有:

定模做板为H1=25㎜

型腔板为H2=70㎜;

型芯固定板H3=60㎜;

垫铁H4=70㎜;

动模座板H5=25㎜;

则模具的闭合高度H=250㎜。

(二)模具闭合。

高度的校核

由于SYZ-300型注塑机所允许的模具最小厚度

=150㎜;

模具最大厚度

=300㎜,而计算所得模具闭合高度H=250㎜,所以模具闭合高度满足

≤H≤

的安装条件。

(三)模具开模行程的校核

开模行程也叫做合模行程,指模具开合过程中动模座板的移动距离,用符号S表示。

SYZ-300型注塑机最大开模行程

=340㎜。

为了使塑件成型后顺利脱模,并结合该模具斜顶的特点,确定该模具的开模行程应满足:

>H+H塑+H推+(10~15)=310㎜

H—模具的闭合高度250㎜

H塑—塑件的高度15㎜

H推—塑件的推出距30㎜

因

>310㎜,故注塑机的开模行程满足要求。

(四)斜顶抽芯距的校核

=H推

=2.625㎜>L倒=1.5㎜

—斜顶的水平抽芯值;

H推—塑件的推出距离2.625㎜;

—斜顶的倾斜角5o;

L倒—倒扣的长度;

因为

>L倒,所以斜顶抽芯机构满足使用要求。

七、绘制模具装配图

八、结束语

通过对旋纽塑料成型模具的设计,对常用塑料在成型过程中对模具的工艺要求有了更深一层的理解,掌握了塑料成型模具的结构特点及设计计算方法,对独立设计模具有了一次新的锻炼。

在设计过程充分利用了各种可以利用的方式,同时在反复的思考中不断深化对各种理论知识的理解,在设计的后一阶段充分利用ug软就是一例,新的工具的利用,大在提高了工作效率。

以计算机为手段,专用模具分析设计软件为工具设计模具。

软件可直接调用数据库中模架尺寸,金属材料数据库及加工参数,通过几何造型及图形变换可得到模板及模腔与型芯形状尺寸迅速完成模具设计。

模具ug技术是模具传统设计方式的革命,大大提高了设计效率,尤其是系列化或类似注射模具设计效率更为提高。

参考文献:

①、成虹:

《塑压成型工艺与模具设计》,高等教育,2006。

②、凤勤、阎亚林:

《冲压与塑压成型设备》,高等教育,2003。

③、学锋:

《模具设计与制造教程》,化学工业,2005。

④、史铁梁:

《模具设计指导》,机械工业,2007。