王曦250万吨年原油常减压蒸馏装置常压塔工艺设计Word格式文档下载.docx

《王曦250万吨年原油常减压蒸馏装置常压塔工艺设计Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《王曦250万吨年原油常减压蒸馏装置常压塔工艺设计Word格式文档下载.docx(39页珍藏版)》请在冰豆网上搜索。

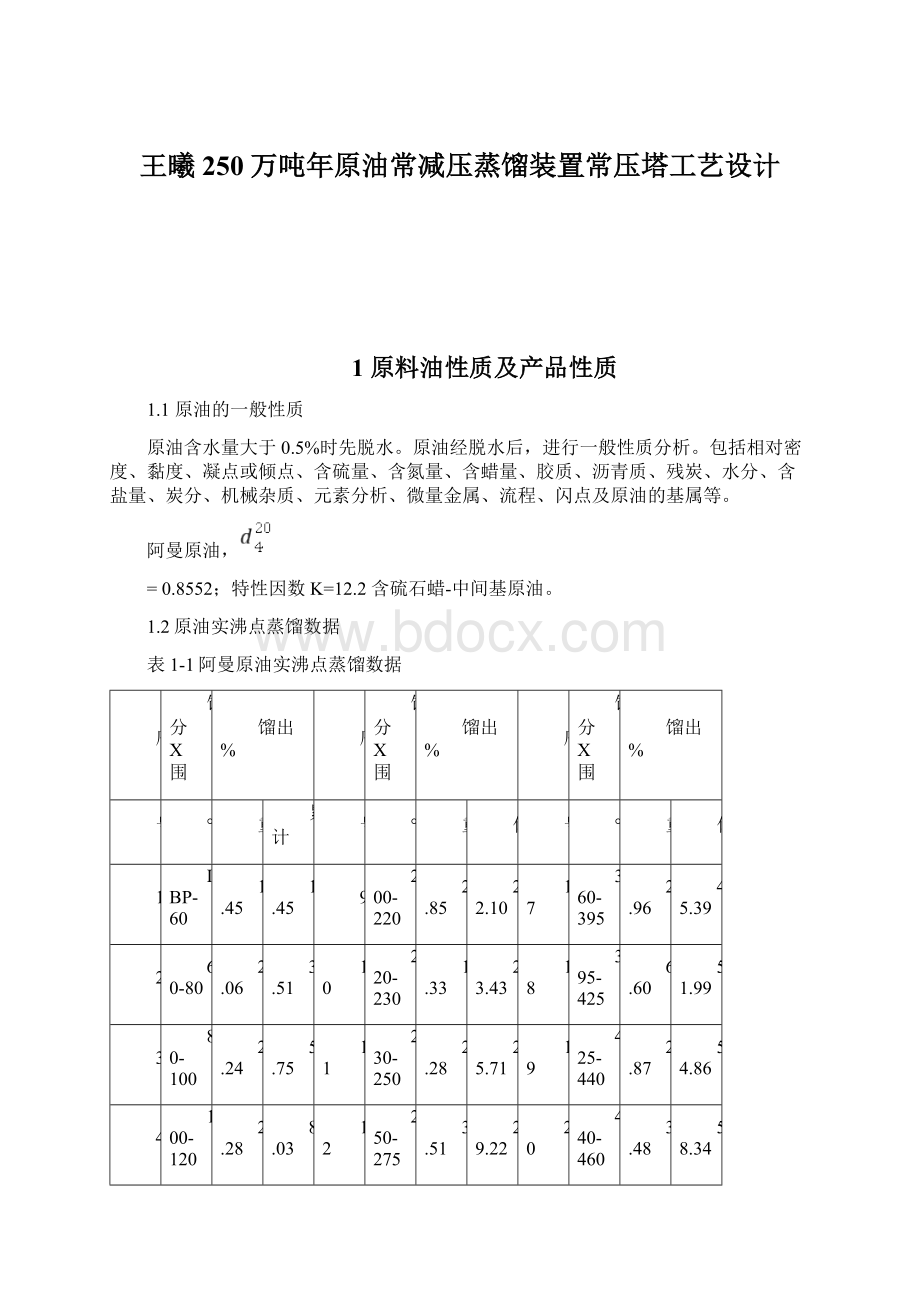

8.03

12

250-275

29.22

20

440-460

3.48

58.34

5

120-145

3.84

11.87

13

275-300

32.73

21

460-480

3.09

61.43

6

145-160

2.00

13.87

14

300-320

3.42

36.15

22

480-500

2.69

64.12

7

160-180

16.74

15

320-340

3.28

39.43

23

500-520

2.48

66.60

8

180-200

2.51

19.25

16

340-360

3.00

42.43

24

520-540

2.93

69.53

-

25

>

540+

30.47

100

1.3原油平衡蒸馏数据

表1-2原油平衡蒸馏数据

累计馏出%(体)

初馏点

30

40

50

60

70

平衡蒸发温度℃

125.1

182.8

233.7

287.9

336.9

387.9

433.6

482.8

1.4产品方案及产品性质

表1-3产品产率及其性质

产品

名称

沸点X围

产率

%(重)

相对密度

恩氏蒸馏数据,℃

初

10%

30%

50%

70%

90%

终

初顶油

9.76

0.7010

--

62

74

87

104

117

132

常顶油

初~130

3.93

0.7142

80

108

115

127

138

147

航空煤油

130~230

13.09

0.7840

167

183

200

219

244

264

轻柴油

230~320

16.10

0.8206

228

260

278

292

306

330

349

重柴油

320~350

3.81

0.8450

297

333

345

356

381

402

常四线

350~420

4.72

0.8623

295

313

366

398

408

434

497

重油

420

48.59

0.9200

2概述

2.1设计基础

原油在常压条件下呈液态的复杂的烃类混合物。

原油是一种主要由碳氢化沸点从常温到500度以上,分子结构也是多种多样合物组成的复杂混合物。

石油中的烃类和非烃类化合物,相对分子质量从几十到几千。

不同油区所产的原由在性质上差别较大,不同组成的原油表现出的物理性质不同,而不同的化学组成及物理性质对原油的使用价值、经济效益都有影响。

对许多原油来说,它的各项性质指标间往往存在着利弊交错、优劣共存的现象,这样就需要对原油进行分析评价。

人们根据对所加工原油的性质、市场对产品的需求、加工技术的先进性和可靠性,以及经济效益等诸方面的分析、制订合理的加工方案。

石油炼制加工方案,主要根据其特性、市场需要、经济效益、投资力度等因素决定。

石油炼制加工方案大体可以分为三种类型:

(1)燃料型:

主要产品是用燃料的石油产品。

除了生产部分重油燃料油外,减压馏分油和减压渣油通过各种轻质化过程转化为各种轻质燃料。

(2)燃料-润滑油型:

除了生产燃料的石油产品外,部分或大部分减压馏分油和减压渣油还用于生产各种润滑油产品。

(3)燃料-化工型:

除了生产燃料产品外,还生产化工原料和化工产品。

原油经过常压蒸馏可分馏出汽油、煤油、柴油馏分。

因原油性质不同,这些馏分有的可直接作为产品,有的需要进行精制或加工。

将常压塔底油进行减压蒸馏,等到的馏分视其原油性质或加工方案不同,可以作裂化(热裂化、催化裂化、加氢裂化等)原料或润滑油原料油原料,也可以作为乙烯裂解原料。

减压塔底油可作为燃料油、沥青、焦化或其它渣油加工(溶剂脱沥青、渣油催化裂化、渣油加氢裂化等)的原料。

2.2设计方案

设计一套年处理量为250万吨的阿曼原油加工装置,由于原料中轻组分不多,所以原油蒸馏装置采用二段汽化,设计常压塔,减压塔。

设计中采用水蒸气汽提方式,并确定汽提水蒸汽用量;

由于浮阀塔操作弹性大,本设计采用浮阀塔。

原油蒸馏在炼油厂是原油首先要通过的加工装置。

一般包括预处理系统(原油电脱盐)、常压分馏系统、减压分馏系统、注剂系统、轻烃回收系统(加工轻质原油且达到经济规模时一般设置轻烃回收系统)等。

常压蒸馏就是在常压下对原油进行加热、气化、分馏和冷凝。

如此得到各种不同沸点X围的石油馏分。

常减压蒸馏是指在常压和减压条件下,根据原油中各组分的沸点不同,把原油“切割”成不同馏分的工艺过程。

2.3生产规模

规模原油处理量250万吨/年。

按年开工8000小时计,即处理量为312500kg/h。

2.4工艺技术路线

阿曼原油属于含硫石蜡-中间基原油。

煤油具有相当好的挥发性能,比较高的闪点,适宜的粘度等特性,是一种优良的有机溶剂,有着广泛的应用前景,但是,直馏煤油和一般的加氢煤油芳烃含量都较高,氮的非烃化合物也很多,致使在使用过程中,不仅使人感到有不舒服的臭味,还对人体有害。

在应用上,煤油馏分除用作喷气燃料、特种溶剂油、灯用煤油以外,还有很大一部分作为铝轧基础油使用。

由于铝轧制在冷却、润滑和改善铝制品表面光洁度等方面都极其重要的作用,因此,随着铝加工业的迅猛发展,铝轧制油的用量越来越大。

铝轧制油除应用具有馏分X围窄、饱和烃含量高、闪点高的特点外,还要求具有较低的硫含量和芳烃含量。

煤油加氢工艺是生产高档铝轧制油最有效的工艺手段,该工艺主要是对其进行深度脱硫、脱氮和脱芳烃。

采用加氢法生产无味煤油、铝轧制油,有着其它方法无法比拟的优点。

首先是产品质量好,收率高,其中产品芳烃含量小于0.1%;

其次是不产生酸渣、碱渣等污染物,属于环境友好工艺。

特种油品精馏与一般的炼油装置不同,馏分窄,分馏精度要求高,产品的种类繁多,生产操作完全由市场决定,操作灵活要求非常高,根据产品方案要求,分馏部分采用双分馏塔多侧线抽出,其中第二分馏塔为减压操作,满足不同产品分割及质量要求。

2.5工艺技术特点

由于装置规模较小,在保证安全平衡生产的前提下,尽量简化工艺流程和自动控制系统,以节省工程投资;

反应部分采用冷高压分离流程;

分馏部分设置两台分馏塔,其中第二分馏塔为减压操作,两台分馏塔产品侧线抽出及塔底均设重沸器,塔内装填高效规整填料,确保分馏精度;

设置热载体回执系统,热载体作为塔底重沸器热源。

2.6主要原材料

主要原材料是阿曼原油,其属含硫石蜡-中间基原油。

3工艺流程设计

3.1工艺流程

①原油换热系统

原油从北山油罐靠静位能压送到原油泵进口,在原油泵进口前的过滤器注入利于保证电脱盐效果的破乳化剂和水,经泵抽送后分东西两路与油品换热后进入电脱盐罐脱盐脱水。

在电脱盐罐内12000~24000伏高压交流电所产生的电场力和破乳化剂的作用下,微小的水滴聚集成大水滴沉降下来与原油分离,因原油中的盐份绝大部分溶于水中,故脱水包括了脱盐。

原油从电脱盐罐出来后,进料继续与油品换热进入常压塔。

②初馏系统

被加热到220~230℃的原油进入初馏塔的汽化段后,分为汽液两相,汽相进入精馏段,液相进入提馏段。

初顶油气从塔顶出来,分为四路进入冷凝器,冷凝冷却到30~40℃进入容器。

冷凝油经泵后部分打回初馏塔做冷回流,另一部分做重整料或汽油出装置;

未冷凝的气体去加热炉烧或气炬放空。

冷凝水部分用泵注入挥发线,另一部分排入下水道或气提车间。

初顶循环回流油从初馏塔集油箱提出,由泵送去换热器与脱前原油换热后发话初馏塔。

初侧线从初馏塔集油箱抽出经泵送入到常压塔。

从初馏塔底出来的拔头油由泵抽出,分两路与高温油品换热,换热到300℃左右再合并分四路进入常压炉进行加热,加热到346℃或350℃进入常压塔。

③常压系统

从常压炉加热出来的油进入初馏塔汽化段后,汽相进入精馏段,在精馏段分离切割出五个产品,液相进入提馏段,在塔底液面上方吹入过热蒸汽作汽提用。

常顶油汽、水蒸汽从塔顶挥发线出来,(在挥发线依次注有氨水,缓蚀剂和碱性水),先分八路进入空冷器冷却到60~75℃后,再分两路冷却到40~45℃,冷后合并进入容罐作油、水、汽分离。

分离出来的冷凝水部份用泵注入挥发线,另一部份排入碱性水道或经泵送北汽提装置,瓦斯从容器顶出来经水封罐脱油脱水后去加热炉烧或明放空或去火炬线放空,或去三蒸馏尾气系统。

常顶汽油由泵抽出,部份打回初馏塔顶作冷回流,部份经混合柱碱洗进入容沉降罐分离碱渣后出装置或经脱砷后出装置。

常压一线馏出,经汽提上段汽提,油汽返回初馏塔,馏出油由泵-抽出先后经冷却至40~45℃进入灯油沉降罐作航煤,灯油或溶剂油出装置。

常压二线馏出,进入汽提中段汽提,油汽返回初馏塔,馏出油由泵抽出后经冷却至50~70℃后与碱液混合进入柴油电离罐,在罐内约1.5~2.0万伏高压直流电的电场作用下分出碱渣,常二经沉降后作轻柴装置,若作-10#军柴则改进盐罐后出装置。

精制罐分离出的碱渣自压送往汽油泵房回收。

常压三线抽出,经汽提下段汽提,油汽返回初馏塔,馏出油由泵抽出后经冷却至60~75℃作变压器油原料出装置,若作轻柴则与常二合并出装置。

常压一中馏出,由泵抽送。

常压二中自馏出,由泵抽出后经换热后经三通温控调节阀返回初馏塔。

常压塔底重油由泵抽出,分四路进入减压炉加热。

④减压系统

从减压炉加热出来的油(约385~395℃)进入减压塔,在塔内91-97Kpa真空度下进行减压分馏。

减压塔顶油汽、水蒸汽由挥发线引出,分8支路进入4组间冷凝器冷却,冷凝油水流入容器进行油水分离,未冷凝油汽被一级蒸汽真空泵抽送入2组间冷器,冷却,冷凝液进入容器,未冷凝气被二级蒸汽真空泵抽送入冷却,冷凝液进入容器。

减压一线自常压塔上段填料下集油箱馏出,由泵抽送去与炉用空气换热,换热后再经换热器与原油换热,然后进入冷却至40~50℃,部份打回减压塔作冷回流,另一部份作重柴或催化料出装置。

减压二线自常压塔下段填料下集油箱馏出,经减压塔上段汽提,油汽返回中段填料下集油箱之下,馏出油由泵抽出后经冷却至60~70℃作润料或催化料出装置。

冷却器出口引一支路去泵进口以作重质封油用。

减一中自常压塔中段填料下集油箱馏出,由泵抽送分三路并联经换热器,换热器换热后返回减压塔上段填料下集油箱之下。

减二中自常压塔馏出,由泵-抽送先后经换热后返回减压塔。

减底渣油由泵抽出,分两路换热后合并进入冷却器,然后作氧化沥青料、焦化料或丙烷脱沥青料出装置。

设计中采用水蒸气汽提方式,并确定汽提水蒸气的用量;

图3-1原油常减压蒸馏装置的工艺原则流程图所示

3.2塔器结构

本装置的主要塔器包括脱盐罐、初馏塔、常压塔、汽提塔、减压炉、减压塔等。

根据设计要求和实际情况,采用板式塔。

各种板式塔有关结构性能比较如下表:

表3-1板式塔有关结构性能表

塔板

优点

缺点

泡罩塔板

不容易发生漏液现象,有较好的操作弹性,对脏物不敏感

结构复杂造价高,塔板压降大,雾末夹带现象严重.塔板效率均匀

筛板

结构简单,造价低,气体,压降小

操作弹性地,筛孔小,易堵塞

浮阀塔板

生产能力大,操作弹性大,塔板效率高,气体压降小,结构简单,造价低

不宜处理易结焦,或黏度大

喷射型塔板

开孔率较大,可采用较高的空塔气速,生产能力大,塔板效率高

操作弹性大.气相夹带

由上表比较可知,应选择浮阀塔板作为本次设计所需的塔板。

3.3污染源分析

常压加热炉烟气减压加热炉烟气

图3-2常减压蒸馏装置的工艺流程及污染源分布

1-电脱盐罐;

2一初馏塔;

3常压炉;

4常压塔;

5汽提塔;

6-稳定塔;

7分馏塔;

8-减压加热炉;

9-减压塔

由图2可知,常减压蒸馏装置污染源有电脱盐排水、初顶排水、机泵冷却水、常顶排水、减顶排水、常压加热炉烟气、减压加热炉烟气,所以环保工作应围绕这些污染源采取相应措施。

3.4废气处理

①加热炉烟气

烟气中的

SO2与燃料中硫含量有关,使用燃料气及低硫燃制能有效降低

SO2。

的排放量。

NO2的排放与燃料中的

N2含量及燃烧火嘴结构有关。

②停工排放废气

装置在停工时,需对塔、容器、管线进行蒸汽吹扫,大部分存油随蒸汽冷凝水排出,还有部分未被冷凝的油气随塔顶蒸汽放空进入大气;

检修时,需将塔、容器等设备的人孔打开,将残存的油气排入大气;

要制定停工方案并严格执行,严格控制污染。

③无组织排放废气

一般情况下含硫废水中硫化氢及氨的气味较大,输送这种含硫废水必须密闭,如有泄漏则毒害严重。

含硫化氢废气经常泄漏的部位是在“三顶”回流罐脱水部位。

减少措施是控制好塔顶注氨。

输送轻质油品管线、碱渣管线及阀门的泄漏会造成大气污染,本装置设计常压塔顶减压阀为紧急放空所用,放空气体进入紧急放空罐。

管线阀门的泄漏率应小于2%。

另外,蒸馏装置通常设“三顶”瓦斯回收系统,将初顶、常减顶不凝气引入加热炉作为燃料烧掉或回收,这样对节能、安全、环保均有利。

3.5废水处理

①电脱盐排水

制电脱盐过程所排的废水,来自原油进装置时自身携带水和溶解原油中无机盐所注入的水。

此外,加入破乳剂使原油在电场的作用下将其中的油和含盐废水分离。

由于这部分水与油品直接接触,溶人的污染物较多,特别是电脱盐罐油水分离效率不高时,这部分排水中石油类和COD均较高。

排水量与注水量有关,一般注入量为原油的5%~8%。

筛选好的破乳剂、确定合适用量、提高电脱盐效率都对提高油水分离效果有利;

用含硫污水汽提后的净化水回注电脱盐可减少新鲜水用量,同时减少净化水排放的挥发酚含量;

增加油水镧离时间,严格控制油水界面(必要时设二次收油设施)可减少油含量。

②塔顶油水分离器排水

常减压蒸馏装置其初馏塔顶、常压塔顶、减压塔顶产物经冷后均分别进入各自的油水分离器,进行油水分离并排水。

这部水是由原油加工过程中的加热炉注水,常压塔和减压塔底注汽产品汽提塔所用蒸汽冷凝水,大气抽空器冷凝水,塔顶注水,缓蚀剂所含水分等组成。

由于这部分水与油品直接接触,所以污染物质较多,排水中硫化物、氨、COD均较高。

排水中带隋况与油水分离器中油水分离时间、界面控制是否稳定有关。

正常生产情况下,严格控制塔顶油水分离器油水界面是防止排重带油的关键。

③机泵冷却水

机泵冷却水由两部分构成,一部分是冷却泵体用水,全部使用循环冷却后进循环水回水管网循环使用。

另一部分是泵端面密封冷却水,随用随排入含油废水系统。

一般热油泵需冷却水较多,如端面漏油较多.则冷却水带油严重。

如将泵端面密封改为波纹管式密封,可以减少漏油污染。

④装置其他排水

a.油品采样。

该装置有汽油、煤油、柴油等油品采样口用于采集样品进行质量检测。

一般在油品采样前,都要放掉部分油品,以便将采样滞留在管线中的油置换掉。

这部分油品会污染排水。

b.设备如拆卸油泵、换热器等,需将设备内的存油放掉进入系统。

如果能在拆卸设备处,设专线将油抽至污油回收系统(或罐),可以减少污染。

c.地面冲洗原油泵、热油泵、控制阀等部位所在地面最易遭受污染。

一般不允许用水冲洗的地面,通常用浸有少量煤油的棉纱插去油污。

d.各种废水排出装置进入全厂含油废水系统之前,要设置计量井,并制定排水定额。

对控制排放废水的污染较为有效。

4常压蒸馏塔工艺设计

4.1工艺参数计算

处理量为250万吨/年阿曼原油的常减压分馏塔,产品产率及性质数据及平衡汽化数据表3-1及表3-2所示。

表4-1产品产率及其性质

表4-2原油平衡蒸发数据

累计馏出,%(体)

平衡蒸发温度,℃

4.2体积平均沸点

初顶油:

t体=(62+74+87+104+117)/5=88.8℃。

同理可得,常顶油:

t体=113.6℃;

航空煤油:

t体=202.6℃;

重柴油:

t体=342.4℃;

常四线:

t体=383.8℃。

4.3恩氏蒸馏90%~10%斜率

初顶油90%~10%斜率=(117-62)/80=0.688(℃/%)。

同理可得,常顶油90%~10%斜率=0.725(℃/%);

航空煤油90%~10%斜率=0.963(℃/%);

轻柴油90%~10%斜率=0.875(℃/%);

重柴油90%~10%斜率=1.05(℃/%);

常四线90%~10%斜率=1.513(℃/%)。

4.4立方平均沸点与中平均沸点

由《工艺计算图表》图2-1-1查得

表4-3油品立方平均沸点与中平均沸点校正值表

油品

立方平均沸点校正值/℃

校正后t体/℃

中平均沸点校正值/℃

校正后t中/℃

-1.9

86.9

-4

84.8

1.8

111.8

109.6

-2

200.6

-5.2

197.4

轻柴油

291.2

289.2

重柴油

-1.7

340.7

-4.8

337.6

381.8

-7.6

376.2

4.5特性因数及相对分子质量

依相对密度与中平均沸点查《工艺计算图表》图2-1-2可得:

表4-4油品特性因素与相对分子量

特性因素K

11.5

11.6

11.1

10.94

10.89

相对分子质量

95

109

152

265

321

4.6平衡蒸发温度

由恩氏蒸馏蒸馏的温度算出恩氏蒸馏的温差,依恩氏蒸馏曲线各段温差查《石油化工工艺计算图表》中图2-2-3得平衡蒸发曲线相对应各段温差温差,后查《石油化工工艺计算图表》中图2-2-4得出50%点的平衡蒸发曲线与恩氏蒸馏曲线的温差,从而得出平衡蒸发曲线中50%点的温度,依此温度和各段的温差可以推算出平和蒸发曲线各点的温度,结果如下表:

表4-5平衡蒸发曲线各点的温度汇总表

产品温度/℃

0%

100%

64.8

70.8

77

85

90

94.6

58.8

102

105

110

114.8

117.6

169.2

177.2

186.2

195

204.5

216.9

222.9

269

283

293

300

318

323.8

277.5

327.5

351

359

363.8

376

382.2

301.2

363.2

399.6

418

422.4

434.8

469.8

4.7临界温度和临界压力

临界温度tkp,依体积平均沸点和《石油化工工艺计算图表》中图2-1-1查得校正值,从而算出重量平均沸点与分子平均沸点,再查《石油化工工艺计算图表》中图2-3-7可得真假临界温度如下表所示。

临界压力Pkp,查《石油化工工艺计算图表》中图2-3-8可得假临界压力,再查图2-3-9可得真临界压力,结果如下表所示。

表4-6临界温度和压力汇总表

产品

真临界温度℃

假临界温度℃

真临界压力MPa

假临界压力MPa

262

256

3.2

3.01

285

279

3.02

2.89

383

378

2.15

2.19

468

460

1.78

1.6

510

502

1.46

1.34

544

536

1.1

1.2

4.8焦点温度和焦点压力

焦点温度,tF由《石油化工工艺计算图表》中图2-2-19查得,汽焦点温度为328.5℃。

焦点压力,PF由《石油化工工艺计算图表》中图2-2-18查得,汇总如下表:

表4-7原油馏分的焦点温度和焦点压力汇总表

焦点温度℃

312

423

490

530

566

焦点压力MPa

5.327

4.742

3.163

2.185

1.815

1.455

4.9原油和产品的有关性质参数计算汇总

表4-8油品的有关性质参数计算汇总

油品名称

密度

比重指数oAPI

特性因数K

分子量

M

临界参数(假)

焦点参数

0%