16级变速车床主轴箱设计文档格式.docx

《16级变速车床主轴箱设计文档格式.docx》由会员分享,可在线阅读,更多相关《16级变速车床主轴箱设计文档格式.docx(16页珍藏版)》请在冰豆网上搜索。

3.1.3结构式的拟定

对于传动式

16=2X2X2X2,有24种结构式和对应的结构网。

分别为:

162122

2428

21242228

2122

28

24

162124

厶22

21282422

21厶

22

根据传动比指数分配

“前疏后密”

的原则应米用第一种方案。

即:

1621

242

的方案。

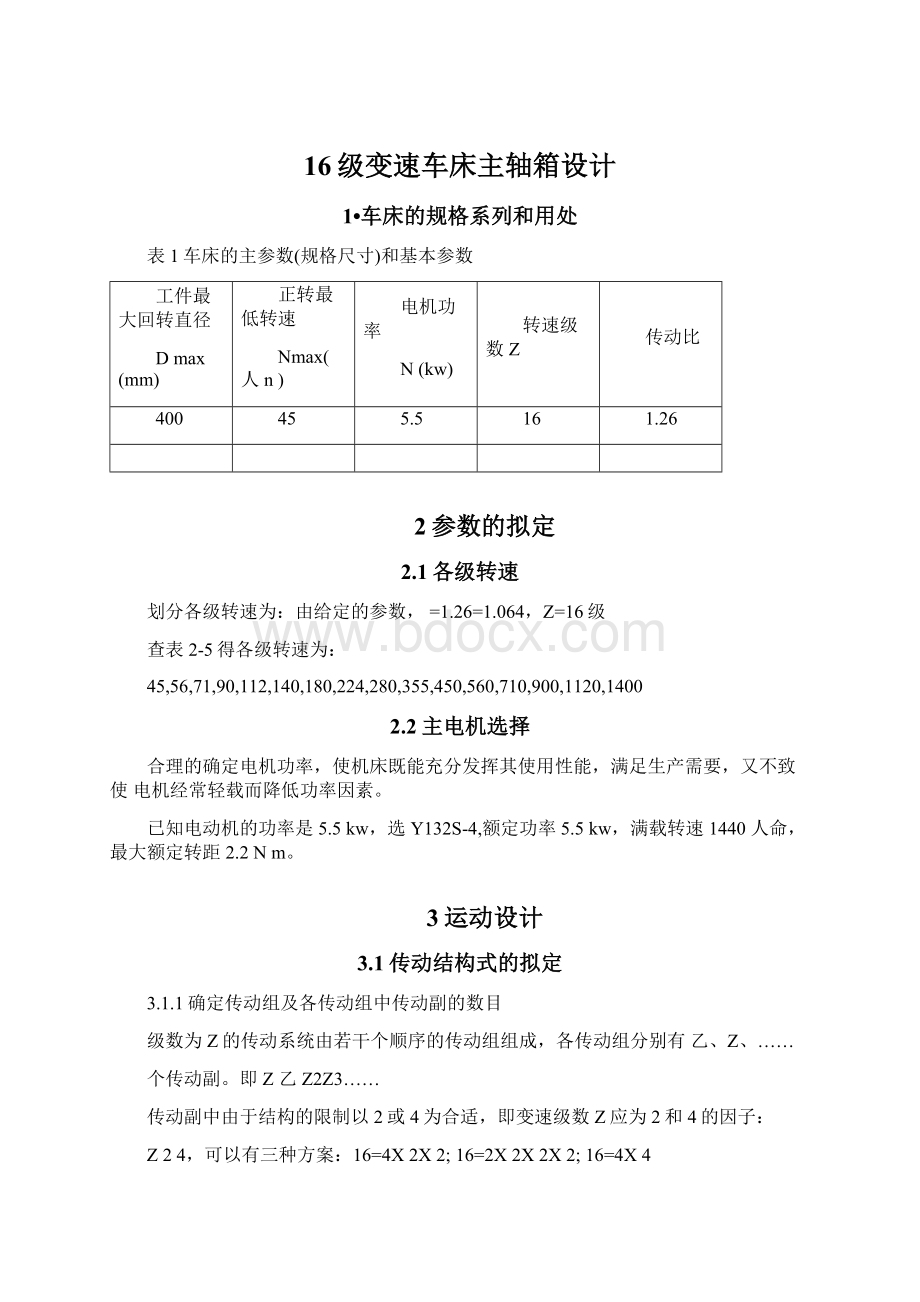

3.2转速图的拟定

根据已确定的结构方案绘出转速图如下:

1400

1120冗0

710

560

450

3S5

280

224

180

140

112

如

71

56

图116级变速车床转速图

3.3确定齿轮齿数

当各变速组的传动比确定以后,可确定齿轮齿数。

对于定比传动的齿轮齿数可依据手册推荐的方法确定。

对于变速组内齿轮的齿数,如传动比是标准公比的整数次方时,变速组内每对齿轮的齿数和Sz及小齿轮的齿数可以在参考书中选取。

一般在主传动中,最小齿数应大于17。

⑶

Ual1

Ua2

1

Sz=60,62,64,66,68,70,72

Sz=61,63,65,66,68,70,72

第一组齿轮:

由于可知选用Sz=68,从表查出主动轮的齿数为34,30。

从动轮齿数则为34,38。

第二组齿轮:

Ub11Sz=60,62,64,66,68,70,72

Ub2厂Sz=60,62,65,67,70,72

1.262

可选用Sz=72从表中查出主动轮的齿数36,28。

从动轮的齿数则为36,44。

第三组齿轮:

uc11Sz=60,62,64,66,68,70,72,74

uc24Sz=60,63,66,67,70,71,73,74

选用Sz=74从表中查出主动轮的齿数37,21。

从动轮的齿数则为37,53

第四组齿轮:

80,82,85,86,88

Ud1

Sz

Ud21.266

80,81,84,85,86

选取Sz80从表中查处主动轮的齿数49,16。

从动轮齿数31,64.

3.4绘制传动系统图

根据上面所计算个传动齿轮齿数绘制传动系统图如下:

图216级变速传动系统图

4.1传动轴的估算

4.1.1求各轴的计算转速

(1)、主轴的计算转速

主轴的计算转速度是低速第一个三分之一变速范围的最

高一级转速,即仙主=112r/min。

(2)、各传动轴的计算转速

①轴W有8级转速,其最低转速180r/min,通过双联齿轮使主轴获得两级转速:

45r/min和280r/min。

280r/min比主轴的计算转速高,需传递全部功率,故轴W的

180r/min转速也能传递全部功率,即山即=180r/min

②

同理可得:

nj皿=450

③

njII=710r/min

④

njI=900r/min

(3)、各齿轮的计算转速

各变速组内一般只计算组内最小的,也是强度最薄弱的齿轮,故也只需要确

定最小齿轮的计算转速。

1)轴V-W间变速组的最小齿轮是Z=16,该齿轮使主轴获得8级转速45r/min,

56r/min,71r/min,90r/min,112r/min,140r/min,180r/min,224r/min主轴计算转速是112r/min,故该齿轮在450r/min时应传递功率,是计算转速;

2)同理可得,轴W-叫间Z=21的计算转速为450r/min

3)同理可得,轴II—III间Z=28的计算转速为710r/min;

4)同理可得,轴I—II间Z=30的计算转速为900r/min。

4.1.2传动轴直径的估算

由公式:

dA/、P

\n

其中:

P-电动机额定功率A。

-系数n-该传动轴的计算转速

-从电机到该传动轴之间传动件的传动效率的乘积;

对于空心轴课采用公式:

d爲—

\n(14)

-J

-1,即空心轴的内径d1与外径d之比通常取0.5~0.6

d

计算转速n是传动件能传递全部功率的最低转速。

各传动件的计算转速可以从转速图上,按主轴的计算转速和相应的传动关系确定,当取各级效率为1时,所得的轴

颈大于最小轴径,以下计算轴颈时均取效率为1。

355I55

则:

dj代巳一1203:

—_25mm

V1021M021

d2

d3

d4

120

35・5

808

26mm

30mm

40mm

因为在一轴上要安装离合器,所以一轴直径应大一些,取di40mm;

又因为轴2、

3、4均为花键轴内径分别取为:

d235mm、d335mm、d445mm;

主轴最小直

径为d565mm,以上轴径为平均轴径,设计时可相应调整

ds

Ao

3

-60(1

0.54)

65mm

4.1.3主轴前端直径的估算

由通用机床主轴前端轴颈尺寸可知:

主轴前端轴颈D1与直径Dmax的关系,即

Di=0.25Dmax15

已知:

Dmax=400mm

贝U:

D1=0.25Dmax15=0.25X450±

15=105mm

再查参考书选车床最大回转直径Dmax=400mm即为最大加工直径,因此主轴内空

直径d=0.1Dmax±

10,取d=35mm

4.2三角带传动的计算

三角带传动中,轴间距A可以加大。

由于是摩擦传递,带与轮槽间会有打滑,宜可缓和冲击及隔离振动,使传动平稳。

带轮结构简单,但尺寸大,机床中常用作电机输出轴的定比传动。

(1)选择三角带的型号

根据公式:

FCaKaP1.15.56.05KW

式中P---电动机额定功率,Ka--工作情况系数

查参考书机械设计图8-11可因此选择A型带。

(2)确定带轮的计算直径D,D

带轮的直径越小带的弯曲应力就越大。

为提高带的寿命,小带轮的直径D不宜过

小,即DDmin。

取主动轮基准直径D=140mm⑷

由公式D2nLD1式中:

n-小带轮转速,n-大带轮转速。

1440[4]

所以D21440140224mm,取为250mm

900

(3)确定三角带速度

D1n13.141401440

按公式V―10.55m/s

601000601000

在规定的5m/sv25m/s范围内,合理。

⑷初定中心距

带轮的中心距,通常根据机床的总体布局初步选定,一般可在下列范围内选取:

根

据经验公式0.7DiD2Ao2DiD2mm取2(140250)780mm取Ao=800mm.

(5)三角带的计算基准长度L

314

L02800(140250)

2

⑷

由表8-2取整L2240mm[]

(6)

验算三角带的挠曲次数

(7)

确定实际中心距A

(8)验算小带轮包角

1800咛157.50172・210曲,主动轮上包角合适。

(9)

确定三角带根数Z

传动比:

i14401.4

v21021

查表8-5c,8-5d得P0=0.15KW,P°

=1.32KW

查表8-8,k=0.98;

查表8-2,kl=0.96

3.97

6.05

(1.320.15)0.980.96

所以取Z=4根

(10)计算预紧力

500血251

vzka

qv

查表8-4,q=0.1kg/m

500—6052510.110.552

10.5550.98

92.3N

综上所述可得:

表3皮带参数和带轮尺寸

带型号

带长/mm

带根数

带轮直径/mm

中心距/mm

预紧力/N

大带轮

小带轮

A

2240

4

250

811.96

92.3

4.3齿轮模数和齿宽的计算

4.3.1齿轮模数的确定

(1)一般同一变速组中的齿轮取同一模数,选择负荷最重的小齿轮按简化的接触

式中:

mj按疲劳接触强度计算的齿轮模数mm

大齿轮齿数和小齿轮齿数之比i1乙小齿轮齿数

m――齿宽系数,m-(B为齿宽,m为模数),m6~10

m

传动组a模数:

22820

ma163383222.21

-6351.2600900

传动组b模数:

mb16338322.662.022.76

.61821.66002710

传动组e模数:

33320

me163383223.61

.6182.3600450

传动组d模数:

420

md1633832o“A4.02

IT6183600450

j

许用接触应力

MPa

取ma4,mb

4,me4,md4

由公式B

mm(m

6~10,m为模数)

得:

第一套啮合齿轮第二套啮合齿轮Bb第三套啮合齿轮Be

Ba(6~10)3

18〜30mm

(6~10)318~30mm

(6~10)318~30mm

第四套啮合齿轮Bd

(6〜10)318~30mm

4.3.2齿宽的确定

一对啮合齿轮,为了防止大小齿轮因装配误差产生轴向错位时导致啮合齿宽减小

而增大轮齿的载荷,设计上,应主动轮比小齿轮齿宽大,所以取各齿轮齿宽如下

表4各齿轮齿宽

齿轮

Z1

Z2

Z3

Z4

Z5

Z6

Z7

Z8

Z9

Z10

Z11

Z12

Z13

Z14

Z15

Z16

齿宽

30

32

35

5动力传动件的校核

5.1主轴刚度验算

5.1.1选定前端悬伸量C

参考P121,根据主轴端部的结构,前支承轴承配置和密封装置的型式和尺寸,这

里选定C=120mm问

5.1.2主轴支承跨距L的确定

一般最佳跨距Lo(2~4)C240~420mm,考虑到结构以及支承刚度因磨损会

不断降低,应取跨距L比最佳支承跨距Lo大一些,再考虑到结构需要,这里取L=600mm

[8]

5.1.3计算C点挠度

1)周向切削力R的计算:

2955104Nd[4]

Pt

Djh

其中Nd5.5KW,

0.960.987

Dj(0.5~0.6)Dmax(0.5~0.6)400200~240mm

取Dj240mm,n」31.5r/min

故pt295510~~0.825.51.15104N,故P1.12R1.736104N24035.5

PT0.45R6.98103N,Pf0.35R5.43103N

2)驱动力Q的计算

7N[8]

Q2.12107-

nzn

NNd5.50.960.9874.58KW,z72,m3,n35.5r/min

所以:

Q2.12107

4581.13104N

47235.5

3)轴承刚度的计算

D4外

D内64

—4.27106mm4

64

主轴C段的惯性距Ic可近似地算:

D410.64D4164

Ic

6.25106mm4

3切削力P的作用点到主轴前支承支承的距离S=C+WV对于普通车床,W=0.4H(H

是车床中心高,设H=200mm)

S1200.4200200mm

4根据齿轮、轴承宽度以及结构需要,取b=60mm

5计算切削力P作用在S点引起主轴前端C点的挠度:

3sc2c3LscLSLCsc

P22mm

6EIc3EICAL2CAL2

ycsp

代入数据并计算得ycsp=0.1299mm

6计算驱动力Q作用在两支承之间时,主轴前端C点子的挠度ycmq:

ycy

其中p66°

q270°

m

计算得:

ycmq=-0.0026mm

7求主轴前端C点的终合挠度yc

水平坐标丫轴上的分量代数和为:

ycspcospycmqcosqycmcos

综合挠度yc:

ycy2ycz2

0.118mm。

180°

,计算得:

ycy=0.0297mm.ycz0.0928mm。

综合挠度方向角

ycarctg區72.25°

,又y0.0002L0.00026000.12mm)

Ycy

因为Ycy,所以此轴满足要求

5.2齿轮校验

在验算算速箱中的齿轮应力时,选相同模数中承受载荷最大,齿数最小的齿轮进接触应力和弯曲应力的验算。

这里要验算的是齿轮最后一个齿轮。

齿轮13的齿数为18,模数为4,齿轮的应力:

1)接触应力:

Qf2088104:

U1kZN

zmyuBnj

u----大齿轮齿数与小齿轮齿数之比;

k---齿向载荷分布系数;

kv----动载荷系数;

kA工况系数;

ks——寿命系数

查表10-4及图10-8及表10-2分布得kHB1.15,kFB1.20;

kv1.05出1.25

假定齿轮工作寿命是48000h,故应力循环次数为:

N60njLh605001480001.44109次

[4]

查图10-18得Kfn0.9,Khn0.9,

2088103

f

184

7211.151.051.250.97.50.960.982

181.024103MPa

7221500

18

zm2BYnj

2)弯曲应力:

191105kkvkaksNQw

I\I

I