钢轨铝热焊接施工作业指导书.docx

《钢轨铝热焊接施工作业指导书.docx》由会员分享,可在线阅读,更多相关《钢轨铝热焊接施工作业指导书.docx(10页珍藏版)》请在冰豆网上搜索。

钢轨铝热焊接施工作业指导书

钢轨铝热焊接施工作业指导书

1.适用范围

适用于一般铁路、高速铁路道岔、轨道的钢轨铝热焊接。

2.作业准备

2.1焊接作业人员应取得铁路主管部门认可的技术机构颁发的岗位培训合格证书。

2.2购置相关的铝热焊设备及材料。

2.3做一组用于型式检验的试件,并经检验合格以后才能够正式开始焊接作业。

3.技术要求

3.1现场钢轨的单元焊与锁定焊分开进行,分别标识。

3.2现场铝热焊的作业区与其后的应力放散、锁定线路作业区之间,应设隔离区。

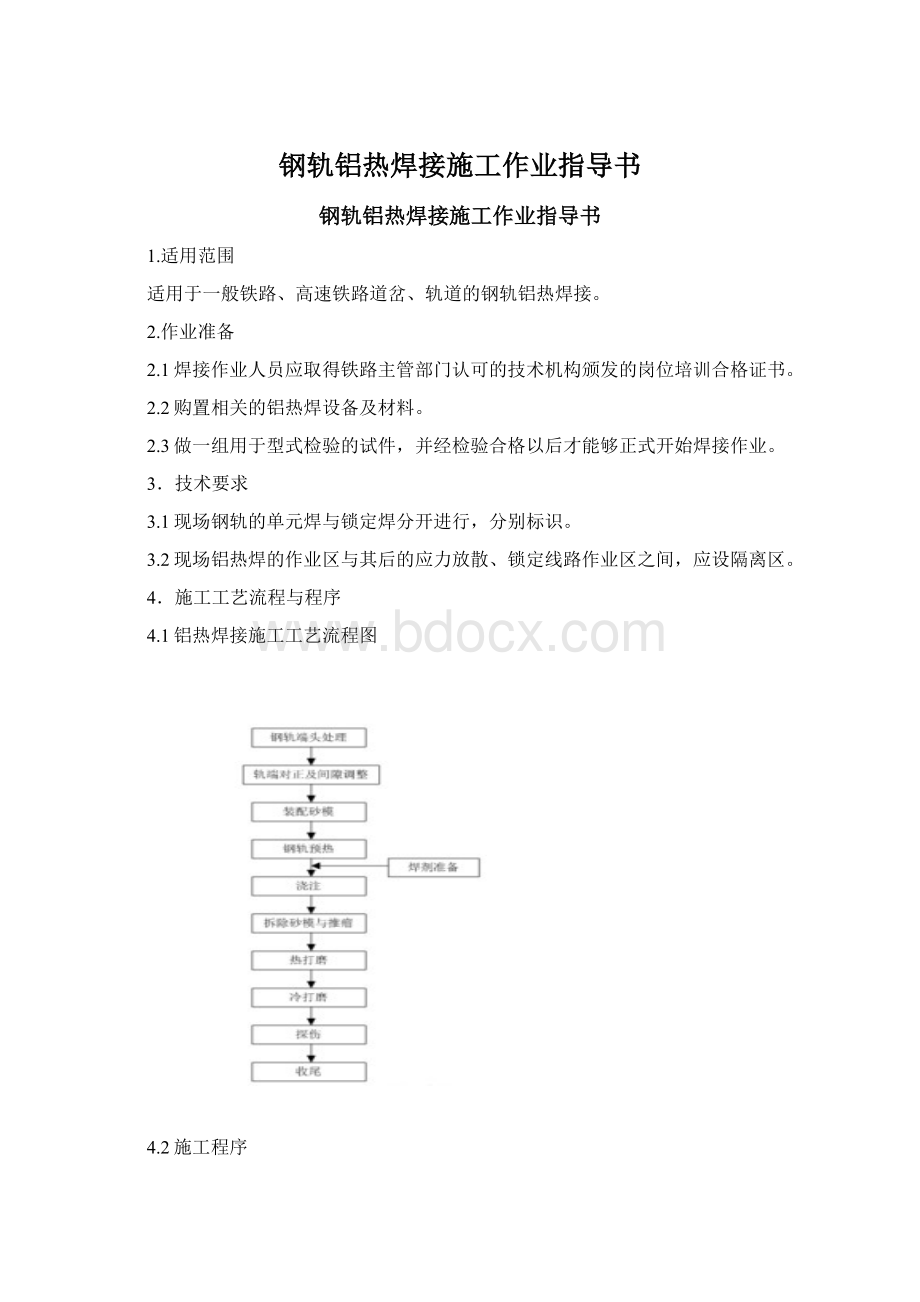

4.施工工艺流程与程序

4.1铝热焊接施工工艺流程图

4.2施工程序

铝热焊接是将配好的铝热焊剂放到特制的坩埚中,用高温火柴引燃焊剂,产生强烈的化学反应,得到一定高温的钢水,待反应平静后,注入对正的钢轨端部砂模中,冷却后去除砂模,并及时推凸、打磨,将两节钢轨焊接成一体的焊接方法。

具体操作程序如下:

4.2.1施工准备

⑴班组长应在收到铝热焊型式检验合格的通知后,方可开始进行工地焊接。

⑵焊接作业前应备齐各种机具、材料,按标准清单逐一落实。

⑶工地应设好防护措施,防止在对正焊接中,钢轨发生移动。

正在焊接反应时禁止邻线过车,检查钢轨轨缝距轨枕应不少于100mm,道碴距轨底至少应100mm,上紧钢轨两侧各至少15m范围内的扣件,去掉焊头两侧3根~6根枕木上的扣件及垫板。

⑷高压气体装置的准备

①装配预热器之前,应先检查每一部件是否破损,是否通畅。

②安装氧气减压表与丙烷减压表之前,应打开高压阀门少许,除尘。

③将所有部件安装完毕后,打开枪体,检查流量计、各接头是否漏气。

⑸一次性坩埚的安装

安装时用水玻璃砂将坩埚桶与坩埚内衬间接缝填平、封严。

⑹准备料具

①准备封箱砂

封箱砂是在焊接时用来封闭砂模的,一般在焊接施工前准备好。

②坩埚的准备

在给坩埚的装料及安放坩埚支架前,应检查一次性坩埚的完整性,有无裂纹,有无受潮等现象,如果没有则进行对坩埚装料及安放坩埚支架。

⑺准备钢轨

①待焊钢轨焊前应仔细检查,有损伤、裂纹的必须锯掉,扭曲的必须校正;

②焊接旧轨时,若轨端部有低接头或损伤者,必须将该部分切去;钢轨端部用氧乙炔切割时,两切口端面应尽量平直,其不平度小于2㎜,并将熔渣除净。

千万不能将端部切成轨头与轨腰过渡处成死角的端面;

③凡有下列情形之一者,只能将该部分完全切取才能焊接;

a钢轨扭曲无法校直;

b钢轨端面距螺栓孔的边缘不足50mm;

c螺栓孔采用氧乙炔焰切成。

④钢轨端头焊前应用钢丝砂轮清刷除锈,清刷部位为端面及钢轨长度方向,纵向清刷长度部不小于150~200mm,并除去油污、油漆。

4.2.2焊接

⑴固定钢轨

铝热焊接头的平顺程度直接关系到接头的寿命,钢轨端面平顺程度是由对轨状态决定的,为了保证对轨后接头处平顺,应采用专用对轨装置、钢轨高度微调装置来对轨。

①钢轨焊接时需垫起,接头处的支垫距离要便于操作;

②固定钢轨时应从稍远处观看接头处平顺性,调成目测平顺的程度,然后安上对轨架,垫上轨高微调器或楔型铁;

③将1米直尺置于两轨头侧面,通过调节对轨架,使两段钢轨都紧贴于直尺上,再检查轨底、轨腰处,也要达到同样要求;

④为避免焊后形成低接头,接缝处固定时应稍加高,加高量为1.5~2mm,将1米直尺置于轨顶上,中线与焊缝对正,压住一端,另一端距钢轨顶面3~4mm,由轨高微调器或楔铁来实现;

⑤焊缝间隙预留为26±2mm;

⑥轨缝大小随气温变化时可使用拉轨器进行固定;

⑦若两端钢轨外形尺寸差异较大,对轨时尽量保持工作面的平顺。

⑵装卡砂模

①砂模易碎,运输过程种一定要小心。

使用前必须仔细检查砂模,看是否有缺陷、是否受潮、是否有裂纹,通气口、浇口及冒口是否通畅;

②焊接前每副砂模应在待焊钢轨上试合,若有不合,可轻轻在待焊钢轨上研合使之密贴,最后检查砂模是否完好并用毛刷将浮砂清除;

③拉簧式砂模卡具按如下顺序装卡:

a 在砂模背面放置砂模框,由二人相对将左右两片砂模扣到钢轨接缝处。

扣箱时要将砂模端平、对准钢轨接缝,轻轻地将砂模平直地推向钢轨;

b左右两片砂模相互顶紧后,即用弓性卡将砂模卡牢。

通过冒口检查轨脚处砂模是否对正,如稍有偏斜,可用手轻轻敲打做少量调整。

对正后,拧紧弓形卡上的螺丝至砂模对缝严密;

c 将轨顶砂芯放在交叉处试合,若不合适,可稍作修整,使其合格;

d将轨顶砂芯放在底板砂模框上,然后将其装到砂模框拉簧杆上,调整底板砂模框位置使底板砂模与先装好地左右两片砂模校正,最后转动砂模框转把,使底板砂模与轨底贴紧;

④护托式砂模卡具按如下顺序装卡:

a下安装底板,注意底板两侧伸出长度应一致,底板应与轨缝对中;

b卡左右砂模,砂模卡好后用手电从冒口孔检查是否两侧轨底角伸出长度一致,如果不一致应调整;

c拧紧紧固螺丝。

⑤把预先配好地封箱砂填封到封箱沟槽内。

注意:

一定要封严;

⑥最后再检查一遍砂模安装是否正确,砂模是否有开裂、掉砂,封箱是否封严;

⑦在接渣斗内放适量干砂,将其放在钢轨上,与砂模卡有接渣口的一侧贴紧,并用封箱砂封严接渣斗与砂模间的接缝。

⑶坩埚装料及安放坩埚支架

①定时预热工艺采用自熔塞,其安装方法为:

a先将自熔塞轻轻打入清除好的坩埚口内,深度要合适;

b将清渣杆有圆桶的一端罩在自熔塞上,在自熔塞周围倒适量的镁砂,轻转几下清渣杆,注意一定不要将镁砂弄入自熔塞上杯中;

②撤掉清渣杆,将溶剂倒入坩埚内,倒前应将焊剂搅合一下,以免在运输过程中造成成份不均匀。

③将坩埚支架安好,把坩埚放在支架上,转到砂模上方,调整坩埚位置,使浇注口正对砂模型腔,坩埚底部距砂模顶面为30㎜。

转开坩埚,准备预热。

④一次性坩埚装料方法简单,由于自熔塞已预先装入一次性坩埚底部,直接将焊剂装入坩埚,焊剂顶部呈丘型,插入高温火柴,盖上坩埚帽。

⑷预热

预热结束时钢轨端部温度约为800~900℃,预热时间允许有±5﹪的误差。

①预热前的准备工作

预热采用液化石油气和氧气作燃料。

接通液化石油气和氧气管路,检查各个环节是否畅通。

预热器在使用前需标定,具体操作如下,把流量计接入氧气减压表与预热器之间,调节氧气减压表使氧气流量至规定值(不同规格钢轨的预热时间与氧气流量均不同,见表1),然后记录预热器上氧气表读数,焊接时拆除流量计(仅限枪体上带氧气表的新型加热器,如果用枪体不带氧气表的老式预热器,焊接时严禁拆除流量计),按记录值调节氧气压力即可,使用一段时间后需重新标定。

预热前应检查液化气与氧气的压力,若瓶内气体不足以完成预热,禁止使用。

②点燃并调节火焰

首先轻轻打开氧气瓶和液化石油气的瓶阀,再分别打开两个减压表上的低压阀门,液化石油气开至0.04~0.08Mpa,氧气顶开至0.3~0.5Mpa。

注意,氧气减压表之低压不许超过0.6Mpa。

先少许打开液化石油气开关和氧气开关,用明火点燃燃烧嘴,火焰开始燃烧后,陆续增加液化石油气和氧气,最后将氧气开关全部打开,调节氧气减压表上的低压阀门,使预热器上的氧气压力达到记录值,再微调液化石油气使火焰呈蓝色火焰,焰心长度为12~16㎜。

③预热

表1焊接氧气流量及预热时间

钢轨规格

50公斤/米

60公斤/米

氧气流量(升/小时)

3500

3800±100

预热时间(分钟)

3

5

调节好火焰后,将预热器放于砂模上,将手柄架在预热器托架上,此时注意观察使预热器燃烧嘴出口与轨缝平行,同时不要使燃烧嘴与钢轨接触,否则不仅加热不均匀,而且会使燃烧嘴烧损。

还要注意从砂模两边的冒口反上来的火焰是否通畅,是否一样。

预热过程中还应注意观察预热情况,随时保证预热器的正确位置。

预热完成后,提起预热器,先减少一些氧气,然后逐渐减少液化石油气与氧气,使火焰逐渐减弱。

随后先关闭液化石油气阀,再关闭氧气开关,防止预热器内管路变黑变脏。

⑸点火及浇铸

①预热进行至最后10秒时,开始倒记时。

当数至3时,点燃高温火柴,移开预热器,放入轨顶砂芯,点燃焊剂并将坩埚转至砂模上方,拧紧锁紧螺丝。

注意,确定焊剂被点燃前不要关闭预热器,以备重新点燃焊剂;

②反应开始后,钢水会自动浇注。

焊接操作人员需记录从点燃焊剂至开始浇注的时间,这一时间在15~35秒内为宜;

⑹拆除焊接工具

由点火开始计时:

①坩埚:

浇注结束后移开

②坩埚支架、接渣斗:

2分钟后移开;移开一次性坩埚需要使用坩埚叉

③砂模卡具:

5分钟后拆除

⑺修整焊缝

拆卸完机具后,用液压推瘤机推瘤,然后用打磨机打磨接头。

①压推瘤机的使用

a拆除砂模卡具后,将推瘤机安放到位。

b清除砂模封箱沟槽(需推瘤处)内的封箱砂。

c从点火计时,7分钟时开始推瘤;气温较低时这一时间应适当缩短,气温较高时应适当延长。

d推瘤完毕,卸下推瘤机。

②打磨

a推荐在浇注完毕20分钟后,敲掉冒口棒,拆除对轨架、轨高微调器;

b热打磨结束后待钢轨冷却到300℃左右时再对钢轨轨顶面、工作边、轨底面和轨底角上表面进行冷打磨。

c冷打磨结束后使钢轨接头表面温度降至40℃以下时,用超声波探伤仪对焊缝进行探伤,凡有气孔、夹渣、夹砂、裂缝等超标准规定的缺陷时,应切除重焊。

检查合格者,作好记录,完成收尾作业,转入下一焊缝作业。

d用专用设备打磨钢轨顶面和侧面,要经常停下来用直尺检查,防止出现低接头;

e完成打磨应检查打磨面,打磨后焊头表面质量应符合技术交底中的相关规定。

4.2.3收尾工作

⑴恢复轨道、道床的原有状态;

⑵废弃物不得乱扔,必须集中回收统一处理;

⑶作好焊接接头的标识,注意区分单元焊和锁定焊,位置不得倒错;

⑷清理所有设备、机具;

⑸认真及时填写铝热焊接头焊接记录表。

4.2.4其它情况

⑴若轨缝宽度大于27mm,则需用钢轨拉伸器将前面的钢轨尾端往回拉伸,拉轨时,轨下应每隔10m垫入一个滚筒(轨底面高出胶垫10mm以上)。

拉够长度后随即撤除滚筒,上好轨距块及弹条,再检查轨缝宽度,轨缝宽度稳定不变后,才能进行焊轨作业。

若轨缝小于23mm,则要进行锯轨。

锯轨前必须准确计算好锯轨量,经反复确认无误后方可进行锯轨作业;

⑵若需要使用拉伸器拉伸进行焊轨作业时,则焊完后轨温必须降至300℃以下(浇铸后30分钟),才允许撤除钢轨拉伸器。

而且在焊轨作业过程中,拉轨器必须保压良好,始终保持轨缝在要求范围内,必须附有压力表;

⑶拉轨器需要拉伸的长度与对应的扣件拆除长度见下表。

扣件拆除长度表

轨缝(mm)

30

35

40

45

50

55

60

65

70

75

拉伸量(mm)

5

10

15

20

25

30

35

40

45

50

拆除长度(m)

20

30

40

50

65

80

95

105

120

130

轨缝(mm)

80

85

90

95

100

105

110

115

120

125

拉伸量(mm)

55

60

65

70

75

80

85

90

95

100

拆除长度(m)

145

160

170

185

200

210

225

240

250

265

⑷探伤后,焊缝存在缺陷需切除重焊时,应沿熔合线边缘进行切除,切除后重新调整轨缝在26±2mm,再焊好这个焊缝。

4.2.5焊接记录

为了考核焊接的质量和使用寿命,以便于对焊接接头质量进行综合的调查研究,以保障线路的安全运行,无论时焊接试验还是焊接生产,都应该作详尽的焊接记录。

记录包括时间、操作人员、接头位置、钢轨类型、焊剂类型、轨缝、焊剂反应时间、自熔塞熔化时间、氧气压力、预热时间、天气状况及一些特殊情况。

4.2.6注意事项

⑴作业组不应少于2人;

⑵焊接作业前,应仔细核对所有焊接材料、设备是否与焊接轨型、钢种相符;

⑶焊接用预热器应采用供货商指定预热器,推瘤机