模面处理规范.docx

《模面处理规范.docx》由会员分享,可在线阅读,更多相关《模面处理规范.docx(10页珍藏版)》请在冰豆网上搜索。

模面处理规范

通用标准

一、拉延序模面间隙处理

(一)、压边圈型面处理

1、压边圈的不等间隙

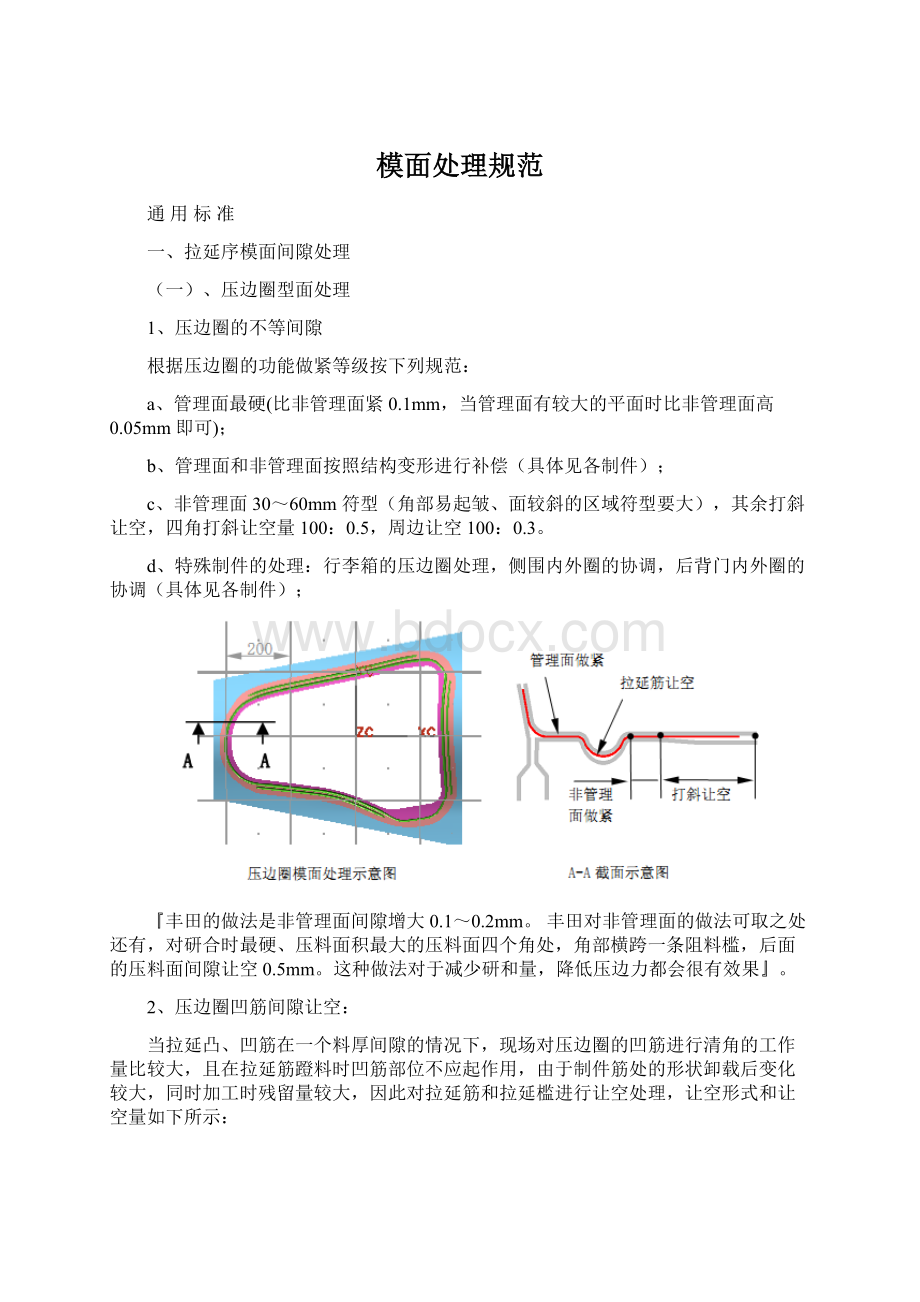

根据压边圈的功能做紧等级按下列规范:

a、管理面最硬(比非管理面紧0.1mm,当管理面有较大的平面时比非管理面高0.05mm即可);

b、管理面和非管理面按照结构变形进行补偿(具体见各制件);

c、非管理面30~60mm符型(角部易起皱、面较斜的区域符型要大),其余打斜让空,四角打斜让空量100:

0.5,周边让空100:

0.3。

d、特殊制件的处理:

行李箱的压边圈处理,侧围内外圈的协调,后背门内外圈的协调(具体见各制件);

『丰田的做法是非管理面间隙增大0.1~0.2mm。

丰田对非管理面的做法可取之处还有,对研合时最硬、压料面积最大的压料面四个角处,角部横跨一条阻料槛,后面的压料面间隙让空0.5mm。

这种做法对于减少研和量,降低压边力都会很有效果』。

2、压边圈凹筋间隙让空:

当拉延凸、凹筋在一个料厚间隙的情况下,现场对压边圈的凹筋进行清角的工作量比较大,且在拉延筋蹬料时凹筋部位不应起作用,由于制件筋处的形状卸载后变化较大,同时加工时残留量较大,因此对拉延筋和拉延槛进行让空处理,让空形式和让空量如下所示:

3、加工补充的做法:

a、拉延筋和拉延槛提清角线(方筋时:

将两面延长相交的交线;圆筋时:

将凹圆角删去,提边界线沿Z线拉伸立面与平面相交的交线);

b、管理面处的型面边界一定要到分模线处;

c、周圈符型区做清角面,提实体符型区边界线,向里缩3mm,线外的型面偏置让空3mm(周圈的结构面提出上偏置0.5mm),见下图。

(二)、凸、凹模型面处理

1、拉延补充面打斜让空0~0.2mm

模具结构在拉延补充面处有一圈随型筋,该处的强度最好,由于拉延补充面的着色要求低,所以补充面采用让空处理,让产品面先着色,补充面最后着色甚至不着色。

同时为保证修边线处的着色,因此采用打斜让空0~0.2mm处理。

『注意:

拉延补充面上的各种标记销处的型面不做处理,保证其间隙值』

对于左右共模的制件,中间连接的补充面处理如下图所示:

2、凹模拉延立面旋转让空0.5mm

由于制件的拉延立面在卸载后,形状弹复严重,而且机加工时立面让刀量大。

同时在结构分析中,模具的微小变形,使得拉延立面间隙较紧。

因此拉延凹模立面旋转让空0.5mm左右,同时立面下的凹圆角相应让空。

示意图如下:

a、当修边线在凸模上时:

b、当修边线在压边圈上时(即拉延立面是产品):

『目前对所有制件都做过凹模拉延立面让空处理,从效果来看,把凹模拉延立面做空,靠凸圆角蹬料,对拉延立面的扰曲、波浪的生成和制件的成型没有不良影响』

3、凹圆角的清亏

目前针对于现场对凹圆角的清角,在模面处理时对凹圆角进行重倒角,让空处理,对于像拉延立面下的较大凹圆角,间隙可适当做大,在拉延补充面上的凹圆角,补充面虽降0.2mm,较大的凹圆角也要进行重到角;产品面上的凹圆角间隙最好让出0.5mm间隙、清亏,靠凸角蹬料。

『重倒圆角大小,应考虑加工的方便性,加工效率及刀具切削量:

如较高立面下的R5和R3的圆角不必让空,因为直头加工不到,以及增加参考刀的加工时间,而且让空量又较小。

由于R2的刀具进给速度较慢,为不增加加工时间,凹圆角让空最小到R3』

4、产品面的处理

(1)产品面整体协调时的做紧等级

在确定制件部位的优先等级时,就应该考虑到钳工研合做紧部位的代价,即过紧的量和过紧的面积。

过紧就是在我们补偿完模具结构变形的量、机加工误差、模具导向偏差、制件减薄的基础上再做多少强压。

为此,在目前,绝大数用户都要求拉延模具全着色的情况下,制订以下做紧等级的原则(具体值见各制件):

a、易产生面品缺陷的区域,即应变梯度急剧变化的地方。

如顶盖四角、四周圈,牌照、灯口、门把手,侧围油箱口、门框搭接处。

b、加工不易保证,着色需要间隙紧,易回弹的产品立面。

c、在成型和着色时需要压强大的凹模凸型区域,即各种外露面的反拉区域。

d、在成型和着色时需要压强大的凸模弧型区域,例如侧围上下边梁的弧面,后背门窗框两侧的弧面。

(2)产品面各区域内的做紧趋势

a、结构变形的补偿:

对于一模两件的模具来说,长宽比较大,结构的变形较为显著,根据结构分析的变形区域以及现场收集的测量数据,对变形大的区域进行补偿,以便着色(具体见各制件)。

b、制件减薄的补偿:

在拉伸过程中,由于制件减薄,则保证凸、凹模之间为料厚的情况下,减薄会使着色困难,为此对于制件在减薄比较大的区域,进行制件减薄补偿(尤其像内板件)对于一些凹坑内的平面、后续需要冲孔并带特征的平面,可再相应做紧0.1mm。

c、制件面品质处理:

由于模具凸角进行淬火处理和制件卸载后圆角弹复,使得模具的凸角棱线鼓凸,在靠近圆角附近区域的型面断线,为此将型面凸圆角附近做下垂处理,具体见下图左;对于如灯口、牌照等塌陷处做隆起处理,具体见下图右;对于后续翻边、整型、修边后容易出现面品缺陷处的型面间隙做紧。

『注意:

由于拉延型的改变,考虑是否替换后序的下模形状,以免拉延后的制件在后序下模符型困难』

各个制件标准:

二、后序模面间隙处理

(一)、压料芯及下模挖空规范

针对于压料芯工作部位的符型,制定压料芯挖空规范:

①:

如果整型量较小时,按翻边模符型区大小;

整型量较大时,根据整型的位置、压料芯的设计符型区大小确定。

②:

此表仅为压料芯符型区大小,具体做紧范围根据实际情况而定。

(二)、压料芯不等间隙

(1)在后序中由于压料芯结构变化比较大,则根据压料芯结构强度和工作部位不同的功能,在工作部位局部做紧,以便压料(注意压料芯是否墩死)。

a、普通外板件:

包括顶盖、机盖外板、前后翼子板、行李箱外板、后背门外板、车门外板。

做紧量一般为0.05mm~0.2mm之间;

b、较大外板件:

包括侧围外板、门框、车门外板共模。

做紧量一般为0.1~0.3mm;(压料芯按1.2×料厚加工)

c、内板件:

包含所有内板制件。

做紧量一般为0.1~0.3mm;(压料芯按1.2×料厚加工)

(2)做紧量的等级如下描述:

(按照研合面积和功能部位分)

a、易出现面品缺陷的区域;

b、侧冲孔区域(由于按1.2×料厚加工,侧面将铣亏,予以补偿);

c、有较大整型量的侧整型(正芯压料);

d、冲孔区域(面积小,易打磨);

e、修边区域;

f、无或有小整型量的整型区域;翻边区域;

(3)区域内协调时注意事项:

a、氮气缸间距大于350mm(或大于1.2×普通间距)时的压力分布补偿;

b、压料芯拐角处强度较好,靠氮气缸压力不易压符,做补偿;

c、压料芯做紧的平衡性和侧向力补偿(见备注);

d、功能部位有平面和斜面相连接相差角度过大时,体现平面和斜面的差别,

同时注意过渡区域的大小和位置(根据面的斜度变化情况、结构强度、

力的大小等);

e、区域内同时有上述做紧等级的类型时,间隙值差别不易过大。

『备注:

如侧围外板较大形状的制件,为防止压料芯的旋转或侧向移动,因此在较大的立面和较大弧面处做局部的符型,以防止压料芯的篡动;另外,如上边梁、下边梁等A级曲面每序都要局部符型』

做紧等级协调示例

如上图所示:

法兰面的做紧等级和冲孔区的做紧的等级不同,但由于法兰面是反成形,压敷需要的力要大一点,因此冲孔区域和法兰面的做紧量相差值应该缩小。

压力源布置示例

其它注意事项

由于侧整机构在帽子的下面,帽子的强度较弱,压紧量不易过大,特别是压料芯敦死的情况。