最新III型板式轨道基本结构Word下载.docx

《最新III型板式轨道基本结构Word下载.docx》由会员分享,可在线阅读,更多相关《最新III型板式轨道基本结构Word下载.docx(12页珍藏版)》请在冰豆网上搜索。

Min左

$«

A彷

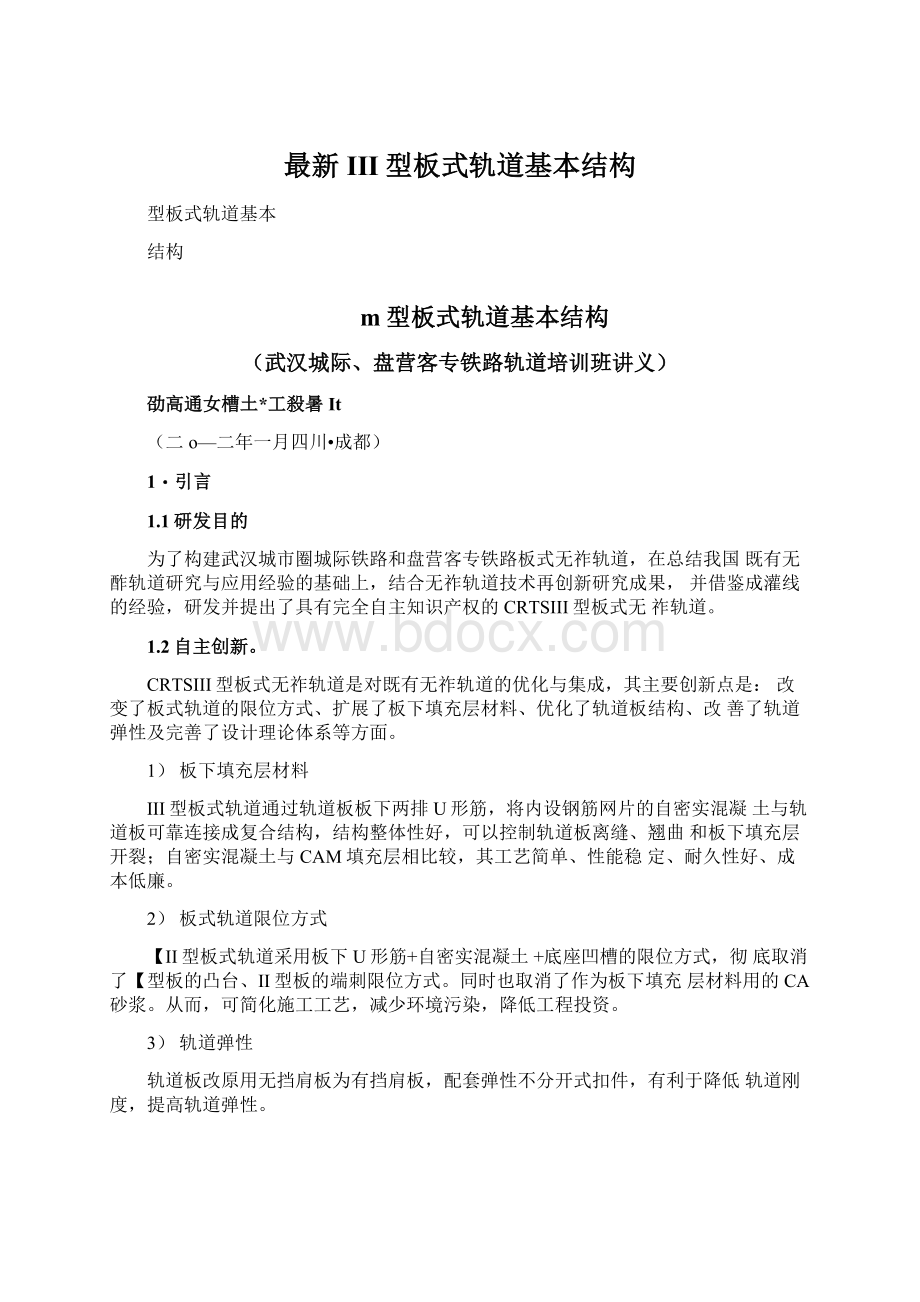

图2.2.1III型板板式轨道典型横断面图

表2.2.2III型板板式轨道结构参数

结构组成

单位

武汉城轨铁路

盘营客专铁路

钢轨

型

长尺定

m

00

^^1

11

度高

76^1

76

B

-8

J

W

8

■

JW

3

38

687

630

轨道板

承轨槽厚

A

度长

50

5

6

度宽

2

度厚

190

O

21

埠级

C60

填充层

90

底座

術

XXJ/

丿隧

路

/(\

24

80<

1*

\X)/>

隧

(8SO

路/(\0031

>

隧路桥/(\/|\00

310

E

舷桥长

3«

长基板路块

4反道対隧均霊长块匕

舞级

4()

C4

40C4

结构高度

72

7

84

742

武汉与盘营在路基、桥梁和隧道地段所用轨道板均为单元板,板间无连接.均支承在钢筋混凝土底座上,这有利于工程的标准化施工管理。

3.in型板式轨道主要技术特征

3.1钢轨与扣件

3.1.1钢轨

U71Mn(K)60kg/m,定尺长100m无孔新轨。

3.1.2扣件

1)扣件类型为WJ-8B型有挡肩弹条扣件,有利于降低轨道刚度,提高轨道弹性。

2)调整范围:

高低-4mm~+26mm;

轨向±

10mm。

3)弹性垫板静刚度C^23±

3kN/mm;

动刚度Ca=35±

5kN/mm;

动静刚度比<1.35o

4)扣件阻力:

每组常阻力扣件钢轨纵向阻力29kN;

每组小阻力扣件钢轨纵向阻力为4kNo

5)扣件结构高度:

38mm。

3.2in型轨道板

3.2.1轨道板结构

1)轨道板为有挡肩、双向后张法预应力钢筋混凝土结构•混凝土强度等级C60,按60(或100)年使用寿命设计。

2)板上设置承轨槽,承轨面设置1:

40轨底坡,配套有挡肩扣件,可采用低刚度钢轨扣件。

3)为适应城际轨道交通小半径曲线地段铺设的需要,可视具体情况,可考虑采用二维可调模板方法制造山型板,以调整承轨槽的空间位置C

4)板下设置两排U形连接钢筋,通过与内设钢筋网片的自密实混凝土紧密联结,形成复合板结构,以期防止轨道板离缝或自密实混凝土裂缝的出现。

3.2.2轨道板长度

1)轨道板长度•自然是越长越重.安放后越稳定,越有利于提高工效,但受到预制、运输的限制,以及考虑到基础一旦变形起道整修的困难和曲线地段铺设等问题,又不宜过长,一般以5~7m左右为限°

2)若轨道板较长,又铺设在小半径曲线地段时,有可能会遇到轨道板空间位置如何合理调整的问题。

3)此外,板长还应考虑主型梁梁型和连续梁梁跨长度的配板需要,以及尚须考虑配置扣件间距的要求,同时应力求板长标准化,尽量减少异形板的类型。

4)现行轨道板标准长度

I型板:

板长4962mm的扣件间距为629mm,板长4856mm的扣件间距为617mm;

II型板:

板长6450mm的扣件间距650mm;

III型板:

武汉四线标准板长为5350mm,扣件间距687mmo这样,与I型板相比每公里少铺15块,扣件少用240组,有利于提高轨道板制造和铺设的工效,节省工程成本C

盘营线标准板长为5600mm(扣件间距630mm),与I型板相比每公里少铺23块,扣件少用368组,也有利于提高轨道板制造和铺设的工效,节省工程成本。

3.2.3板间有无连接问题

1)根据视钢轨和轨道板为弹性地基上梁板弯曲变形模式的计算结果可知,如果轨道板足够长,则板端和板中的钢轨挠度差将会很小,并且车轮载荷通过时,相邻板两端的错位也较小,为此没有必要把轨道板连接起来。

这是考虑在实用中不必担心板端会有过大的冲击作用。

2)LI前现状是:

I型板式轨道在路桥隧地段均为单元板,板间无连接;

I【型板式轨道在路桥隧地段均为纵连板,板间有连接;

而【[【型板式轨道,成灌市域铁路在桥隧地段为单元板,板间无连接,路基地段为纵连板,板间有连接;

武汉城轨及盘营客专则在路桥隧地段均采用单元板,板间无连接。

这不仅省去纵连的麻烦和隐患,也便于标准化管理。

3)至于板间是连接还是不连接问题,各有利弊,各有所得,两者皆行。

一般说,纵连板式轨道整体性好,构建复杂,费用较高,维修较差;

而单元板式轨道受力明确,结构简单,施工方便,维修较易。

3.2.4梁上配板

板缝一般为70~100mm。

1)【型板:

32m梁5x4962+2x3685+6x70=32600mm;

24m梁5x4856+4x80=24600mmo

2)I【型板:

连续配板,板间需连接,形成纵连板。

3)III型板:

武汉城轨:

32m梁6x5350+5x100=32600mm,梁缝处扣件间距641mm;

24m梁

路基地段5350mm长标准板配端部所需长度异形板。

盘营客专:

32m梁4x5600+2x4925+5x70=32600mm;

梁缝处扣件间距为

590mm;

24m梁5x4856+4x80=24600mm,梁缝处扣件间距为637mm。

路基地段5600mm长标准板配端部所需长度异形板。

3.3自密实混凝土

3.3.1主要功能

1)板下填充层作为板式轨道系统的重要组成部件,它位于轨道板与混凝土底座之间,其主要功能可以归纳为填充调整;

承力传力。

2)填充调整:

全面均匀地支承轨道板,消除轨道板与底座之间的间隙;

便于调整轨道高低,提高施工效率和下部基础变形时的可维护性。

3)承力传力:

承受由轨道板传来的垂向力和纵横向水平力,并把它传递给底座和限位装置;

分散列车荷载作用。

3.3.2外形尺寸

武汉城轨:

长宽均等同轨道板为5350mm、2500mm,厚为90mm;

长宽均等同轨道板为5600min、2500mm,厚为100mmo

3.3.3板下填充层材料现状

1)I型板采用低弹性模量2OO~3OOMpa的乳化沥青水泥砂浆(CAM)填充层材料,雷同日本的CAM;

2)1【型板采用高弹性模量7000-10000Mpa的乳化沥青水泥砂浆(CAM)填充层材料,雷同德国的BZM;

3)

【II型板采用弹模高至20000Mpa以上的自密实混凝土填充层材料,属于自主研发并已成功应用的一种新型板下填充层材料。

4)运营实践表明,无论是采用低弹模或高弹模或甚高弹模材料,均可作为板下填充层材料。

5)因此,从板下填充层的功能来看,将乳化沥青水泥砂浆改用自密实混凝土是可行的。

3.3.4为什么要采用自密实混凝土作为板下填充层材料?

1)板下砂浆垫层不起弹性作用

1计算分析

以上三种类型砂浆填充层,同作为轨道板的填充支承作用,其弹性模量为何相去甚远?

表3.3.4给出了三种砂浆垫层弹性模量对轨下基础刚度影响的计算结果。

表3.3.4三种不同砂浆垫层弹性模量对轨下基础刚度的计算结果

砂浆垫层弹性模量

(MPa)

换算垫层刚度

(kN/mm)

轨下垫板刚度(kN/mm)

轨下基础刚度(kN/mm)

备注

200

3000

60/30

58.8/29.7

低弹模CAM类同日本CAM

7000

10500

60.0/30.0

高弹模BZM类同德国BZM

20000

300000

自密实混凝土

由表334计算结果可知,

砂浆垫层弹性2

模量无论是200MPa、7000MPa

还是20000MPa;

对轨下基础刚度都没有根本影响。

换句话说,砂浆垫层难以

给板式轨道系统提供弹性作用。

2实践表明,即使CAM填充层的弹性模量相差100倍.其轨道整体刚度也仅差3kN/imn,微乎其微。

设计CAM填充层的压缩变形为0.074mm,实测CAM填充层的动位移为0.07-0.1mm,可见,变形很小,起不到缓冲作用。

3真正在板式轨道系统中起弹性作用的,是扣件组成中弹性垫板刚度的大小。

当弹性垫板刚度从60kN/mm降至30kN/mm时,无论砂浆垫层弹性模量如何,轨下基础弹性几乎提高1倍。

可见,WJ-8B型扣件规定其弹性垫板静刚度指标为20〜26kN/mm,是符合板式轨道对其整体弹性要求的。

而轨道合理刚度指标,根据当前动车组的运营条件,以18~22kN/mm为更佳。

2)如何提高板下填充层质量水平?

1板式轨道设计使用寿命为60年,这对于轨道板和底座来说问题不大,

而对于处在其间的填充层的寿命能不能达到60年,确实是一大疑问。

如果达不到60年使用寿命,势必会存在修补或更换的问题,经常修补或更换填充层是很麻烦的,不可思议的。

2就板下填充层而言,所谓寿命主要是指其耐久性,而耐久性又主要体现在填充层砂浆的干燥收缩性、耐水性和耐候性等方面。

砂浆填充层的干燥收缩是不可避免的,一般是水灰比越大,收缩也越大。

3CA砂浆对温度非常敏感,为防止夏天凝胶,冬天粘度增大,必须严格管理其可使用时间及流动性。

现场作业实践表明,CA砂浆质量难以控制。

4此外,还有一个涉及到诸如材料、拌合、注入、工艺、设备和环保等多方面的投入问题,特别是大量使用时的成本低廉性问题°

5因此,当前选择自密实混凝土作为一种新型板下填充层材料是明智的。

为能在薄平板的轨道板下面高效形成均匀的填充层,仍然必须严格管理其流动性,确保板下填充层的灌注质量。

3.3.5自密实混凝土技术要求

1)自密实混凝土是由水泥、粉煤灰、细骨料、粗骨料、外加剂、膨胀剂和水等经配制而成。

2)自密实混凝土的参考配合比(kg/nf):

水泥400、矿粉200、砂845、碎石719、水185、减水剂6.6、膨胀剂36、保水剂0.24和增粘剂3。

3)在自密实混凝土填充层内,配置HRB335①12钢筋网片(盘营客专为CRB55O级冷轧带肋钢筋焊网),以便与带有U形筋的轨道板紧密连结,同时也可起到控制自密实混凝土裂缝的生成与扩展C

4)自密实混凝土强度等级为C40。

5)自密实混凝土要求具有高流动度、不离析、填充均匀性和稳定性的性能,浇筑时依靠其自重流动,无需振捣而达到密实的混凝土,其自山收缩率应小于0.15%oo

6)自密实混凝土的自密实性能包括流动性、抗离析性和填充性。

可采用坍落扩展度、扩展时间Tso等试验进行检测,其性能指标应符合表3.3.5的要求。

表3・3・5自密实混凝土性能指标

检测项目

指标要求

坍落扩展度

mm

700+50

扩展时间T50

S

2~6

含气量

%

2~5

泌水率

塑性膨胀率

0〜1

障碍高差Bj

<

18

L型仪H2/H1

0.9

L仪流动时间T200L

s

10〜18

1【1型板式轨道自密实混凝土暂行技术要求见铁道部工管技[2011]68号文。

3.3.6实践经验值得注意

1)采用自密实混凝土作为板式轨道板下填充层材料,工装简单,作业方便、质量易控、成本低廉。

2)自密实混凝土需要有较大的流动性能,塌落扩展度宜控制在710〜730mm左右为宜,最低不能低于680mm,否则将会影响混凝土的可灌性。

3)为要确保灌注硬化后的混凝土结构内部密实、均匀,乂不分层、不离析、不泌水,在配合比调试拌合过程中,应添加一定量的外掺料来提高混凝土的性能。

4)为改善自密实混凝土的和易性能,应掺入较大量的矿物掺合料,以降低混凝土水化热;

同时掺入一定量的混凝土膨胀剂,以补偿混凝土收缩,防止混凝土开裂。

5)自密实混凝土用水量不宜过高,在保证自密实混凝土的流动性能前提

下,应尽量降低水胶比,所以应釆用聚竣酸系列高效减水剂;

而且由于板式轨道施工线路较长,必须确保混凝土的可工作时间,混凝土从搅拌、运输到灌注都必须要有良好的工作性能。

6)采用自密实混凝土灌注形成的板下填充层,对精调后的轨道板位置、标高精度影响较小,影响误差在允许范围内。

7)硬化后的自密实混凝土层与轨道板接触面,有可能会产生微小、均匀分布的气孔,但不会影响混凝土与轨道板的粘结效果,对板式无昨轨道结构的使用和耐久性能影响较小。

8)在灌注硬化后的混凝土与轨道板的四周接触界面处,山于新老混凝土的收缩速率不一致,有可能产生收缩裂缝。

因此,施工中应加强养护,并采用防水处理,避免产生危害。

9)加强对原材料的严格管理是十分必要的。

10)为确保自密实混凝土的品质,除理论参考配方外,必需实施现场配合比。

3.4底座

3.4.1底座外形尺寸

1)武汉城轨铁路

2)盘营客专铁路

3.4.2底座结构

1)底座配筋采用HRB335、HPB235热轧钢筋(盘营客专为冷轧钢筋CRB55O),混凝土强度等级C40,使用年限应不低于60年。

2)底座通过梁面预埋钢筋与梁联结在一起。

3.4.3底座凹槽尺寸

1)对应于每块轨道板板下的底座两端,各设置一个凹槽。

2)凹槽尺寸:

武汉城市圈及盘营均为1000x700mm,深度为100mm。

3)在凹槽四周设有8mmH的复合弹性橡胶垫层(技术要求见铁道部工管技[2011)69号文),槽中配有钢筋。

3.4.4底座间伸缩缝及传力杆

1)在路隧地段底座间设置横向伸缩缝和传力杆。

2)伸缩缝宽度为20mm,采用聚乙稀泡沫塑料板或泡沫橡胶板填缝,并用聚氨酯或沥青软育密封,其填充厚度不小于30mm,如图3.4.4.1o

⑴叨1:

4;

图3.4.4.1伸缩缝结构图

3)传力杆采用直径36mm的I极光圆钢筋,设置8根,长度为50cm,如

图344.2。

图3.4.4.2传力杆结构图

3.4.5隔离层

在底座顶面和自密实混凝土之间设置厚4mm的土工布,以起到隔离作用,为运营维护提供方便。

技术要求见铁道部工管技[2011]69号文。

3.5轨道板限位方式

III型板板式轨道是通过板下两排U形筋+带有钢筋网片的自密实混凝土+底座凹槽而形成的复合结构方式,限制轨道板的纵横向移动。

彻底取消了【型板的凸台、【I型板的端刺限位方式。