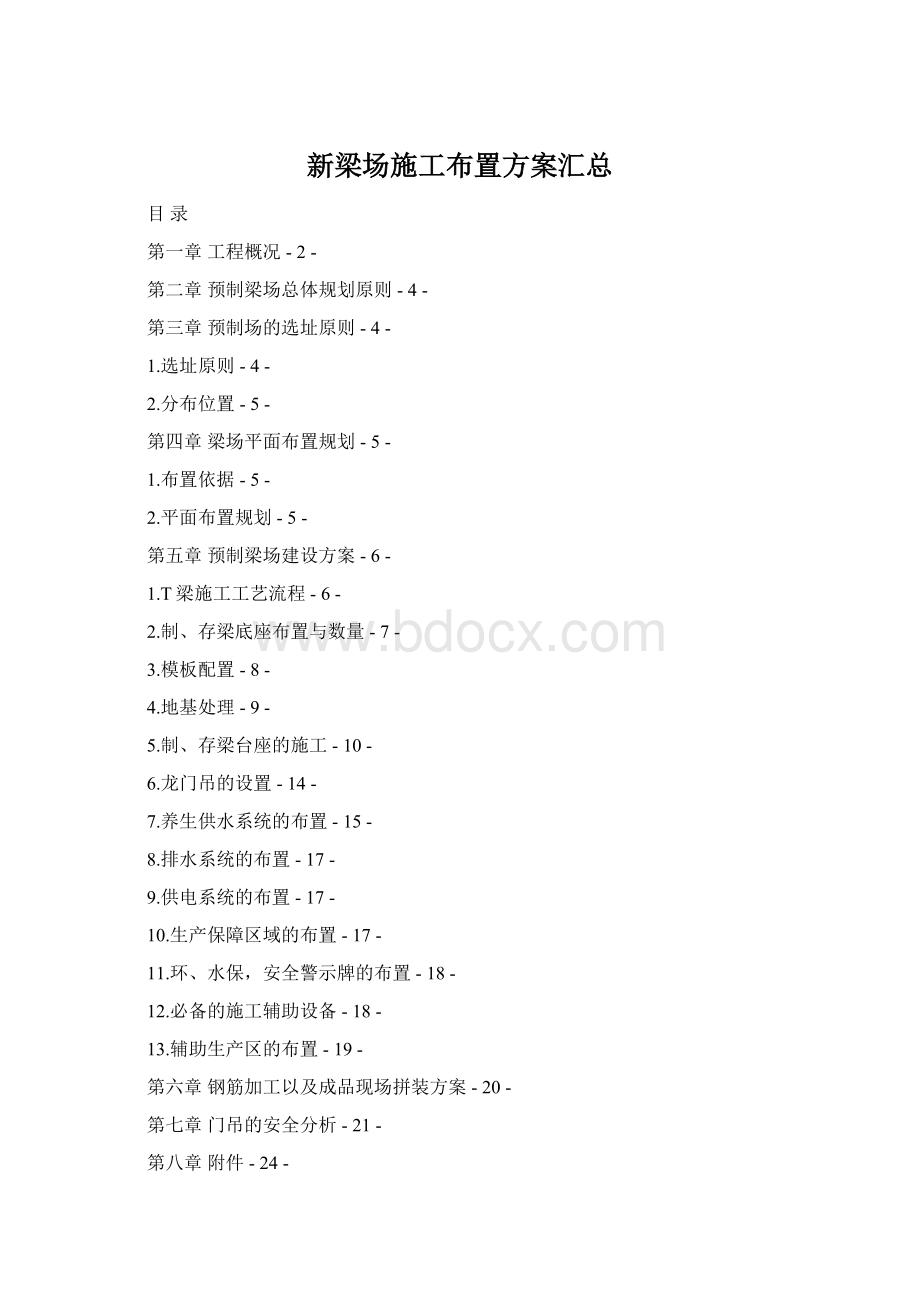

新梁场施工布置方案汇总Word文档下载推荐.docx

《新梁场施工布置方案汇总Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《新梁场施工布置方案汇总Word文档下载推荐.docx(25页珍藏版)》请在冰豆网上搜索。

梁肋厚度(cm)

20-44

20-50

20-60

马蹄形尺寸

(12,20,12)-(20,20)

(15,20,15)-(20,20)

(20,20,20)-(35,25)

湿接缝(cm)

35

简支端钢板(mm)

500×

30×

440

640×

600

固结端钢板(mm)

预制梁长(m)

中跨19.5;

边跨19.5

中跨29.3;

边跨29.57

中跨39.20;

边跨39.52

梁重(KN)

边梁(423)中梁(413)

边梁(767)中梁(757)

边梁(1373)中梁(1376)

数量

218

415

95

第二章预制梁场总体规划原则

根据招标文件及招标文件技术规范补充专用条款中关于“三个集中”及质安部第16号通用函之要求,我们认真履行其中关于预制场的建设规定,结合我标段T梁预制及安装实际情况,特制订本方案。

1.编制原则

a.遵守合同文件各项条款要求,认真贯彻业主及监理的指令和要求。

b.严格遵守合同文件明确的要求,施工技术规范和质量评定及验收标准。

c.坚持技术先进性、科学合理性、经济实用性、安全实用性和实事求是相结合。

d.自始至终对施工现场坚持全员全方位、全过程严密监控、动静结合、科学管理的原则。

e.实施项目管理,通过劳务、技术、资金、信息、时间与空间的优化处理,实现成本、工期、质量及社会效益。

2.主要依据有:

a.施工承包合同书。

a.两阶段施工图设计。

c.《公路桥涵施工技术规范》﹙JTJ041-2011﹚

d.《公路路基施工技术规范》﹙JTJGF10-2006﹚

e.《公路工程安全施工技术规范》﹙JTJ076-95﹚

f.《公路工程质量检验评定标准》。

﹙JTJGF80/1-2004﹚

j.我单位拟定投入的技术力量,机械设备以及长期从事高等级公路桥梁工程施工积累起来的丰富经验。

第三章预制场的选址原则

1.选址原则

本着就近运输、方便施工的总体原则,依照经济、实用、兼顾减少干扰和避免环境污染的建设理念,根据桥梁、路基挖、填方分布特点以及地形等因素,结合少占耕地,临时建设与永久设施相结合的策略,进行集中预制场的选址。

2.分布位置

经过细致踏勘,综合考虑,选定K133+560-K133+864段路基作为1号集中预制梁场场地。

此段路基填方总长304米,宽27m,使用宽度24m,总面积7300㎡。

该段填方路基目前已施工至94区顶,路基纵坡经处理后1%。

该段路基纵坡较小,远离居民区,避免扰民,减少干扰,水电供应比较便利。

本预制场距离1号集中拌合站、1号集中钢筋加工场都比较近,混过凝土及钢筋运输及安装比较方便,减少中间环节。

本标段20米预制T梁主要集中在窑淮互通主线2号桥和陈家铺大桥两座大桥上,1号T梁预制场设在两个主要预制梁桥中间位置,T梁运输安装比较方便。

第四章梁场平面布置规划

1.布置依据

根据招标文件技术规范补充专用条款之要求,按照“工厂化、专业化”的要求和本标段实际情况进行梁场的布置。

将各功能分区科学规划布置,既能方便施工又能确保安全文明工地。

2.平面布置规划

1号预制场位于K133+560-K133+864,实际宽度27m,实际使用宽度为24m,实际占地面积7300㎡。

初步计划占用路基长304m,如果因其它原因预制梁安装滞后,存梁区还可向大桩号方向扩展。

根据计划安排,我们计划先制作20个20mT梁制梁台座,集中力量预制窑淮互通主线2号桥的预制梁,按照由大桩号向小桩号的安装顺序预制。

a.功能划分

预制场分为:

生产保障区、生产区、制梁区、存梁区、装吊运输区、。

b.用地范围

在K133+600处,租用民房作为生活区,距离施工现场近,便于管理。

K133+560~K133+590段作为生产保障区,长度为30m,专门用来存放材料和制作预应力钢束。

K133+590~K133+720段为制梁区,长度为130m,设5排T梁制梁台座,每排4个制梁台座,共设计20个制梁台座。

K133+720~K133+864段为存梁区,长度为144m,设6排T梁存梁台座。

预计存梁84片,占预制总数的37%,加上制梁台座预计存梁20片,占预制总数的46%,合计存梁总数为104片。

靠预制场左侧龙门吊轨道,修建一条净宽5米的场内道路,作为装吊运输区,为移梁、运输砼专用。

场内配置80T龙门吊两台,5T龙门吊一台,龙门吊跨径24m,轨道长310m。

值班室一处,库房一处,40m³

水罐一处,生活区集中在预制场边,租用当地民房。

第五章预制梁场建设方案

1.T梁施工工艺流程

本预制场全部为T梁,其施工工艺流程框图

整修场地、台座

钢筋加工

安装钢筋胎具

安装钢筋

整修端模

安装波纹管定位钢筋

管道加工、接长

安装波纹管道

整修侧模并涂脱模剂模

安装模板

安装侧模振捣器

安装翼板钢筋

制作砼试块

浇注混凝土

混凝土养护

拆除端板及侧模

钢绞线锚具检验和钢束编制

穿钢绞线

通孔、清孔

张拉机具检验

压试块

预应力张拉

水泥浆试验及拌制

压浆、封锚

移梁存放及架装

T梁预制施工工艺流程框图

2.本预制场的预制周期分析

平均每片梁生产周期按12天计算,5排20个台座台座可满足每月生产量为:

(30÷

12)×

20=50片。

每套模板3天可周转一次,计划投入20米梁共5套,模板每月可生产(30÷

3)×

5=50片梁,两者均可能满足生产计划要求(计划40片)。

制、存梁底座布置与数量

1)预制T梁底座

本预制场在K133+560~K133+864段,设20mT梁底座5排,每排台座4个,台座间距4.5米。

先集中预制**互通主线2号桥145片20米预制T梁,然后预制***45片20米预制T梁,最后预制**互通A匝道36片20米预制T梁。

2)存梁底座

存梁底座根据实际T梁安装需求设置20mT存梁底座,不计划大量存梁。

前期先制作6排存梁台座,预计存贮2个月生产的预制梁。

存梁区共设6排存梁区,每排计划两层。

每层存7片梁,若出现桥梁下构施工进度滞后,影响预制梁架设的情况,则考虑向大桩号方向存增加存量台座。

存梁能力为84片,占互通主线2号桥预制总数的58%,加上20个台座,可存3个月生产的预制梁,能够满足施工组织要求。

3)计划安排

a.时间安排

梁场建设日期:

2012年11月20日~2012年12月20日。

T梁生产日期:

2012年12月20日~2013年06月20日。

b.劳力安排

序号

工种

人员

备注

1

钢筋工

30

钢筋下料、制作及绑扎安装。

2

模板工

22

3

混凝土工

16

4

张拉工

8

5

修补工

6

驾驶员

10

混凝土运输、龙门吊操作。

7

杂务工

负责现场整理、混凝土养护。

其他

12

含管理、实验、技术后勤等。

合计

86

4.模板配置

模板在专业厂家定做,使用组合定型钢模板,模板外侧安装1.5kw高频振动器,间距3m。

根据《技术规范补充专用条款》要求,模板数量不应少于台座数量的1/6,但考虑到集中预制梁场需进行20mT梁预制任务重,故项目部加大投入,共投入T梁模板5套。

模板按3天一周期情况计算,满足每月循环10个周期,10×

5=50>40,完全能够满足每天生产两片梁的需要。

模板验收技术指标

内容

要求

尺寸

符合设计要求,允许偏差不大于长度和宽度的1/1000,最大允许偏差为±

4mm。

梁体模板厚度

不小于6mm。

底模厚度

不小于8mm。

模板面板局部不平整

不大于1mm(用2米直尺及塞尺检验)

侧模加劲竖梁间距

翼板环形钢筋间距的整倍数,不影响钢筋安装。

侧模加劲竖梁宽度

小于翼板环形钢筋的间距,不影响钢筋安装。

梳形板厚度

不小于10mm。

横隔板底模

使用独立的底模,不与侧模连成一体。

横坡

模板定型,横坡固定。

相邻模板面板的高差

不小于2mm。

相邻模板的拼接缝隙

相邻模板面板的错台

不小于1mm。

预留孔洞

位置允许偏差1mm,钻孔采用台钻,严禁电焊、氧焊烁眼。

堵浆措施

使用泡沫填缝剂和高强海绵胶条,严禁使用砂浆、棉纱或布。

脱模剂

优质机油,严禁使用废机油。

连接配件(螺栓、卡子等)

的孔眼位置

孔中心与面板的距离

不超过±

0.3mm

板端中心与板端的间距

不超过0,-0.5mm

沿板长、宽方向的孔

0.6mm

5.地基处理

对梁场处地基进行处理,主要保证梁场在使用过程中不出现不均匀沉降、积水等现象,保证排水通畅,施工通行方便。

预制场内所有场地皆进行混凝土硬化处理,处理过程中预留出台座基础位置,15cm厚C15混凝土进行硬化。

对于预制场的行车道路,20cm厚的C20混凝土进行硬化。

6.制、存梁台座的施工

1)预制台座及基础

T梁预制台座采用C30钢筋混凝土浇筑成型,由于T梁自重较大,反拱度也较大,且有后张预应力,张拉后受力点主要集中在台座两端,所以台座两端必须牢固,在预制底座时先预埋锚固台座钢筋,从吊装和梁长变化方面考虑,距底座端100cm中心处两头各设以20~30cm长的开口,设置活动底座,以便吊装时兜索用。

台座设计高度为25cm,台面下7cm处、隔0.75m预埋Φ5cm的PVC管作为对拉孔位,横隔板位置加设对拉秆。

底模采用δ8mm厚通长钢板制作,平整光滑的焊接在调平槽钢上。

钢板拼接焊缝必须打磨平整、光滑,同时在槽钢内安装防渗橡胶软管,以保证底模与侧模接缝处不漏浆。

台座建设时,纵向两台座间间距为5m,横向间距为4.5m,有足够的空间进行预应力张拉及封锚等作业。

考虑到T梁张拉时,梁体两端受集中力,为防止基础沉降,因此在梁两端各做一刚性砼枕梁基础,基础尺寸为2.0m×

0.8m×

22m,地基承载力要求为200kpa,砼标号为C30,在基础上制作台座,台座采用钢筋混凝土结构。

20米梁砼台座长20m、宽为44cm。

底模采用在砼台座上铺设8mm钢板作T梁底模板,为减少主梁后期拱度,主梁台座按二次抛物线形式向下设置反拱,20米T梁反拱为1.5cm。

地基承载力验算

按20mT梁荷载进行地基承载力验算,鉴于T梁在预制过程中与台座全接触,荷载均布于整个台座上,台座平面面积为20m*0.44m=8.8m2,20mT梁自重最大423KN(中梁),边梁模板自重约500KN,施工荷载忽略不计,要求地基承载力较小约为78.8KPa。

但在T梁张拉完成后,由于反拱,受力集中于梁端,经台座端头传至两刚性枕梁上,在最不利情况下一排4片T梁均在此条件下,进行刚性枕梁的地基承载力验算如下:

一端刚性枕梁平面面积为22.0m*2.0m=44.0m2

4片20mT梁中梁重力为423KN*4=1692KN

地基承载力要求为1692KN/2/44.0m2=19.2KPa

实际中要求地基承载力为200KPa,大于验算所得19.2KPa承载力,地基承载力满足要求。

梁台抗弯计算

1)材料性能指标

C30混凝土立方体抗压强度为FA=30MP

轴心抗压强度取立方体的3/4 FCD=22.5MP

其抗拉强度取值按立方体的1/20FTD=1.5MP

HRB335钢筋 FSD=280MP

梁台截面抗弯计算

单片梁重1376KN均布于40 M梁台长度,

均布荷载q=1376KN/40M=34.4KN/M

按路基2米范围内下陷计算

M=qL2/8=17.2KNM

下层钢筋中心距台座混凝土下部为40MM,即as=40MM

梁台座高350MM即Ho=350MM,梁台宽B=600MM

A0=M/FCD*B*H0)=17.2*106/(22.5*600*3502)=1.04

查表得§

=0.025<§

B=6§

0=0.983

所以AS=M/h§

0FCDH0=17.2*106/(0.983*280*350)=249MM2

因最小配筋率ASMIN=AC*0.15%=0.15%*350*600=315MM2>AS

即计算值小于最小配筋率,即按最小配筋率为下限进行配筋布置

下层按3根12的螺纹钢筋布置,AS=565MM2

上层按2根12的螺纹钢筋布置

经计算,配筋率达到0.48%远远大于规范要求最小配筋率0.15%

梁台座抗剪强度分析

受力分析

梁台在T梁混凝土浇注后,混凝土强度未形成之前,此时若地基发生下陷,且台座抗剪能力差,即可能发生台座因受剪而沿斜裂缝破坏,故应进行抗筋能力验算。

VD=qL/2=34.4KN*2M/2=34.4KN

P=100ρ=0.27

ρSV=ρ=0.27%B=600

斜截面抗剪承载力计算

VV=0.45*10-3*B*H√((2+0.6P)√FA*0.48%*FSV)=0.45*10-3*350*600√((2+0.6*0.27)√30*0.48%*280)=272KN

因272KN>34.4KN

故台座因抗弯而设置的钢筋混凝土抗剪能力远大于实际受力

故台座抗剪能力符合要求

反拱的设置

为了确保桥面铺装的厚度,我们根据以往的施工经验,对制梁台座反拱设置进行了认真的论证研究,在满足设计及规范的前提下,计算并设置T梁台座反拱。

根据两阶段施工图设计,20mT梁存梁30d上拱度最大为20.9mm,最小为16.1mm;

存梁90d上拱度中梁边跨最大31.8mm,最小为24.7mm,故台座设置15mm的下反拱,在实际施工安排中控制边梁边跨存梁时间小于60d,则可保证使梁体在二期恒载施加前上拱度不超过20mm,且桥梁施工完成后桥梁不出现下挠。

下反拱按二次抛物线进行设置,具体设置值见下表:

20mT梁反拱

30mT梁反拱

40mT梁反拱

距中心距离(m)

反拱值(mm)

辅助计算

辅助

计算

0

曲线方程y=ax2+bb=-15a=15/100

15

0.0

曲线方程y=ax2+bb=-20a=20/225

20

0.0

曲线方程y=ax2+bb=-25a=25/400

9

2.9

14

2.6

19

2.4

5.4

13

5.0

18

4.7

7.7

7.2

17

6.9

9.6

11

9.2

9.0

11.3

11.1

10.9

12.6

12.8

13.7

14.3

14.4

15.6

16.0

14.9

16.8

17.4

梁跨中心

15.0

17.8

18.8

18.6

19.9

19.2

21.0

19.6

21.9

22.8

20.0

23.4

24.0

24.4

24.8

24.9

25.0

2)存梁台座及基础

存梁台座采用C30钢筋砼浇筑而成,初步计划暂设6个存梁区,在K133+720~K133+864段,如果存梁压力大,还可向大桩号方向增加存梁台座。

存梁台座尺寸为1.2m*0.5*18m,内设φ12螺纹钢4根作为主筋,配置相应箍筋。

台座埋入地基30cm,当地基承载力大于300KPa方可进行基础施工,否则则进行进一步的计算、换填或加强处理,以存梁台座防止两端的不均匀沉降。

C20片石混凝土扩大基础平面面积为18m*1.20m=21.6m2

存14片20mT梁中梁重力为423KN*14=5922KN

地基承载力要求为5922KN/2/21.6m2=137KPa

实际中要求地基承载力为200KPa,大于验算所得137KPa承载力,地基承载力满足要求。

3)防止不均匀沉降措施

为了防止、存梁台座的不均匀沉降,在平整场地过程中采用T22震动压路机进行补强碾压,在制梁台座两端分设枕梁做为基础,在存梁底座下设刚性扩大基础。

基础施工之前进行地基承载力触探试验,试验地基承载力大于300KPa方可进行基础施工,否则则进行换填处理。

在每个台座两端及中间位置设置沉降观测点,不定时的对台座进行沉降观测,发现不均匀沉降及时上报、处理。

7.龙门吊的设置

预制场计划安装三台龙门吊,两大一小。

小龙门吊用于安拆及调运模板和浇注混凝土,大龙门吊起吊T梁,并附带5T电葫芦也可以安拆模板及浇筑混凝土。

小吊与大吊龙门吊同轨。

龙门吊起重能力根据T梁重量设置为80t/台,共两台,见图。

龙门吊使用河南省高远重型起重机有限公司出产的MG80T-24m型龙门吊,起吊龙门吊跨径26m,运行速度6.6m/min,最大起吊高度9m,起重重量80t,提升速度0.9m/min,使用380V三相交流电(50HZ)供给能源。

轨道基础采用80cm*30cm+50cm*20cmC30钢筋混凝土浇筑,四角采用Φ12螺纹钢作为主筋,Φ10圆钢作为箍筋,保证其强度,防止其开裂,地基承载力验算如下:

额定起重重量80t,超载系数1.25,最大起重量100t,龙门吊自重48t,最大重量148t。

均布于两侧轨道,每侧重量为79t;

考虑最不利因素,一侧承受90%荷载,为133.2t。

基础宽0.8m,整体式,门吊两腿间距6m,基础受力长度按12m计算,地基受力面积9.6m2。

均布,每侧轨道基础地基承载力为790KN/9.6m2=82.3kPa;

最不利情况,最不利侧轨道基础地基承载力为1332KN/9.6m2=144.8kPa

轨道基础要求地基承载力不小于300KPa,龙门安全性有保证。

龙门吊轨道安装的技术要求

接头间隙

根据气温4~6mm

接头间隙偏差

1~2mm

横移位移和高度偏差

小于等于1mm

轨距偏差

小于±

5mm

钢轨连接

采用装用鱼尾板连接,严禁使用钢筋或自制夹板。

端头限位

安装端头限位和自动挡板,防止起重脱轨事故发生。

8.养生供水系统的布置

养生用水主要为在梁场附近低洼地点打井后,在K133+560左侧山坡设置40立方米储水罐,抽水至储水罐中,供给养生系统。

根据指挥部统一要求,养生系统主要为自动喷淋系统,以及针对冬季施工的蒸汽养生系统。

自动喷淋系统

储水罐置于K133+560右侧较高位置,高差大于20米,储水量为40立方米。

储水罐储水后由水头压力通过管道输送至每排台座端头,每排台座端头设置手动阀门,再由塑料软管引至梁端,接上铝塑复合管,通过铝塑复合管上安装的喷头进行喷淋养生。

用时间继电器来控制喷淋间隔时间,来完成自动喷淋。

具体管道布设见养生供水系统布置图。

具体方法为,在每排台座端头硬化路面处开槽,埋设水管,一方面作为养生及施工用水管道,一方面作为排水沟槽。

在距梁两排台座距离相当的位置设置三通水管,将水引出,设置两个阀门,其上连接Φ3cm的塑料软管。

在Φ2.5cm铝塑复合管上安装小型喷头,喷头的间距控制在100cm以内。

每片两安装三条喷淋管道,即梁顶一条,梁两侧各一条。

养生时,将水龙头打开,由水罐水头压力将水压至水管中,再由喷头使水流雾化,均匀的喷淋于T梁梁身上,既节约用水,又扩大了喷淋面积,且又能保证水管压力降突变。

喷淋间隔时间通过自动时间控制器来控制,根据实际气温,适当的调节喷淋时间,保证梁身在养生期内长期处于湿润状态。

蒸汽养生系统

针对于冬季施工,配备一台1000㎏/h的蒸汽锅炉。

蒸汽养生所用管道与喷淋管道共用,顺梁向每片在台座两侧布设两根Φ3cm蒸汽管道,每间隔5m安装一个三通,并在出气口安装阀门,预制梁砼施工时,边覆盖边打开蒸汽管道阀门,通过阀门调节温度,可以保证一片梁前后端养生温度大致相同。

用钢筋制作大棚布6套。

在施工中做到以下几点:

a、锅炉安装必须在当地锅检所备案,操作人员必须要有司炉证,专业人员看管锅炉,随时检查蒸汽压力、水位计水量。

b、如外界气温低于5℃,浇注混凝土前先用大蓬布把整个预制梁模板覆盖,适当的通入一些热蒸汽,使篷布内温度在5℃以上。

c、将梁板用蓬布进行覆盖,在蓬布内铺设好管道,并与三通连接好,打开阀门,使饱和蒸汽通入暖棚内,按静置、升温、恒温、降温四个程序对梁体进行蒸养。

d、混凝土浇筑后,先覆盖蓄热,由于水泥的水化作用释放出的热量使混凝土集料温度上升,覆盖混凝土面使水化热量蓄保起来