产品检验标准汇编1Word文件下载.docx

《产品检验标准汇编1Word文件下载.docx》由会员分享,可在线阅读,更多相关《产品检验标准汇编1Word文件下载.docx(15页珍藏版)》请在冰豆网上搜索。

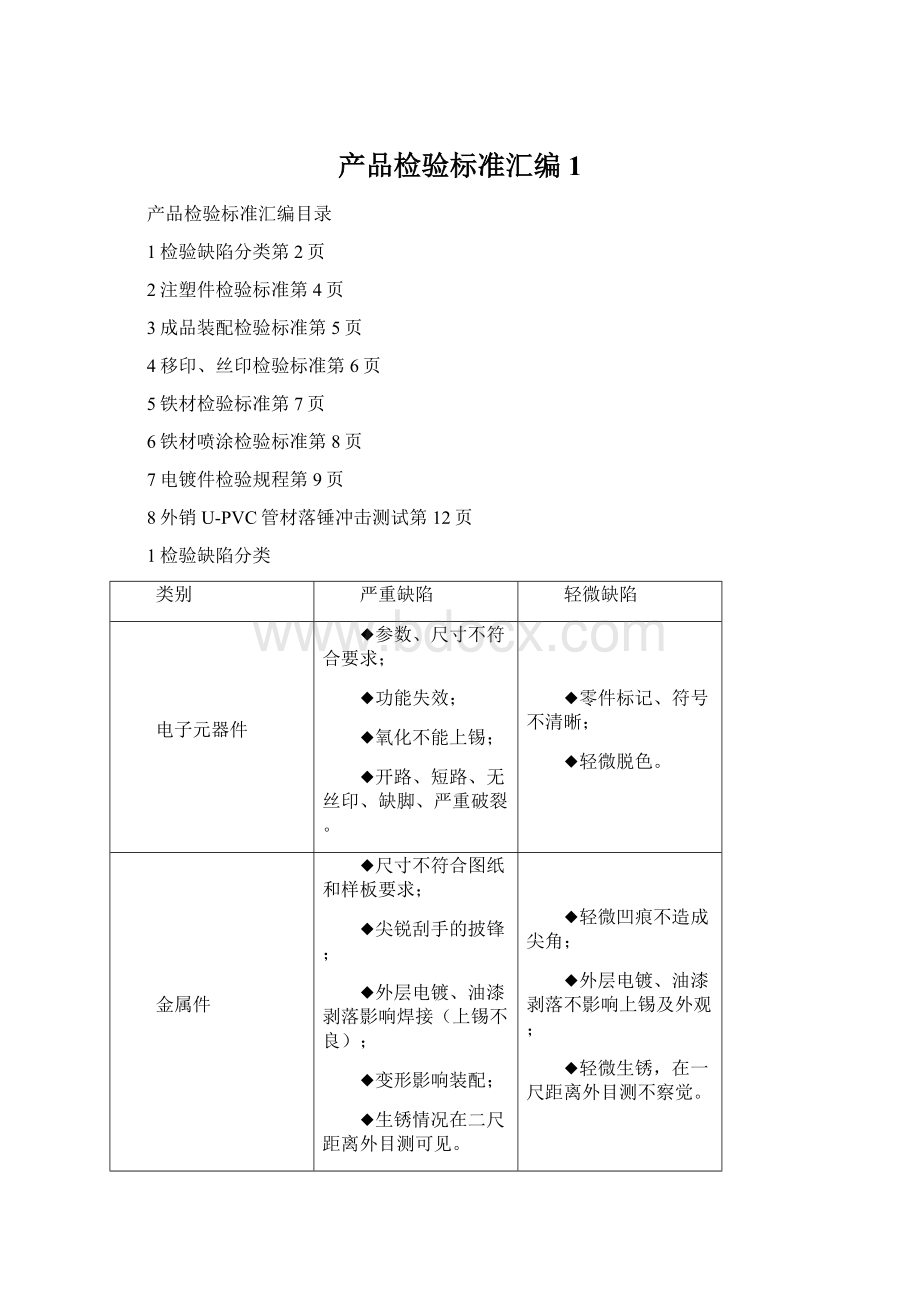

◆披锋、手触有尖锐刮手感觉,在三尺距离外目测可见;

◆在二尺距离外目测可见的刮痕、缩水、发白、气纹。

◆不影响装配及外观的轻微损裂;

◆在一尺距离外目测不察觉的外观性问题。

机械组合件

◆缺零件和错零件;

◆零件变形影响功能和外观;

◆金属件锈蚀。

◆丝印不良不影响外观;

◆轻微污迹不影响功能。

包装材料

◆包装材料的字体、图案、颜色错误;

◆在离眼30cm距离处作外观检查,立即发现的外观缺陷,如文字、图案模糊,污迹,等等。

◆在离眼30cm距离处作外观检查,4~5秒才发现的外观缺陷,如文字、图案模糊等等。

焊接

◆未焊满

◆根部收缩长度>2mm

◆咬边连续长度>100mm

◆任何部位均不能出现裂纹

◆弧坑裂纹>5mm

◆每100mm焊缝内未焊透总长>25mm

◆表面气孔穿洞直径>3mm

◆接头不良缺口深度≥2mm

◆每100mm焊缝内未焊满总长≤25mm;

◆根部收缩长度≤2mm;

◆咬边连续长度≤100mm,且焊缝两侧咬边总长≤10焊缝全长;

◆弧坑裂纹≤5mm;

◆电弧擦伤多过两处;

◆飞溅未清除干净;

◆接头不良,缺口深度≥1mm

◆焊瘤焊渣未清除干净;

◆表面夹渣。

实配

与相关组件配合无法装配或装配过紧、过松。

页码:

P2/2

2注塑件检验标准

序号

缺陷项目

检测工具

判定

MAJ

MIN

1

塑胶件缺料、顶伤、拉伤

目视

※

2

局部变形、披锋、烧焦、裂口

3

扣位有缺口、拉斜、披锋、闭塞现象

4

注塑件有混色现象(对照样板检查颜色)

目视、样品

5

丝印颜色、字体、图案错误

目视、

图纸、样品

6

丝印字体、图案位置偏斜、偏移、文字图案断缺

7

离眼30cm距离作外观检查,立即发现的外观不良

8

离眼30cm距离作外观检查,4~5秒才发现的外观不良

9

产品上留有油污之类能去除的异物

10

塑料件实配不良

配件

P1/1

3成品装配检验标准

产品性能缺陷

测试夹具

披锋、零部件损伤、各零部件

配合不良

金属件保护层起层、剥落

扣位松脱,零部件易拉脱

目视、手

塑胶件裂纹、缺料、明显变形等

标志、字体、图案错误

离眼30cm距离作外观检查,

立即发现的外观不良

扣位联接、螺钉联接、超声波焊接处

有松脱现象

手

机内有异物(摇摆产品,听到异响)

转动处转动不灵活

手感

11

4~6秒才发现的外观不良

12

产品上贴有能去除的异物

13

贴片粘贴不牢固,有鼓胀、四周翘起现象

14

用错或少装配件,内、外箱、胶袋

15

随产品发出的配件、资料不齐全或装错

4移印、丝印检验标准

缺陷名称

检验规格及允收水准

A级面

MA

MI

底材外观不良

底材存在刮伤、破损、脏污、杂质等

影响整体视觉的缺陷。

底材尺寸偏差

底材尺寸不符合工程图纸或公差

超出图纸规定。

卡尺

钢尺

黑点

φ≤0.20mm

白点/杂质

色差

同批次不允许

刮伤

不允许

色斑

移印丝印偏位

偏差距离≤0.5mm

直尺

油墨脏污

≤0.20mm,目视不可明显

字体不符

移印、丝印毛边

附着力

将包装胶纸贴附于丝印位置,用手指来回压紧,静止3~5s后,抓住胶带一头,呈90°

迅速掀起,重复此动作3次,字体不可脱落

包装胶带

抗溶性

用白布沾酒精(90%以上),以约1kgf的力来回擦拭5次,颜色无明显变化

酒精

干净白布

5铁材检验标准

缺陷

名称

检测

工具

B级面

C级面

有感擦伤不允许

有感擦伤长≤2.0mm,宽0.2mm,允收1条

有感擦伤长≤1.0mm,宽≤0.5mm,允收2条

生锈

外部不允许,切口处低于切断面的20%之点状氧化,条状氧化小于4mm,内部限度允许

碰伤

凹痕

φ≤0.5mm,深≤0.5mm

锋利毛边

毛刺

不可有明显刮手,可能脱落成铁屑的不允许。

目视手

脏污

不可有残余油污

变形

折曲角度

依图面订定之规格,未定规格时为90°

+/-1°

,不可有模痕(R角除外)折边是否压密合折弯处是否有裂纹及变形或拉料

直角尺

角度规

A,B面不可过黑,C面不可伤底材,不允许有脱焊,凹痕,错位现象

铆合

不可有铆穿,松脱,铆合孔破裂,漏铆

攻牙

不允许漏攻牙或攻牙不良,最少应有三圈锣纹(滑牙未攻到位,攻错牙,牙孔破裂)

材料

村料之材质厚度是否用错

冲孔

冲孔位置数量是否有少冲孔冲错多孔拉深是否破裂变形

打磨

明显或可能刮手的工序位要打磨处理

尺寸不良

卡尺图纸

6铁材喷涂检验标准

杂质

φ≤0.4mm(1个)

φ≤0.5mm(2个)

φ≤0.7mm(2个)

污点(不可擦拭)

φ≤0.4mm(2个)

φ≤1.0mm(3个)

L*W1*0.2mm

L*W2*0.5mm

φ≤0.4mm深0.50mm不可伤底板

φ≤1.50mm深≤0.50mm不可伤底板

色斑,流漆,脱漆

在规定的检验距离和时间内不易见

咬花

以客户提供之标准色板或面板为标准

样板

硬度测试

将3H以上铅笔芯置于涂面成45°

划之进行测试,无明显伤痕

铅笔

硬度计

试验片漆面切割成每格1mm100格,再用包装胶带粘附被划过格的涂面,以成90°

往相反方向将胶带撕起,涂漆层剥落面积低于5%

百格刀

用白布沾酒精(95%以上),用力来回擦50次,不得露底材

7电镀件检验规程

1目的

制定本标准以有效地控制电镀产品的质量。

2范围

本标准适用于公司产品的零部件镀锌层的质量验收。

3术语

3.1表面缺陷

镀层表面缺陷是指镀层表面上特别是镀件的主要表面上的各种针孔、麻点、起皮、起泡、削落、阴阳面、斑点、烧焦、雾状、树状各海绵状沉积层,以及应当镀覆的部位等。

从镀层表面贯穿到镀层底部或基本金属的微小孔道。

在电镀过程中由于种种原因而在电镀表面形成的小坑。

镀层呈片状脱落基体现象。

在电镀中由电镀层与底金属之间失去结合力而引起一种凸起状缺陷。

由于某些原因(例如不均匀的热膨胀或收缩)引起的镀层表面的破裂或脱落。

指镀层表面局部亮度不一或色泽不均匀缺陷,多数情况下在同类产品中表现出一定的规律。

指镀层表面的类似色斑、暗斑等缺陷。

它是由于电镀过程中沉淀不良、异物粘附或钝化液清洗不干净造成。

在过高电流的情况下形成的黑暗色、粗糙松散、质量差的沉积物,其中含有氧化物或钝化液清洗不干净造成。

指镀层表面存在程度不同的云雾状覆盖物,多数产生于光亮镀层表面。

P1/3

电镀时在阴极上(特别是边缘和其他高电流密度区)形面的粗糙、松散的树状或不规则突起的沉积物。

现基体材料结合不牢固疏松多孔的沉积物。

3.2镀层厚度的术语

制件上某些已处理或待处理覆盖的表面,在该表面上覆盖层对制作的外观和(或)使用性能是重要的。

在基本测量面内进行规定次数测量的算术平均值。

在一个制作的主要表面上所测的局部厚度的最小值,也称最小厚度。

采用称量法所得一厚度值,或是在主要表面上均匀分布的不同部位选择规定数量的基本测量进行测量,由此所得的各局部厚度测量值的算术平均值。

能直接正视外部表面和开启门后能看见的内表面。

来明显的外部表面和不易察看的内部和外部表面。

4结构件电镀锌质量要求及检验

4.1颜色

镀锌白钝化:

浅蓝色调的银白色。

4.2结晶

锌镀层结晶应均匀、细致

4.3深度指标

孔的直径或缝隙的宽度小于5mm的零件,镀层技术要求一般不作规定,孔的直径或缝隙的宽度等于或大于5mm的零件,孔内或缝隙内镀层的深度应大于孔的直径或缝隙的宽度。

4.4锌镀层结合力

划痕法:

在被检试件(低碳钢或零件相同材料的同批镀件),镀层表面用钢针/划格器划4~6条彼此间距1mm的平行线,深达基体金属,再划4~6条与此垂直

P2/3

的平行线,划线应按同一方向;

在直线交叉处镀层不应有起皮、脱落现象。

4.5外观质量检验明细表(见下表)

检验方法

检验方法说明

轻微水印

允许

目测

在天然散射光线或无反射光线的白色透射光下进行目视检验。

光的照度应不低于300勒克斯(既相当于零部件在40W日光灯下距离500mm处的光照度。

必要时可用3~5倍放大镜检查)。

零件棱角(边)处有不严重的粗糙,但不影响零件的装配和镀层结合力

不可避免的轻微的夹具印

局部未镀满或无镀层(技术文件规定处除外)

对于除氢前钝化的零件,除氢后膜颜色有所差异

可擦去的疏松钝化膜或呈深黄色、棕色和褐色的钝化膜

成片的淡白色钝化膜

表面毛刺、镀层粗糙

针孔,麻点

削落

镀层发脆,起泡,起皮

镀层色暗,零件凹部光亮度差或灰黑色

雾状覆盖物

镀层分层、烧焦

焦黑色斑点

条纹状、树枝状、海绵状镀层

表面有手印

未洗净的盐类痕迹

镀前有轻微打磨痕迹

焊接部位可略有发暗、发黑

P3/3

8外销U-PVC管材落锤冲击测试

1引用标准BS3506:

ClassB之要求而编制。

2测试样本

a)长度300mm,两边切口必须与筒中心线垂直。

b)试前浸20±

1℃水池内30分钟,使其温度维持在20±

1℃内,由水池取出后5分钟内要进行测试。

3仪器:

落锤冲击测试机。

4测试程序(冲击锤质量、冲击次数见表)

U-PVC管材

冲击锤质量

样本数

冲击次数

4寸管/114mm

2.75kg

2条

每条7次,共14次

3寸管/89mm

2.25kg

3条

每条5次,共14次

2寸管/60mm

1.75kg

4条

每条4次,共14次

撞击锤必须是自由下落,下落高度为2000mm,高度由uPVC顶量度起,uPVC管材承托于V形槽内。

每条被测试uPVC样板,必须沿管道方向随便划上一线,并以此为0线,然后以0线为准每隔50mm再划上一条沿管道方向的线。

uPVC样板承托于V形槽内,必须使划线位于顶部(即最高点),而撞击锤须自由下落撞在划线上。

如果样板没有撞坏至爆烈,样板需转到另一划线使其置于顶部然后再作第二次撞击,如此类推直至所有划线被测试为止或直至记录引至样板爆烈为止。

5测试样本的数量

必须足够测试样本进行十四次撞击,如果没有样本失败,便勿需再取样本。

如果测试时,4个样本失败,测试可不继续。

如果首十四次撞击1,2或3样本失败,需多些样本及测试确保共四十二次撞击。

如果当再试验其它样本时,失败总数目超过5次时,试验可不继续。

6结果的评估

P1/2

如果首十四次撞击没有失败,则该uPVC管被认为合格。

如果首十四次撞击有四次或更多失败,则该uPV管被认为不合格。

若因1,2或3失败,需增加总撞击次数至42次,而42次撞击失败5次或多过5次,则该uPVC管被认为不通过测试。