联通双绞线技术规范Word格式.docx

《联通双绞线技术规范Word格式.docx》由会员分享,可在线阅读,更多相关《联通双绞线技术规范Word格式.docx(17页珍藏版)》请在冰豆网上搜索。

15

HBSYYZ2P

铜芯实心聚烯烃绝缘阻燃聚烯烃护套屏蔽型对绞引入电缆(室外型)

16

HBSYY2PC

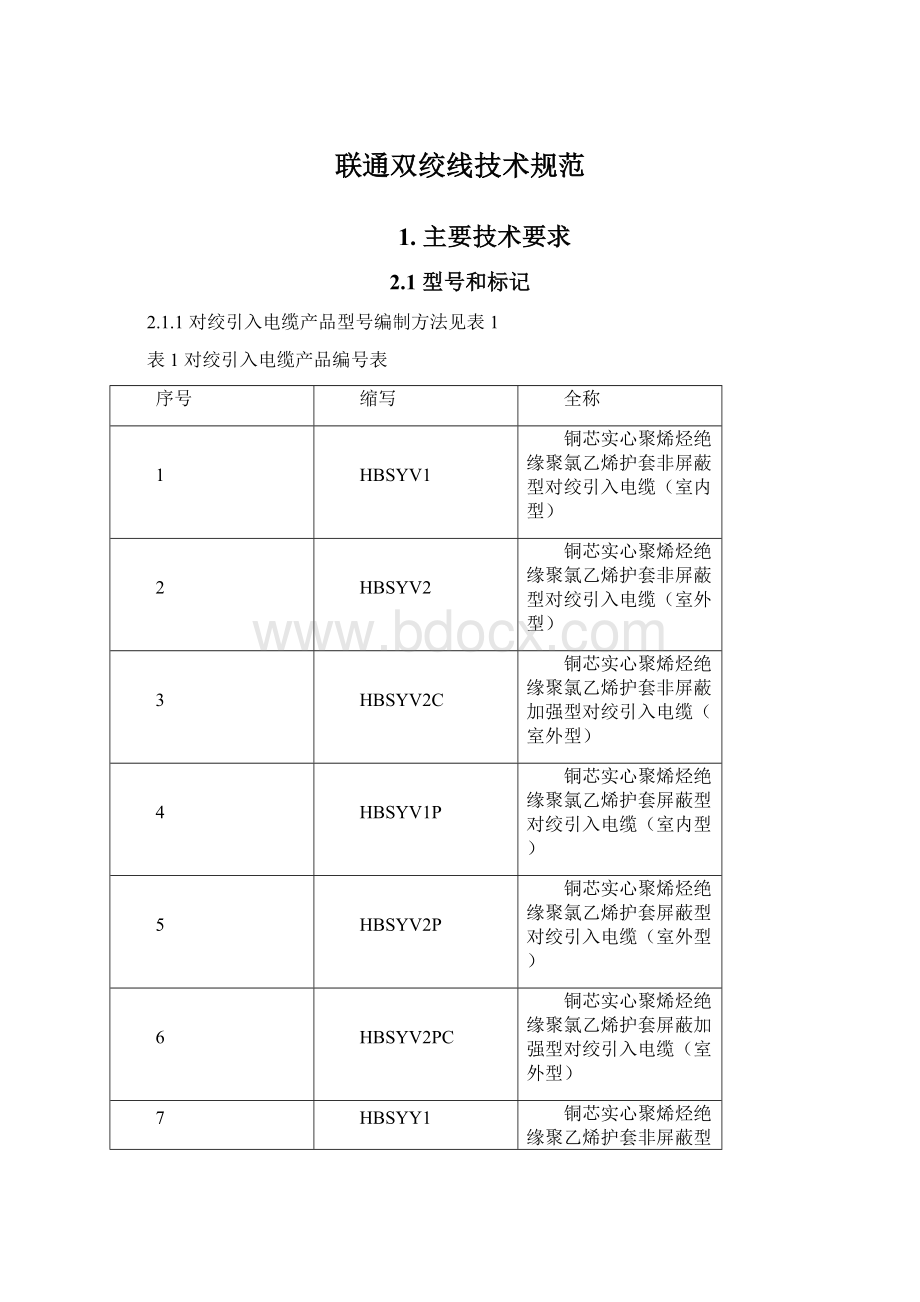

2.1.2产品标记

产品标记由产品名称、产品型号和标准编号组成。

电缆型号规定见下图,其中各代号及含义见表2。

图1电缆型式代号

表2对绞引入电缆产品编号表

分类代号

绝缘代号

护套代号

屏蔽代号

派生代号

代号

含义

代号1

代号2

HBS

适于xDSL传输的引入电缆

Y

实心聚烯烃

V1

聚氯乙烯(室内型)

省略

非屏蔽

C

加强型

-16

16MHz

V2

聚氯乙烯(室外型)

P

屏蔽型

-30

30MHz

Y1

聚乙烯(室内型)

-100

100MHz

Y2

聚乙烯(室外型)

YZ1

阻燃聚烯烃(室内型)

YZ2

阻燃聚烯烃(室外型)

例如:

铜芯实心聚烯烃绝缘聚氯乙烯护套非屏蔽型对绞引入电缆,1对,导体标称直径为0.5mm,最高传输频率16MHz,用于室内,其产品标志为:

HBSYV1-161×

2×

0.5YD/T1955。

铜芯实心聚烯烃绝缘聚乙烯护套非屏蔽加强型对绞引入电缆,2对,导体标称直径为0.6mm,最高传输频率30MHz,抗拉强度不低于1000N,用于室外,其产品标志为:

HBSYY2C-302×

0.6-1000YD/T1955。

2.2导体

2.2.1导体材料

导体应采用符合GB/T3953规定的TR型软圆铜线。

2.2.2★导体标称直径

对绞型电缆导体的标称直径为0.500mm,0.600mm,0.700mm,偏差应符合表3的规定。

表3圆铜线的标称直径

标称直径d(mm)

偏差(mm)

0.500

±

0.005

0.600

0.006

0.700

0.007

注:

圆铜线垂直于轴线的同一截面上测得的最大和最小直径之差(f值)应不超过标称直径偏差的绝对值。

2.2.3导体接续

导体应采用银合金焊料加无酸性熔剂钎焊或冷焊,不允许采用扭接方式。

在必要情况下,允许接头,接续处的抗拉强度应不低于相邻无接续处抗拉强度的90%,每1000米的导体接头数量不应超过1个。

2.2.4成品电缆上取下的导体的断裂伸长率应不小于15%,抗拉强度应不小于200MPa。

2.3绝缘

2.3.1材料

2.3.1.1对绞型电缆应采用符合YD/T760规定的高、中密度聚乙烯或线性低密度聚乙烯绝缘材料。

绝缘结构为实心聚乙烯绝缘。

2.3.2绝缘的挤包

绝缘应紧密地、连续地挤包在导体上,并具有完整性,但不得粘着在导体上。

应能从导体上容易地把绝缘剥下来,但不得损伤导体。

绝缘还应经受挤塑生产线上的高压火花试验,所用试验电压应为直流3kV〜6kV,每12km绝缘芯线允许有一个针孔或类似缺陷。

2.3.3绝缘厚度

绝缘层应完整连续、表面光滑圆整、厚度均匀。

绝缘厚度应使成品电缆的电气性能满足YD/T1955的要求。

2.3.4颜色标识

绝缘线芯应采用颜色识别标志,颜色应符合GB6995.2的要求。

2.3.5成品电缆的绝缘要求

从成品电缆上取下的绝缘的机械性能和环境性能应符合表4的规定。

表4绝缘要求

项目名称

试验条件

单位

指标

绝缘剥离力,最大值

0.5mm系列电缆

0.6mm、0.7mm系列电缆

—

N

绝缘抗张强度,中值

MPa

≥15

绝缘断裂伸长率,中值

%

≥300

绝缘低温卷绕试验

处理温度(—40±

2)°

处理时间lh

卷绕圆棒直径绝缘芯线外径的3倍

失效数/试样数

0/10

绝缘氧化诱导期(铜杯)

min

≥20

绝缘热收缩率

处理温度(100±

≤5

2.4线对

2.4.1对绞型电缆

2.4.1.1线对的最大绞合节距

由a线和b线两根绝缘芯线分别按白/蓝、白/橙均匀地绞合而成。

从成品电缆上取下的线对其最大绞合节距应满足表5规定。

表5线对最大绞合节距

导体标称直径

线对最大绞合节距

最高传输频率16MHz

最高传输频率30MHz和100MHz

0.5mm、0.6mm

35mm

20mm

0.7mm

45mm

30mm

2.4.1.2线对外包层

允许在线对外挤(绕)包一层非金属垫层以改善电缆的某些传输性能。

2.5缆芯

2.5.1缆芯线对

单对电缆缆芯由白/蓝线对构成,两对电缆缆芯由白/蓝、白/橙线对构成。

2.5.2缆芯加强件

对于加强型电缆,应在缆芯中添加加强件以提高电缆的抗拉能力。

常用的加强件有以下两种:

(a)符合YB/T125-1997规定的Φ0.7mm〜Φ0.8mm单圆镀锌碳素钢丝;

(b)符合YB/T098-1997规定的Φ0.9mm〜Φ1.0mm镀锌钢绞线。

允许在钢丝或钢绞线外挤包一层热塑性塑料。

允许使用非吸湿性非金属纤维作缆芯加强件,断裂负荷≥540N。

2.5.3缆芯包带

(a)对于屏蔽型电缆,应在缆芯外重叠绕包或纵包一层聚酯带;

(b)对于非屏蔽型电缆,允许在缆芯外重叠绕包或纵包一层聚酯带。

2.5.4屏蔽

对于屏蔽型电缆,应在缆芯包带外或非金属垫层外绕包或纵包一层单(双)面复合铝箔,其铝层厚度(之和)不小于0.020mm,绕包或纵包重叠率应不小于15%。

在铝箔与聚酯薄膜或非金属垫层之间纵放一根直径不小于0.4mm的铜线并使之与铝层保持电气上连通。

2.6护套

2.6.1护套材料

电缆护套可采用符合GB/T8815-2008规定的聚氯乙烯护套料、符合YD/T1113-2001规定的无卤阻燃聚烯烃护套料或符合GB15065-2009规定的黑色聚乙烯护套料。

其中黑色聚乙烯护套料仅用于露天敷设用电缆。

2.6.2护套颜色

建筑物内敷设用电缆护套颜色宜为白色,也可根据用户要求选用其他颜色。

露天敷设用电缆护套材料应加有炭黑,其颜色为黑色。

2.6.3护套形状和厚度

(a)建筑物内敷设电缆其护套最小厚度为0.6mm,对于加强件嵌入护套式电缆,加强件的最小护套厚度为0.8mm。

(b)根据实际需要,允许在电缆的护套内嵌入符合YB/T125-1997规定的镀锌碳素钢丝,钢丝数量及其直径可为:

1根/Φ0.7mm〜Φ0.8mm、2根/Φ0.6mm或4根/Φ0.43mm;

非金属加强件的的断裂负荷≥540N。

(c)电缆护套内加放加强元件后,其横截面可呈8字型、圆形、椭圆形或扁平型。

2.6.4护套的工艺要求

护套表面应光滑圆整,无裂缝、孔洞、颗粒、油污等缺陷,横截面应无杂物和气泡,护套紧包缆芯而不粘着。

护套应能从绝缘芯线上容易地剥离下来,而不损伤绝缘。

2.7制造长度

对绞引入电缆的制造长度应为100m的整数倍,长度计量误差应在±

0.5%。

2.8机械性能

成品电缆的护套性能除符合以上相关条文规定外,还应符合表6规定。

表6对绞型电缆成品电缆的护套性能

序号

项目

单位

指标

抗张强度,中值

热老化前

聚氯乙烯

≥12.5

聚乙烯、阻燃聚烯烃

≥10.0

热老化后

聚乙烯

阻燃聚烯烃

≥8.0

断裂伸长率,中值

≥125

≥350

≥100

聚乙烯护套氧化诱导期(铝杯)

聚乙烯护套耐环境应力开裂

2.9环境性能

成品电缆的环境性能应符合表7的规定。

表7成品电缆的环境性能

电缆低温弯曲性能

电缆在芯轴上卷绕后护套无目力可见裂纹

单根电缆垂直燃烧(建筑物内敷设用电缆)

满足GB/T18380.12-2008要求

2.10环保性能

成品电缆组成材料应根据SJ/T11363-2006中的规定进行分类,其均一材料(EIP-A类)中有毒有害物质含量应符合表8规定,其他分类材料中有害物质的含量应符合SJ/T11363-2006中相关规定。

表8电缆组成材料禁用物质含量要求

种类

禁用物质名称

极限含量ppm

重金属

铅及其化合物

≤800

镉及其化合物

≤70

汞及其化合物

≤100

6价铬的化合物

有机溴化物

多溴联苯(PBB)

两类物质含量之和≤800

多溴二苯醚(PBDE)

ppm为百万分之一。

此表中极限含量是将材料某种禁用物质的质量与材料本身质量之比换算为ppm值的上限值

2.11电气性能

2.11.1成品电缆的电气性能应符合表9规定。

表9成品电缆电气性能要求

单根导体直流电阻(+20°

C)

Ω/km

导体标称直径(mm)0.50.60.7

最大值956650

线对直流电阻不平衡

≤2.0

★单芯一其他芯•地间的绝缘电阻(+20°

MΩ•km

≥5000

绝缘介电强度(DC,3s)芯一芯,芯一屏

kV

工作电容(1kHz)

nF/km

≤58

★衰减,最大值

dB/l00m

两对电缆近端串音衰减

dB

≥65-15×

lgf

两对电缆等电平远端串音衰减

dB/l00mm

≥63-20×

特性阻抗

Ω

100±

★绝缘芯线断线、混线

无断、混线

屏蔽层

电气性能

直流电阻(+20°

≤140

铝箔与连通线的连通性

铝箔与屏蔽连通线电气上连通

注1:

衰减、近端串音衰减、等电平远端串音衰减、特性阻抗四项指标测试频率为1MHz至电缆最高传输频率。

注2:

表中f为频率,单位MHz。

表7中衰减指标中k值见表10。

表10衰减公式中的k值

0.5mm

1.989

0.023

0.051

0.6mm

1.785

0.021

0.045

1.576

0.018

0.039

2.12检验方法

2.12.1一般说明

除非另有规定,所有试验应在下述条件下进行:

(a)温度:

15°

C〜35°

C;

(b)相对湿度:

45%〜75%。

2.12.2传输特性试验通则

在进行电缆的传输特性试验时,除非另有规定,否则应按下述要求进行测试:

(a)被测试电缆长度应不小于100m;

(b)在测试衰减、近端串音衰减、等电平远端串音衰减和特性阻抗时应使用扫频测试。

扫频测试可使用线性或对数频率间隔。

扫频测试所取频率点的数量,对于近端串音衰减、等电平远端串音衰减的测试应不少于规定频率范围包10倍频程数的200倍,衰减、特性阻抗的测试应不少于规定频率范围包含10倍频程数的100倍。

2.12.3结构试验方法

(1)绝缘颜色按GB/T11327.2-1999中4.2.4的规定进行试验,并且应用目力将每种颜色与产品标准中规定的标准颜色样板相比较。

(2)线对最大节距用钢直尺测试连续10个节距,取平均值。

所用钢直尺分度值不劣于1mm。

(3)线对色谱目力检查。

(4)缆芯结构目力检查。

(5)复合铝箔绕包或纵包重叠率用钢直尺在成品电缆上进行测试。

所用钢直尺分度值不劣于lmm。

(6)护套表面质量目力检查。

(7)护套颜色目力检查。

(8)护套最小厚度按GB/T2951.1-1997中的8.2规定进行测试。

(9)长度计米误差采用钢直尺测试相邻两个计米标识间的距离,计算长度误差百分比。

所用钢直尺分度值为不劣于1mm。

2.12.4机械性能、环境性能和安全性能

(1)导体的断裂伸长率和抗拉强度按GB/T11327.1-1999中5.1的规定进行试验。

(2)绝缘剥离力按GB/T11327.1-1999中5.4的规定进行试验。

绝缘层保留25mm,剥离速度为(25±

5)mm/min。

(3)绝缘的断裂伸长率和抗张强度按GB/T2951.1-1997中9.1的规定进行试验,拉伸速度为(250±

50)mm/min,仲裁时拉伸速度为(25±

(4)护套的断裂伸长率和抗张强度按GB/T2951.1-1997中9.2的规定进行试验,拉伸速度为(250±

(5)绝缘低温卷绕试验按GB/T2951.4-1997中8.1的规定进行试验。

绝缘应在(-40±

1)°

C的低温箱中至少保持lh,试棒直径为绝缘芯线直径的3倍。

试验后目力观察试样应无开裂。

(6)聚烯烃绝缘氧化诱导期(铜杯),从成品电缆上取下的绝缘材料参照JB/T10696.8-2007的规定进行试验。

(7)绝缘热收缩率按GB/T2951.3-1997中第10章的规定进行试验。

L取200mm。

将制取的试样放在循环通风烘箱中在(100±

C下保持15min,然后冷却至室温。

切割绝缘试样时引起的收缩量应计入总收缩量中。

(8)护套加速热老化试验。

聚氯乙烯护套按GB/T11327.1-1999中6.1的规定进行。

聚乙烯护套加速热老化按YD/T837.3-1996中4.11的规定进行。

阻燃聚烯烃护套应在循环通风烘箱里保持7×

24h,温度应保持在(100±

C。

(9)聚乙烯护套氧化诱导期(铝杯)按JB/T10696.8-2007的规定进行试验。

(10)聚乙烯护套耐环境应力开裂按GB/T2951.8-1997中第8章的规定进行试验。

(11)电缆低温弯曲性能试验方法见GB/T7424.2-2008方法E11A和GB/T2951.4-1997。

(12)建筑物内电缆单根电缆垂直燃烧特性按GB/T18380.1-2001的规定进行试验。

(13)环保性能按SJ/T11365-2006规定进行测试。

2.12.5电气特性试验方法

(1)单根导体直流电阻按YD/T838.1-2003中3.2.1的规定进行测试。

(2)线对导体直流电阻不平衡按YD/T838.1-2003中3.2.2的规定进行测试。

(3)绝缘电阻按YD/T838.1-2003中3.2.4的规定进行测试。

(4)绝缘介电强度按YD/T838.1-2003中3.2.3的规定进行测试。

(5)工作电容按GB/T5441.2-1985的规定进行测试。

(6)衰减按YD/T838.1-2003中3.3.2的规定进行测试。

(7)两对电缆近端串音衰减按YD/T838.1-2003中3.3.4的规定进行测试。

(8)两对电缆等电平远端串音衰减按YD/T838.1-2003中3.3.5的规定进行测试。

(9)特性阻抗按YD/T838.1-2003中3.3.6的规定进行测试。

(10)绝缘芯线断线、混线用指示灯或万用表测试。

(11)屏蔽层电气性能。

屏蔽层直流电阻按YD/T838.1-2003中3.2.1的规定进行测试。

铝箔与连通线的连通性用指示灯或万用表测试。

2.13产品寿命

对绞引入电缆的使用寿命应≧20年,投标人应以附件形式说明保证对绞引入电缆寿命的有关技术措施。

2.14检验规则

2.14.1检验分类

对绞引入电缆需经制造厂的检验部门检验,检验合格后方能出厂,出厂对绞引入电缆应附有质量检验合格证。

检验分出厂检验和型式试验。

2.14.2对绞引入电缆检验项目、检验类别和检查频次见表11。

表11对绞引入电缆检验项目、检验类别和检查频次

检验项目

检验类别

出厂检验

型式检验

结构、尺寸、外观

1.1

100%

全部项目

1.2

绝缘颜色

1.3

线对色谱

1.4

-

1.5

复合铝箔重叠率

1.6

护套颜色

1.7

护套最小厚度

1.8

护套表面质量

1.9

电缆表面印字

1.10

长度记米误差

以20km为一批,每批至少抽测一段电缆

电气特性

2.1

导体直流电阻及电阻不平衡

2.1.1

单根导体直流电阻

2.1.2

2.2

绝缘电阻

以100km为一批,每批至少抽测一段电缆

2.3

绝缘介电强度

2.4

工作电容

2.5

衰减

2.6

2.7

2.8

2.9

绝缘芯线断线、混线

2.10

屏蔽层电气性能

机械物理性能、环境性能和安全性能

3.1

导体断裂伸长率

3.2

导体抗拉强度

3.3

绝缘剥离力

3.4

绝缘抗张强度

3.5

绝缘断裂伸长率

3.6

3.7

3.8

3.9

护套抗张强度

3.10

护套断裂伸长率

3.11

3.12

4.1

4.2

电缆阻燃特性

环保性能

2.15标志、包装与存贮

2.15.1包装方式

对绞引入电缆采用密排式成圈或专用盘具成盘包装。

每卷产品应盘绕整齐,外部用包带包绕防护。

若干卷应包装在防潮塑料袋内。

2.15.2包装方法

电缆包装盘的筒体直径或成圈直径应不小于电缆直径(圆形电缆)或横截面长轴(非圆形电缆)的15倍;

伸出电缆盘的电缆内端头应固定并加以保护;

最外层电缆上应以塑料薄膜带或其他材料进行包覆。

2.15.3电缆两端处理

电缆两端应用热缩管进行封头。

2.15.4标志

电缆盘或合格证上应标明:

(a)制造厂家名称;

(b)电缆型号;

(c)电缆长度:

m;

(d)毛重:

kg;

(e)出厂编号;

(f)制造日期:

年月;

(g)本标准编号。

2.15.5贮存

电缆应存放在干燥凉爽、远离火源的室内库房。