甲酸甲酯合成研究进展Word文档格式.docx

《甲酸甲酯合成研究进展Word文档格式.docx》由会员分享,可在线阅读,更多相关《甲酸甲酯合成研究进展Word文档格式.docx(12页珍藏版)》请在冰豆网上搜索。

日本三井石油化工公司、美国空气产品公司也就是两大甲醇脱氢制MF科研与生产公司。

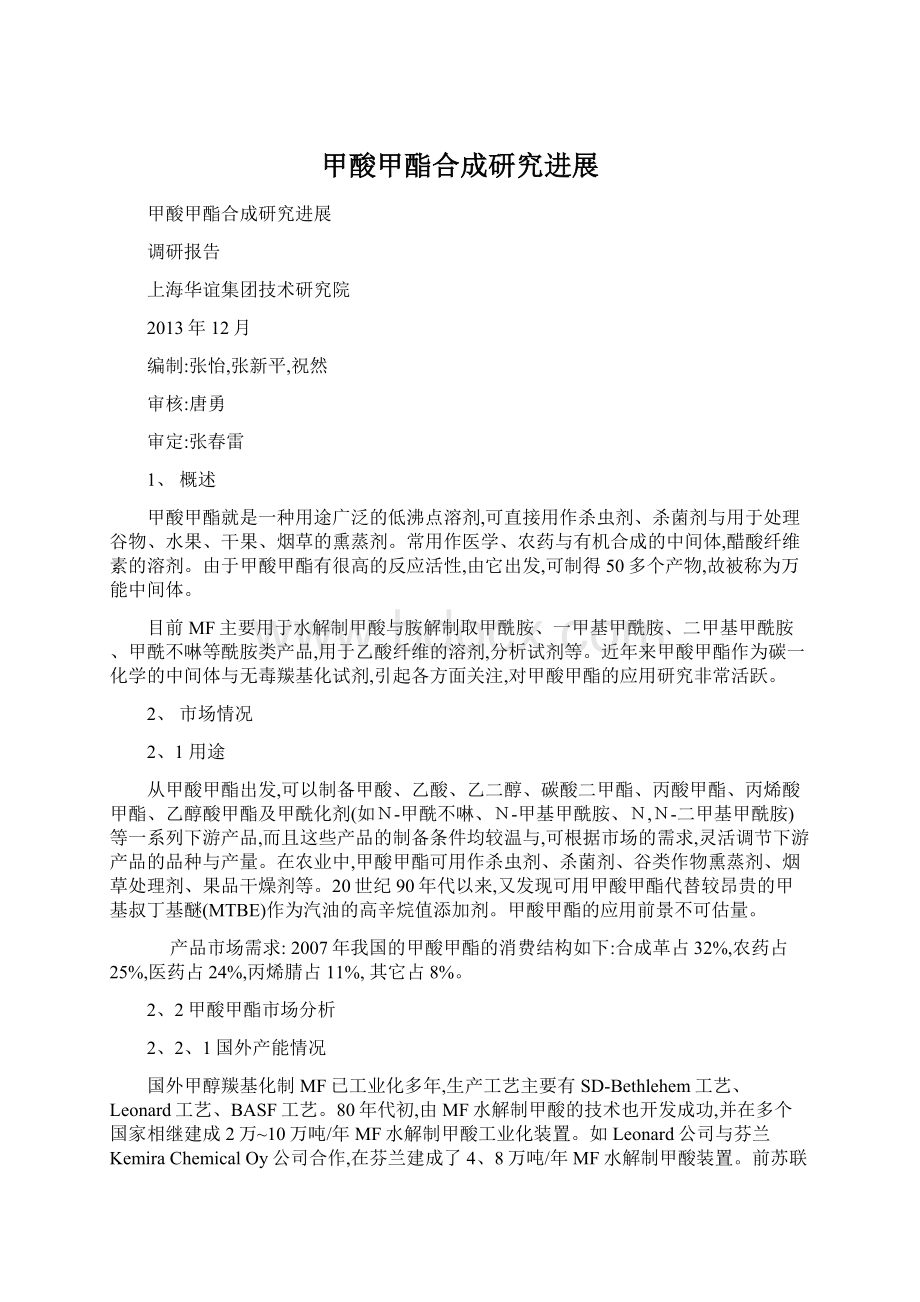

下表给出的就是台湾省化学信息服务公司2007年对主要甲酸生产厂商基本情况统计。

根据甲酸产品甲酸甲酯法的产能情况48、3万/年,可估计出世界甲酸甲酯产能至少为56、8万吨。

(按照2万吨甲酸甲酯生产1、7万吨甲酸计算)

表1甲酸主要生产厂商

序号

国家或地区

厂商名称

产能(万吨/年)

原料路线

1

芬兰

KemiraChemicalOy

1、3

甲酸甲酯法

2

德国

BASFAktiengesellschaR

18、0

3

俄罗斯

TechmashimportJSCTechmashimportJSC

4、0

8、0

4

瑞典

PerstorpSpecialtyChemicalsAB

6

马来西亚

BASFPETRONASChemicalsSdnBhd、

5、0

7

韩国

二星精细化学公司

2、0

8

印度

GuaratNarmadaValleyFertilizers

RashtriyaChemicals&

Fertilizers

1、0

9

意大利

PerstorpSpAPolioliSpA

0、7

甲酸钠法

10

印度尼西亚

PTSntasKuramaPerdanalndonesia

11

伊朗

AryanPetroChemical

合计

48、3

2、2、2国内产能情况

1)、甲醇与甲酸直接酯化法装置:

我国MF生产始于70年代,当时两家生产厂东北第六制药厂、广东江门农药厂)均采用落后的直接酯化法生产工艺,其后又建了几套酯化法装置,其中有些装置目前仍在生产。

2)、甲醇羰基化装置:

目前已有两套大型化装置,一套就是阿斯德化工有限公司(原山东淝城化肥厂)与美国AAT公司合作,引进国外技术,于1996年投产的1、5万吨/年甲酸、1、78万吨/年MF装置(单耗1、19t/t);

另一套就是济南石化二厂采用国内技术1997年建成投产的2万吨/年甲酸装置,生产出合格产品与中间产物MF。

济南石化二厂300吨/年MF工业性试验装置已运转数年,取得了丰富的工程数据。

水煤浆气化及煤化工国家工程研究中心、山东省化工规划设计院合作开发了1000吨/年甲醇羰基化制MF柔性试验装置,1997年建成并生产出合格产品。

3)、甲醇催化脱氢制MF装置:

原化工部西南化工研究院对甲醇催化脱氢生产MF工艺进行了开发,1990年9月首次在江苏武进化工厂实现工业化生产,并建成2000吨/年工业装置,MF主要用来生产DMF。

到目前为止,利用该项技术,国内共建了6套(黑龙江牡丹江化工五厂、连云港曙光化工厂、河北乐亭化工厂、广东开平氮肥厂、辽宁大洼化工总厂等)2000吨/年的MF工业生产装置。

表2国内甲酸甲酯生产装置

公司名称

工艺路线

生产能力/(万t/a)

肥城阿斯德化工

甲醇羰基化

1、78

山东省菏泽市化工有限公司

/

济南石化二厂

2、38

江苏武进化工厂

甲醇脱氢

0、2

河北乐亭县化工总厂

黑龙江牡丹江化工五厂

江苏连云港曙光化工厂

广东开平氮肥厂

辽宁大洼化工总厂

2、2、3需求分析

甲酸甲酯主要的用途之一就就是生产甲酸。

由于甲酸对环境影响不大,使用过程中它可以分解成二氧化碳与水,不产生污染,随着环保要求的提高,其在制革与印染等行业中的应用市场前景瞧好。

甲酸就是我国传统的出口产品之一,从2004年起我国成为了甲酸净出口国,而近几年我国的甲酸出口量成倍增长,2008年达到创纪录的8、3万吨。

预计全球甲酸的需求量正以每年2%~3%的速度增长,其中欧洲用作饲料添加剂的需求量很大,年均增长率将达到8%~10%。

主要原因就是从2006年起,欧盟全面禁用非处方饲料抗生素。

此外,亚太地区需求增速将达到4、6%/年,非洲与中东地区需求将以3、5%/年继续增长,美洲地区增速预计为3%/年,日本增速为1、9%/年。

专家预计亚洲地区的甲酸应用前景非常广阔,目前,该地区的甲酸主要用作天然橡胶的凝聚剂,未来亚洲的饲料市场将有很大的增长势头。

随着我国畜牧业的大力发展,甲酸作为青贮饲料及农作物的贮藏剂、防霉剂将有较大的潜在市场。

随着国内对环保的高度重视,甲酸在制革与印染等行业中的应用市场前景较好。

而且从甲酸甲酯出发,可以制备甲酸、乙酸、乙二醇、碳酸二甲酯、丙酸甲酯、丙烯酸甲酯、乙醇酸甲酯及甲酰化剂(如N-甲酰不啉、N-甲基甲酰胺、N,N-二甲基甲酰胺)等一系列下游产品,可根据市场需求,灵活调节下游产品的品种与产量。

3、合成方法比较

到目前为止,其合成工艺主要有5种:

甲醇、CO2与H2合成法;

甲酸酯化法;

甲醇羰基化法;

甲醇脱氢法;

甲醇氧化法;

合成气直接合成法。

方法1就是CO2化学研究的新成果,随着环保要求的提高,为了减少CO2对大气的污染,CO2的利用在国内外广受关注,但根据目前的研究资料,MF产率较低,而且因为CO2的性质非常稳定、不易活化,制备有效转化CO2的催化剂比较困难,尚不能保证经济上的可行性,距工业化比较远。

因此主要介绍后面5种方法。

3、1甲酸酯化法

反应式如下:

HCOOH+CH3OHHCOOCH3+H2O

这就是工业上最早采用的生产方法,工艺落后,设备腐蚀严重,生产成本高,每生产1tMF约消耗甲酸1t,甲醇0、65t。

该法在国外已被淘汰,但国内个别生产N,N-二甲基甲酰胺(DMF)的小厂仍在采用[1]。

3、2甲醇羰基化法

甲醇羰基化制MF通常由甲醇与CO在甲醇钠或甲醇钾(溶解在甲醇中)存在下,于78~800C、4MPa条件下均相进行,其反应式如下:

CH3OH+COHCOOCH3

甲醇羰基化法生产1tMF消耗0、6tCH3OH,562m3CO(STP)。

产品成本比甲酸酯化法低约60%。

1925年,德国BASF公司获得甲醇羰基化高压合成MF的第一个专利。

BASF公司,催化剂在反应介质中的浓度为2%,当用99%CO时,甲醇的单程转化率为30%,一氧化碳为95%,在温度800C,压力为4、5MPa时,甲酸甲酯时空产率为800g/L、h[2]。

1978年,UCB公司改进为中压操作技术。

20世纪80年代初,美国LeonardProcess公司、美国SD-Bethlehem钢铁公司、德国BASF公司、日本三菱瓦斯化学公司(MGC)等对甲醇羰基化制MF技术进行了研究改进,并实现了工业化。

现行的工艺就是与MF水解制甲酸配套进行的,在多个国家相继建成了20~100kt/a的工业化甲酸装置。

[1]

国内目前已有两套大型装置。

一套就是阿斯德化工有限公司(原山东淝城化肥厂)与美国AAT公司合作,引进国外技术,于1996年投产的。

另一套就是1997年山东省规划设计院采用国内技术为济南石油化工二厂设计安装的2万t/a甲酸装置[3]。

甲醇羰基化法单耗如下表所示[4]。

表3甲醇羰基化法单耗

名称

单耗(以1t甲酸甲酯计)

甲醇/kg

500

一氧化碳/m3

催化剂/kg

3、5

蒸汽/kg

1100

冷却水/t

30

电/(kw、h)

220

冷量/MJ

重油/kg

副产气体/m3

3、3甲醇脱氢法

方程式如下:

2CH3OHHCOOCH3+H2+52、49KJ

甲醇脱氢法有甲醇气相催化脱氢、甲醇液相脱氢法二种方法,国内主要研究前一方法。

甲醇脱氢法生产MF与甲醇羰基化法相比,优点就是原料单一、设备投资低、工艺流程短、操作方便、无腐蚀、无三废产生、能副产氢气,一直就是个很活跃的研究领域,适合小规模生产[5]。

3、3、1甲醇气相脱氢法

甲醇气相催化脱氢制MF,早在20世纪20年代就由联碳公司提出,之后许多专利相继公布。

1988年,日本三菱瓦斯化学公司(MGC)首次在世界上实现该技术的工业化,建成了20kt/a工业装置。

该公司研制出了良好的Cu基催化剂,其组成为Cu:

Zr:

Zn:

Al=1:

0、3:

0、1,反应温度2500C,常压,甲醇单程转化率为58、5%,MF选择性达到90%,收率达50%,时空收率为3kg/(L、h)[6]、我国的西南化工研究院对甲醇脱氢工艺进行了开发研究,已于1990年9月在江苏武进化肥厂建成投产2kt/a工业化装置。

催化剂为Cu-Zn-Cr系,甲醇单程转化率40%,MF选择性达到80%~85%。

以上采用的都就是共沉淀型的Cu系催化剂[1]。

西南院甲醇脱氢装置运行费用估算见下表[7]

原料及公用工程消耗(以吨97%甲酸甲酯产品计)

甲醇99、5%1、35吨/吨

脱盐水0、35MPa1、00吨/吨

冷却水0、35MPa500吨/吨

电380V/220V400Kwh/吨

蒸汽0、35MPa4、4吨/吨

仪表空气0、60MPa150m3/吨

煤0、52吨/吨

回收副产尾气(H2~85%)800~1000Nm3/吨

3、3、2甲醇液相脱氢法

1995年,美国专利报道了一种甲醇液相催化脱氢生产MF的新工艺。

该工艺的特点就是在液相反应系统中催化脱氢,保持反应压力恒定,并连续通入一种气体或混合气体,使反应生成的MF与H2一起连续排出系统,这样有利于反应向生成

MF的方向移动,可打破反应平衡的制约,有更高的MF产率,具有工业实际意义。

该专利报道,使用RannyCu为催化剂,通入N2保持反应压力约5MPa,反应温度1960C,甲醇转化率为83、3%,MF选择性92、5%。

与气相法相比,液相法避免了甲醇的气化,降低了能耗。

且不受平衡制约,有更高的产率。

另外使出口气体中的部分甲醇蒸气冷凝,并回流至反应器液相中,能得到富含MF而不就是甲醇的反应气体。

3、4甲醇氧化法

2CH3OH+O2HCOOCH3+2H2O

1968年,日本东京大学学者报道了用金属钯催化剂液相选择性氧化合成MF的研究结果。

英国石油化学品公司对铬盐催化剂进行了研究。

1982年,日本东京科技大学学者提出了气相氧化制MF的路线,并报道了一些催化剂的研究成果[8]、

1984年,VanHengstum等用负载的V2O5/TiO2催化剂研究了甲醇气相氧化脱氢法工艺,并研究了载体TiO2的不同晶相结构对浸渍法制成的V-Ti-O系催化剂活性影响;

1987年,E、Tronconi等用共沉淀法制成的V2O5/TiO2催化剂,并对共沉淀法于浸渍法制得的催化剂选择性进行了比较。

得出共沉淀法制得的催化剂MF选择性高于浸渍法,并且V/Ti=0、04(原子比)时,MF收率最高[6]。

国内华南理工大学研究了V-Ti-O系催化剂物相结构、特性表征与最佳工艺条件,并探讨了甲醇氧化脱氢法制MF的可能机理[9]。

中科院高等研究院研制的钒基催化剂,甲醇氧化合成甲酸甲酯反应中甲醇转化率超过98%,主产物甲酸甲酯选择性高于97%。

催化剂寿命超过4500小时。

3、5合成气直接合成法

CO加H2一步合成MF就是制取MF的又一新途径。

其类型有液相均相加氢与多相加氢。

在催化剂存在下,使合成气在液相中反应,优先生成MF,反应式如下:

2CO+2H2HCOOCH3

CO+2H2CH3OH

其中,生成MF的反应属典型的原子经济反应,即反应物分子全部生成目的产物分子。

避免了资源的浪费以及三废的产生。

同时,CO与H2一步合成MF与现在经济效益最好的甲醇羰基化法(需使用大量的CH3OH,要首先由合成气或其她途径合成甲醇)相比,生产成本可望降低30%~50%,且在能源利用上更合理,正日益受到催化界及C1化学工作者的极大关注。

粗产物基本上由甲醇与MF组成,两者很容易分离。

同时因粗产物中水含量仅为0、3%左右,因而分离出的甲醇接近优良的燃料甲醇,这就是目前其她工艺远远不及的。

反应产物中甲醇与MF的质量比可以通过改变工艺条件与催化剂组分予以调节,具有一定的操作弹性。

提高合成气中CO浓度及降低反应温度,有利于增加MF产率。

由合成气直接合成MF的关键就是催化剂的研制。

文献报道的催化剂主要可分为3大类:

Co、Ru与Ir等第Ⅷ族元素的络合物催化剂、Ni基催化剂与Cu基催化剂。

美国BrookHaven国家实验室开发了用Ni基催化剂,在0、68MPa、50~1500C下由CO与H2合成MF的新技术。

由于Cu基催化剂比较便宜,活性、选择性较高,就是今后研究的主要方向。

厦门大学采用Cu-ZSM-5及CuY负载的KOCH3(液膜)催化剂,提出了串联催化一体化合成甲醇联产MF的体系,而且表明MF的含量可以调节。

中科院成都有机所采用淤浆床反应器,对此反应进行了大量的催化剂筛选工作,筛选过的催化剂体系主要有:

CuCl催化剂体系以及Cu基催化剂体系,最后得到了一个低温活性好而且MF选择性好的Cu-Mn催化剂及与之相配的助催化剂(CH3ONa+CH3OH+二甲苯),反应速率40、15g/(L、h),MF选择性为96、41%[10]。

4、不同工艺路线经济性分析

甲醇羰基化法就是目前国内外主要的大规模生产MF的方法;

甲醇气相催化脱氢合成MF也已实现工业化生产。

在甲醇羰基化工艺中,原料甲醇与CO的有效利用率均可达99%,原材料消耗中基于甲醇与CO的甲酸甲醋收率分别为98%与95%,与甲醇脱氢法工艺甲酸甲酯的收率近90%相比要高,因此,虽然脱氢法工艺具有使用单一原料甲醇,厂址选择不受地域限制,操作压力低,采用固体催化剂,装置结构简单,容易操作,可以利用副产氢的热能等优点,而且羰基化工艺投资也较脱氢法高,其中CO制备与提纯的设备就要占甲酸甲酯生产所需设备总投资的80%左右,但就是在原材料的利用效率上,羰基化工艺则优于脱氢法,特别就是当CO原料来自各种废气时,更有利于提高碳基化工艺的竞争能力。

据估算,用炼钢厂废气羰基化经甲酸甲酯水解制甲酸的成本只有采用焦炉气的四分之一。

因而目前仍普遍认为羰基化工艺就是较大规模工业生产甲酸甲醋较经济的方法。

而在一般的情况下,两种工艺的经济性大致接近[4]。

将工业甲醇羰基化制MF工艺与高研院甲醇氧化制MF工艺进行经济性比较:

工业上甲醇羰基化制MF的主要反应为:

其中,甲醇与一氧化碳的转化率分别能达到30%与95%,主要工艺流程见图1,甲醇经干燥脱水后,与一氧化碳在80℃,4Mpa条件下在催化剂甲醇钠的作用下合成甲酸甲酯。

从反应器底部出来的反应物进入气液分离塔,反应器顶部出来的气体经冷却,将甲酸甲酯与甲醇在进入气液分离塔前冷凝,经洗涤后少量CO放空。

气液分离塔顶废气经冷却后送入吸收塔,用冷甲醇洗涤其中的甲酸甲酯与甲醇。

在甲酸甲酯精馏塔塔顶得到甲酸甲酯,塔底产品去重组分塔,含催化剂的甲醇碱液循环使用。

其中,羰基化制MF的主要工艺参数见表4。

图1甲醇羰基化制对MF工艺流程图

表4甲醇羰基化制MF工艺参数范围

工艺段

工艺参数

参数值

反应器

进料中甲醇的重量百分比

64%~66%

进料中CO的重量百分比

33、8%~35、85%

催化剂的重量百分比

0、15%~0、2%

反应温度

75~95℃

反应压力

2、0~4、0MPa

甲酸甲酯分离区

温度

80~105℃

冷凝器

冷凝温度

25~45℃

高研院一步法制MF主要发生的反应为:

CH4O+0、5O2CH2O+H2O

3CH4O+0、5O2DMM+2H2O

2CH4O+O2MF+2H2O

采用高研院提供的优选数据,对甲醇一步法制MF工艺的经济性与传统工业甲醇羰基化制MF工艺经济性进行比对,比较结果见表5。

表5现有生产MF工艺与高研院一步法制MF工艺比较

项目

高研院生产MF工艺

甲醇羰基化生产MF工艺

MF选择性98、19%,DMM选择性0,FA选择性1、81%,甲醇转化率为98、17%,氧醇比150/100

CO单程转化率及MF单程收率达95%

甲醇单耗吨/吨MF

1、054

0、570

甲醇单价元/吨

2500、000

2500、000

甲醇成本元/吨MF

2634、348

1425、000

CO成本元/吨MF

900、000

总物耗成本元/吨MF

2325、000

能耗kg标油/吨MF

301、970

361、276

能耗成本元/吨MF

431、365

516、083

总成本元/吨MF

3065、713

2841、083

甲酸甲酯单价元/吨

9000、000

9000、000

DMM吨/吨MF

0、000

0、000

DMM单价元/吨

4500、000

4500、000

DMM收益元/吨MF

甲醛吨/吨MF

甲醛单价元/吨

1600

1600

甲醛收益元/吨MF

总收益元/吨MF

9000

毛利润

5934、287

6158、917

由表5可知,现有工业上以甲醇羰基化法制MF毛利润略高,具有一定优势。

这就是由于虽然羰基化法能耗较高,但其甲醇的单耗低:

羰基化法甲醇/甲酸甲酯摩尔比为1,甲醇氧化法甲醇/甲酸甲酯摩尔比为2。

因此,现有工业上甲醇羰基化制MF工艺较高研院一步法制MF工艺有优势。

5、总结

1)从甲酸甲酯出发,可以制备甲酸、乙酸、乙二醇、碳酸二甲酯、丙酸甲酯、丙烯酸甲酯、乙醇酸甲酯及甲酰化剂等一系列下游产品,而且这些产品的制备条件均较温与,可根据市场的需求,灵活调节下游产品的品种与产量。

2)甲醇羰基化法就是目前国内外主要的大规模生产MF的方法;

在一般的情况下,两种工艺的经济性大致接近[4]。

3)甲醇氧化法与甲醇羰基化法比较成本略高。

4)合成气直接合成法就是最有前途的工艺路线。

生产成本可望降低30%~50%,且在能源利用上更合理,正日益受到催化界及C1化学工作者的极大关注。

6、参考文献

[1]张一平,费金华,郑小明,甲酸甲酯合成技术进展[J].精细石油化工,2003(4):

49-52;

[2]李振香,浅谈甲醇拨基化合成甲酸甲醋[J].小氮肥设计技术,2003(24):

1,60-62;

[3]周卫国,李翔毓、甲酸甲酯合成技术及应用的研究开发、上海化工,2001(7):

32~35;

[4]李正西,甲醇羰基化制甲酸甲酯工艺比较及市场分析[J].市场研究,2009(25):

1,24-27;

[5][周寿祖,甲酸甲酯的生产技术与应用前景[J].化工科技市场、2003(26):

2,13-18]

[6]黄仲涛,王乐夫、MF合成与转化的催化技术、煤炭转化,1993)(3):

42~48

[7]http:

//www、c1center、com/jishu/04/index、htm

[8]AiMamoru、Theproductionofmethylformatebythevaper-phaseoxidationofmethanol、JCatal,1982,77:

279~288

[9]郑林,王乐夫,黄仲涛、甲醇选择性催化氧化制甲酸甲酯的催化剂研究、天然气化工,1992,17(5):

3~7

[10]杨迎春,刘兴泉,陈文凯等、合成气低温液相合成甲酸甲酯催化剂及新工艺、石油与天然气化工,2001,30(4):

161~166)(杨迎春,吴玉塘,刘兴泉等、合成甲酸甲酯Cu-Mn催化剂的制备、应用化学,2000,17(5):

483~486