高速加工在模具加工中的应用Word格式.docx

《高速加工在模具加工中的应用Word格式.docx》由会员分享,可在线阅读,更多相关《高速加工在模具加工中的应用Word格式.docx(17页珍藏版)》请在冰豆网上搜索。

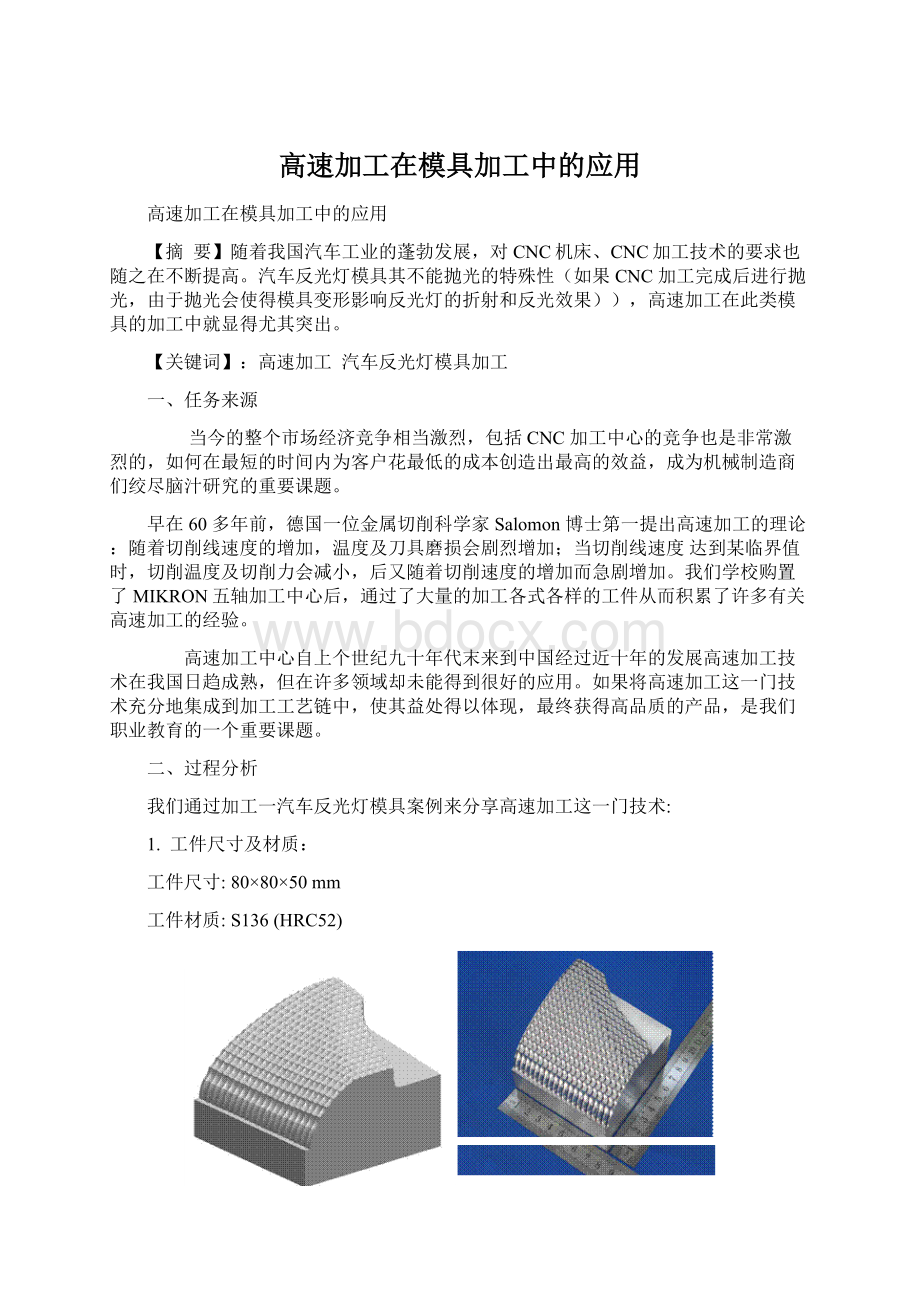

2)高速加工工艺:

备料(直接备所需要尺寸和硬度的材料)

→CNC加工(粗加工到精加工一次性装夹、加工完成)

→成品

3.

高速加工可行性分析:

1)

加工用机床:

瑞士MIKRON的HSM500

机床的技术参数

行程:

500(X)×

450(Y)×

350(Z)mm

工作台面积:

550×

450mm

最快进给速度:

40m/min

加速度:

1.7g(m/s2)

主轴最高转速:

42000rpm/min

刀库容量:

36

控制系统:

(海德汉)HeidenhainiTNC530

三轴配备玻璃光栅尺,采用全闭环控制

2)

加工刀具、加工策略及加工参数:

分析3D模型的R角,最小R角是r3.5mm。

选择加工的刀具是:

D8R4球刀开粗、D6R3球刀续粗和D5R2.5球刀精加工。

加工策略及切削参数一览表:

D

R

z

n

vf

ae

ap

t

ManufacturingStep

Cutting

Tool

[mm]

-

[min-1]

[mm/min]

[min]

Roughing

D8R4

8

4

2

17600

4200

1.5

0.35

51min

D6R3

6

3

26700

4800

0.2

42min

6600

0.05

Finishing

D5R2.5

5

2.5

42000

2520

113min

TotalProcessingTime

206min

注释:

n→转速

vf→进给速度

ae→径向进给量

ap→轴向进给量

工件

刀具

3)加工过程分析

A.开粗采用挖槽方式去除大余量:

高速加工对切削刀具的基本要求有几点:

a.高硬度,高刚性,高耐磨性

b.高热硬性,高化学稳定

c.抗热冲击能力强

因为尖角端铣刀的尖角不具有抗震动及抗热应力的效果,所以使用具有R角的端铣刀进行粗加工是比较有利的。

事实证明30度的螺旋角对于铁屑的顺利排除比较理想。

我们选用一把D8R4的球刀用来粗加工,刀具螺旋角是30°

,前角是-10°

。

根据高速加工的含义:

在高速加工时,因切削速度快,切削时切削区会产生高温,使铁屑温度上升,导致切削阻力下降。

在切削的时候由于刀具前刀面和被切削的工件材料之间存在摩擦生热(这是我们的祖先在很早以前就发现了的自然规律),摩擦越快产生的温度越高。

高速加工就是利用高的转速使前刀面和切削区域的材料产生摩擦,在切削的瞬间切削区域的材料因摩擦产生高温软化,再进行切削就轻松容易了。

关键是要掌握如何避开传统加工区和死区,进入高速加工区。

Vc示意图

N

πD

高速加工区如何确定值得我们进一步去研究和探讨。

研究表明高速加工时切屑刀尖区域的温度可到达800~1000℃,刀具涂层开始氧化温度可达1100℃左右。

MIRACLE

(Al,Ti)N

普通合金刀

硬度(HV)

3100

2800

1600

开始氧化温度(℃)

1100

840

-

结合力(N)1)

100

80

摩擦系数2)(800℃)

0.42

0.53

作为高速加工刀具的硬度、所能承受的温度要求都比较高、让我们能有足够的条件空间进行切削、而刀具的摩擦系数也是高速加工其中的重要因素之一。

在传统加工时,由于受到主轴转速低的限制,只能受限于低转速、低进给的“硬碰硬”的切削方式进行加工,加工效率较低,而且刀具的直径也不能太小,加工的工件材料硬度也不能高。

如果转速太高了,且又没有超过临界值时,刀具就会磨损严重。

现在的刀具制造商在生产刀具的时候,都会根据刀具的材质、刀具涂层的材料等进行试验,通过切削不同硬度的工件材料从中总结出在切削各个硬度段时的最佳Vc值。

我们根据这些Vc值来确定主轴转速n。

Vc值是高速加工中的一个重要决定因素,为我们能有效地避开传统加工区和死区,进入高速加工区进行加工提供了重要依据。

加工示意图及高速加工中热量的分布图:

传统切削的

展角

HSM的展角

熔化区

ò

高切削速度令切削阻力上升

阻力上升后使铁屑与刀具接触面的温度上升

温度上升使铁屑软化

热量传送:

刀具(约10%)工件(约20%)铁屑(约70%)

刀面

刀底

在高速加工时,由于摩擦速度快被切削出来的切屑比较卷。

因为高速加工要获得加工所需要的“热”,在切削区域被切削的材料和前刀面之间的摩擦较大,

切屑所受到的挤压也比较大,才能产生加工需求的热量。

切屑由于摩擦、受热和挤压,所以较传统加工而言高速加工的切屑所形成的展角要大。

高速加工中主轴的转速很高,当切屑被剥离工件的瞬间即被甩离出去,所以停留在工件的热量很少。

热量的分布为:

切屑约占70%;

工件约占20%;

刀具约占10%。

工件的热变形小,有利于保证加工精度和表面质量,刀具的热应力小,减少了刀具磨损。

刀具参数列表:

确定刀具的切削用量为:

ap=0.35mm

ae=1.5mm

计算出参与切削的有效刀具直径:

d

eff

=2×

a

p

(d

)

[mm]

=

3.27mm

根据切削参数

vc=180

m/min,计算出转速是:

n

Vc

×

1000

π

deff

[rpm]=17530rpm

根据转速、fz

=0.12mm,计算进给速度:

vf

=

f

z

[mm/min]=4207

mm/min

d→刀具直径

fz→每刃进给量

z→刃数

高速加工普遍采用油雾冷却方式,而避免了用切削液或直接吹气冷却。

切削液冷却的缺点是:

由于高速加工是利用“热”来加工,切削液会起到过冷却的作用影响热能的产生,严重时工件还会被淬火材料变硬;

使用切削液刀具涂层因为受到剧烈的热涨冷缩的作用刀具涂层容易脱落,直接影响了刀具的使用寿命。

油雾冷却的好处是:

油雾是由压缩空气和油雾切削油混合共同作用的,能将切屑迅速吹离加工区域,同时油雾在刀具表面起到的润滑作用还可以防止粘屑,预防切屑瘤的产生,减少了刀具磨损,而直接吹气冷却是没有润滑作用的。

B.续粗:

清除开粗剩余的余量,为精加工均匀余量。

加工方式是两条45°

交替平行铣削。

第一条45°

平行铣削留量0.3mm,目的是清除开粗剩余的不均匀的余量;

第二条135°

平行铣削留量0.05mm,目的是为精加工均匀余量。

之所以采用两刀路是为了避免开粗留量不均匀、余量太大对刀具的磨损。

加工参数:

ap=0.2mm

ae=0.2mm

vc=180m/min

fz

=0.09mm/fz

=0.12mm

C.

精加工:

采用0°

平行铣削,单条刀路的铣削方向是从较低点A点向较高B点铣削,采用顺铣的方式铣削。

好处有:

铣削时是侧刃先到,刀具向上运动可避免刀具向下运动时刀尖和刀刃受到的切削应力,减少刀具磨损,提高表面质量。

B点

A点

整体切削方向

ap=0.05mm

ae=0.05mm

vc=180m/min

=0.03mm

加工过程图:

加工过程中影响表面质量的其他几个重要因素:

a.

刀具质量较差的铣刀几何结构图

视角

Sa

Sb

A

A

α

中心,1

A-A剖面

(放大)

γ

Centre,1

横刃在磨削时形成两个尖点,在铣削时两尖点由于旋转运动的轨迹是一个圆;

或者如果两尖点的高度不同时形成的运动轨迹就是两个圆,不利于加工的表面质量;

而且刀尖容易崩掉。

质量较好的铣刀几何结构图

切削刃

Sa

Sc

δ

刀具的刀刃轮廓是标准的圆弧,横刃应该是在刀刃圆弧上的一段圆弧,在旋转运动时刀尖的轨迹是一个点,有助于获得更高的尺寸精度和表面质量。

b.

刀具的径向跳动

4

3

刀具无径向跳动缺陷

1

1

2

2

Rth

Vf

刀具径向跳动明显超差

2

Rth

每刃切削量

刃1

刃2

刃3

刃4

由于刀具径向跳动,在铣削时产生的峰值差Rth会增大,直接影响了加工的

表面质量,应该尽量避免刀具径向跳动的存在。

采用热锁型刀头可以有效的改善刀具的径向跳动。

c.

切削速度

2,0

动态粗糙度

1,5

d

Rth

态粗糙度

-

d

-br

br

动

Rth=0,57μm

Source:

Xu

r

d2

-b2

1,0

0,5

Rth=

0,57

μm

200

400

600

800

1000

切削速度

vc

[m/min]

切削速度、刀路之间的步距对加工表面质量也会有很大影响,切削速度跟每

刃进给量fz有直接关系,所以精加工时fz不宜过大。

刀具磨损的情况:

加工的表面质量效果:

加工表面粗糙度Ra值的检测数据:

三、结束语

本文结合了本人在现实工作中的相关经验,是在实际的生产过程中对高速加工技术运用的总结。

我们通过加工各式各样的产品从而积累出更多相关高速加工的经验。

高速加工的应用范围极广(如铣削、车削),是我们最终获得高品质产品的工具之一,其加工技术更有待于我们进一步研究、探讨和发展,以提高生产效率、提高产品质量、获得更高的效益。

希望我们职业学校能培养出更多的高技能人才,高速加工技术能在更多的加工领域得到更好的运用。

参考文献

1、

MIKRON高速加工技术的培训资料;

忽略此处..