热处理作业指导书内容Word下载.docx

《热处理作业指导书内容Word下载.docx》由会员分享,可在线阅读,更多相关《热处理作业指导书内容Word下载.docx(11页珍藏版)》请在冰豆网上搜索。

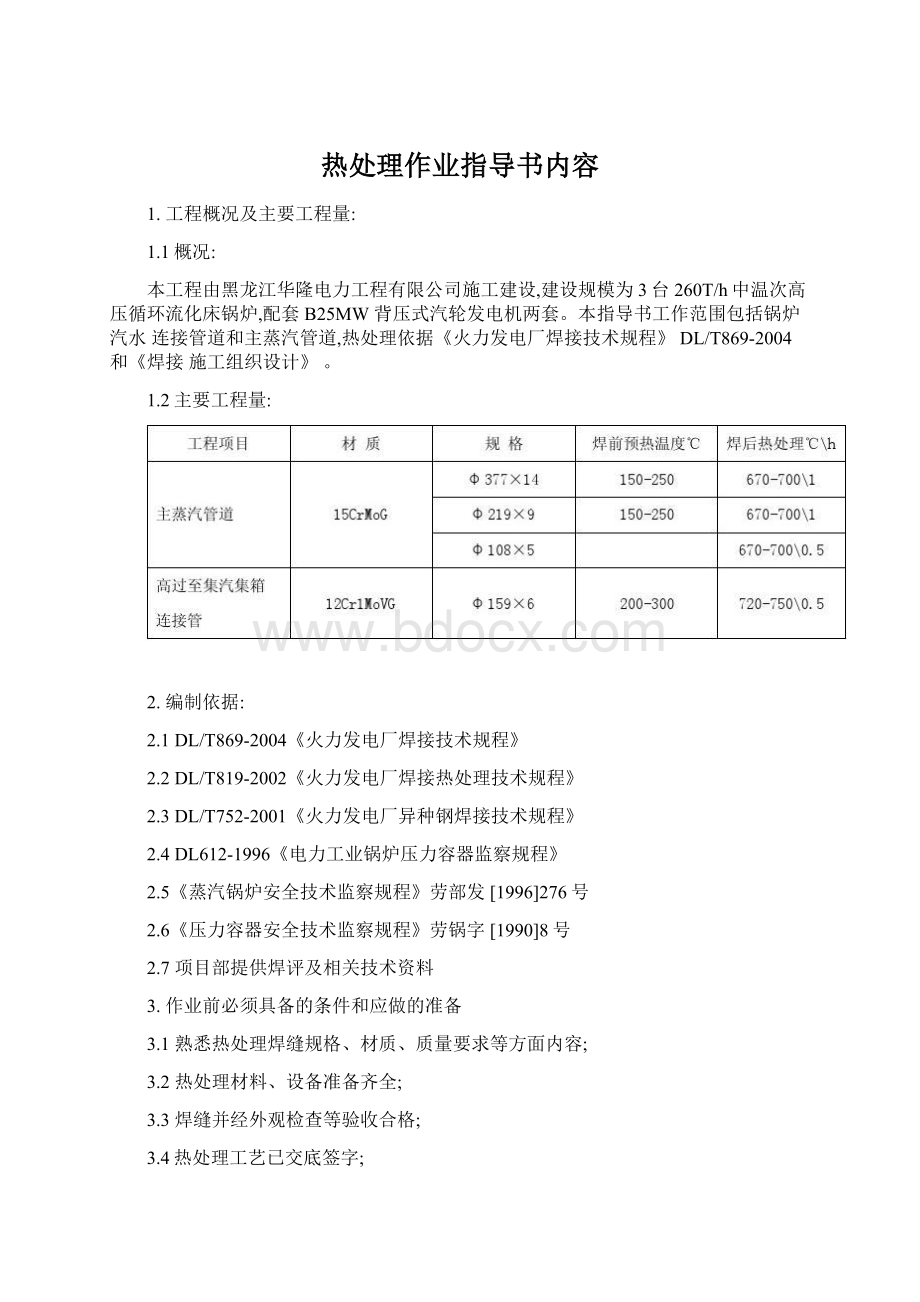

3.7二次电缆经短路及断路检查合格;

3.8加热器经检查完好,电阻带无断头、断股现象,瓷管、套管无破损、松动现象;

3.9控温测温设备等经检定合格且在有效期内使用;

3.10保温材料干燥完好,不得发潮,且满足施工需要;

3.11做好防风防雨措施。

4.参加工作人员的资格要求、职责分工、权限

4.1人员资格要求:

持热处理工、电工资格证上岗;

4.2职责分工:

班长、技术员、热处理工;

4.3班长权限:

4.3.1负责组织人员进行热处理施工监督检查施工中质量,安全,环境措施实施情况。

4.3.2负责热处理原始资料的形成

4.3.3负责废弃物的整理

4.4责任技术员权限:

4.4.1负责编制并交底处理工艺卡;

4.4.3负责热处理施工质量的监督检查;

4.4.4负责检查热处理施工记录并签发热处理报告。

4.5热处理工职责:

见标准

4.6热处理人员应报施工进度以满足现场需要。

5.所需工器具和计量器具的规格和精度

5.1温控设备:

采用WKG-C智能热处理控温装置进行热处理的过程控制,可根据输入的工艺参数实现热处理工艺的自动控制;

5.2测温元件:

采用电加热时,选用K型(L=1m热电偶,其测量范围为0-1100℃,与其配合使用的补偿导线为KC型,规格为2*1.5;

采用火焰加热时,采用红外线温度枪(CENTER350/352进行非接触式测温;

5.3供热:

采用电加热时,选用远红外电加热器,其规格为:

12KW(220V、5KW(110V、3.2KW(70V、2.5KW(55V、1.6KW(36V、1.1KW(24V以及绳式加热器(220V;

采用火焰加热时,使用液化气、氧-乙炔,利用专用加热工具加热;

5.4供电:

采用电加热时,选用电源控制柜(PGL-21以及电缆(规格为:

YC3*35+1*16,YC3*16+1*6提供电源;

5.5保温:

采用硅酸铝保温棉进行保温,其厚度δ=30mm;

采用16#铁线进行捆绑固定。

6.作业程序和内容

6.1作业程序

6.1.1焊前火焰加热预热:

6.1.2焊前电加热预热

6.1.3焊后热处理(电加热

6.2作业内容:

6.2.112Cr1MoV热处理工艺

6.2.212Cr1MoV热处理部位分布及规格12Cr1MoV热处理工艺曲线参见下图:

6.854.63.6

时间h

87

6

543

211000900

84

6.2.3预热:

6.2.3.1预热方式:

跟踪电加热。

6.2.3.2预热温度:

打底前150-200℃

6.2.3.3预热宽度:

坡口边缘算起每侧180mm。

6.2.3.4温度监测:

采用热电偶进行测温,采用XCT-101仪表进行控温。

6.2.3.5热电偶设置:

热电偶设置于距焊缝30mm处。

6.2.3.6当预热温度低于下限时,停止施焊;

待均匀加热至预热温度后,方可继续施焊。

6.2.3.7焊缝整体焊接完毕,保温宽度为焊缝每侧250mm;

冷却至100-120℃恒温1h后,及时进行焊后热处理。

6.3.3.8如焊接接头不能及时进行焊后热处理时,焊后应立即进行后热消氢处理。

后热温度为300-350℃,恒温时间为1h。

预热简图如下图所示:

6.2.4焊后热处理:

6.2.4.1焊后热处理采用电加热法。

6.2.4.2降温至300℃以下时可不控制其速度,在保温层内冷却至常温。

6.2.4.3为保证热处理的连续性,避免由于意外断电导致热处理非正常中断.6.2.4.4热处理现场需配备热处理专用电源2套,其中1套为备用电源。

6.2.4.5为保证焊后热处理质量,热处理的加热宽度、保温层宽度和厚度须符合要求。

A测温控温:

(1测温利用热电偶,采用接触法测定焊口的温度。

(2热电偶数量:

每个焊口1点,直径φ≥273对称2点

(3热电偶固定:

采用16#铁线将热电偶热端牢固固定于焊缝中心处,以保证热电偶4的热端与焊缝接触良好。

热电偶冷端应暴露于大气中。

(5补偿导线连接时,其极性必须与热电偶相匹配。

(6热电偶布置参见下图。

(6控温设备:

采用WKG-C热处理智能控温装置进行自动控温;

控温设备水平摆放,防潮防尘防震动。

B供热供电

(1加热器数量:

每道焊口敷设1片。

(2加热器布置:

沿焊缝中心对称纵向敷设。

(3加热宽度:

焊缝每侧80mm。

参见下图。

6.2.4.6接线时应采用高压绝缘胶布做好绝缘处理。

6.2.4.7加热器使用前应进行检查。

电阻丝不得有断头、断股现象;

瓷管、套管不得有松动、脱落、破损现象。

加热器在搬运过程中不得拖拽,以防加热器损坏。

6.2.4.8搬运加热器时应注意安全,以免被加热器砸伤。

6.2.4.9加热器布置前,应将焊件表面的焊瘤、焊渣、飞溅等处理干净,以保证加热器与焊件表面贴紧。

6.2.4.10加热器采用16#铁线牢固固定。

铁线固定时,不得与加热器电阻丝相接。

6.2.4.11供电电缆采用YC3*16+1*6电缆。

6.2.4.12一次电缆由甲方指定电源处接至电源控制柜上侧;

二次电缆由电源控制柜下侧接至加热器。

6.2.4.13电缆使用前应采用绝缘电阻表进行检查,确认无短路及断路后方可使用。

6.2.4.14一次电缆不准拖地敷设,必须架空敷设;

其接头处必须采用高压绝缘胶布进行良好的绝缘处理。

6.2.4.15电缆过道时,须采用穿管过道,以保证安全。

6.2.4.16电缆在送电过程中需采用电流表进行监视,不得过载送电。

6.2.4.17电源控制柜应设置在施工现场适当位置,并配锁。

停电时应上锁,以防安全隐患。

6.2.4.18电源控制柜内的漏电保护器应经检定合格;

使用时应定期检测;

一但漏电失灵,应及时更换。

6.2.4.19电源控制柜停送电应设监护人,并由有关人员统一操作。

送电过程中应挂“有电

危险”

6.2.4.20标志牌。

停电进行电路处理时,应挂“禁止合闸”标志牌。

6.2.4.21小型机具使用时,应在漏电保护器下侧。

6.2.5保温

6.2.5.1采用γ=30mm硅酸铝保温棉2层进行保温,保温厚度为60mm。

保温宽度为焊缝每侧200mm,合计400mm。

6.2.5.2保温棉沿焊缝对称均匀敷设于加热器的外部,并采用16#铁线牢固固定,在热处理过程中保温层不得松动脱落。

6.2.5.3焊缝所在管道两侧应适当采用保温棉封堵以免管内气体流动。

6.2.5.4保温时应穿戴保温服,佩戴口罩,以防止保温棉对人体的伤害。

6.2.5.5热处理结束后,应及时清理保温棉废弃物,丢送到指定地点。

7.质量保证措施及作业后应达到的质量标准:

7.1严格执行作业指导书及工艺卡。

7.2严格执行国家法律法规。

7.3作业人员持证上岗,热处理作业人员应持热处理资格证书。

7.4作业人员严格按仪器设备安全操作规程操作。

7.5电缆、加热器、保温材料应符合有关要求。

7.6作业的质量应达到《火力发电厂焊接技术规程》DL/T869—2004、《火力发电厂焊接热处理技术规程》DL/T819—2002及其它相关规范规程要求。

8.作业中对控制点的设置:

8.1热处理工艺参数的正确执行:

8.1.1仔细核对热处理工艺卡与现场焊缝的材质、规格以及热处理工艺参数;

8.1.2设置两人负责热处理工艺参数的正确输入。

8.1.3准备备用电源一套以提供不间断电源;

8.1.4严格执行工艺卡热处理工艺参数;

过程控制过程中加强检查,以确保热处理的加热宽度、保温层宽度、厚度均符合要求,保证热处理工艺水平正确实施。

9.危险点或危险源的辨识及防护措施:

10.作业的环境应达到的要求:

10.1场地平整或搭设架子安全可靠;

10.2高空作业架子必须由专业人员搭设;

10.3设置“有电危险”警戒区;

10.4应做到“工完、料尽、场地清”;

10.5电缆敷设整齐。

11.作业的安全要求及措施:

11.1作业人员进入施工现场需遵守项目部安全管理规定。

11.2作业人员应穿戴好劳动保护。

操作时应设置监护人。

加热区周围应设置警戒线。

并挂“有电危险”标志牌,严禁非工作人员进入。

11.3室外电缆、电源线不准拖地敷设,其接头处必须绝缘良好。

11.4加热器引出线接头绝缘良好,不得与管件相接,以防短路。

11.5送电前,应进行检查,检查无误后方可送电。

11.6小型电动工具使用,必须接至漏电保护器下侧,以防意外事故发生。

11.7采用火焰加热器时,应对加热源进行仔细检查,无漏气、无破损情况;

使用过程中11.8应注意不得泄露;

应使用瓶装气体,并装设止回阀,防止回火。

11.9施工人员进入现场,应按规定做好三保利用。

11.10登高作业人员应使用具有试验合格标记的安全带,并应正确佩挂。

11.11登高作业时应检查作业面跳板是否牢固。

11.12交叉作业时,应注意周围环境,以防物体打击及意外事故发生。

12.环境保护措施:

施工完毕,应切断电源,并及时回收各种材料、机具、清理现场,做到工尽料清。

对施工中产生的保温棉等废弃物及时清理,并丢弃到指定的地点。

13.热处理工艺流程:

14.《电力建设强制性条文》-电力工程部分2006年版(热处理内容

3.3焊接检验

3.3.1.1钢材材质必须符合设计选用标准的规定,进口钢材必须符合合同规定的技术条件,是保证工程质量的前提。

钢材只有附有材质合格证书,才能证明是合格的材料。

首次使用的钢材只有收集到焊接性资料和焊接、焊接热处理以及其他热加工方法的指导性工艺资料,按照DL/T868确认焊接工艺。

3.3.2.7首次使用的新型焊接材料应由供应商提供该材料熔敷金属的化学成分、力学性能(含常、高温、Acl、指导性焊接及热处理工艺参数等技术资料,经过焊接工艺评定后方可在工程中使用。

4.1.6管孔应尽量避免开在焊缝上,并避免管孔接管焊缝与相邻焊缝的热影响区重合。

必须在焊缝附近开孔时,应满足以下条件:

a管孔周围大于孔径且不小于60mm范围内的焊缝,应经无损检验合格。

b孔边不在焊缝缺陷上。

c管接头需经过焊后消应力热处理。

4.2.4管道(管子管口端面应与管道中心线垂直。

其偏斜度△f不得超过表2规定

5.3.11施焊过程除工艺和检验上要求分次焊接外,应连续完成。

若被迫中断时,应采取防止裂纹产生的措施(如后热、缓冷、保温等)。

再焊时,应仔细检查并确认无裂纹后,方可按照工艺要求继续施焊。

5.3.13对需做检验的隐蔽焊缝,应经检验合格后,方可进行其他工序。

5.3.14焊口焊完后应进行清理,经自检合格后应做出可追溯的永久标识。

5.3.15焊接接头有超过标准的缺陷时,可采取挖补方式返修。

但同一位置上的挖补次数一般不得超过三次,耐热钢不得超过两次,并应遵守下列规定:

1)彻底清除缺陷:

2)补焊时,应制定具体的补焊措施并按照工艺要求实施;

3)需进行热处理的焊接接头,返修后应重做热处理。

5.3.16安装管道冷拉口所使用的加载工具,需待整个对口焊接和热处理完毕后方可卸载。

5.3.17不得对焊接接头进行加热校正。

6.1.4外观检查不合格的焊缝,不允许进行其他项目检验。

6.1.5对容易产生延迟裂纹和再热裂纹的钢材,焊接热处理后必须进行无损检验。

7.3.1同种钢焊接接头热处理后焊缝的硬度,一般不超过母材布氏硬度值加100HBW,且不超过下列规定:

合金总含量〈3%时合金总含量3%~10%时合金总含量〉10%时7.3.3耐热合金钢焊缝硬度不低于母材硬度。

布氏硬度值≤27HBW布氏硬度值≤300HBW布氏硬度值≤350HBW7.4.1焊缝金相组织合格标准是:

a没有裂纹。

b没有过烧组织。

c没有淬硬的马氏体。

第11页共11页

第1页共12页