《机械课程设计》word文档文档格式.docx

《《机械课程设计》word文档文档格式.docx》由会员分享,可在线阅读,更多相关《《机械课程设计》word文档文档格式.docx(18页珍藏版)》请在冰豆网上搜索。

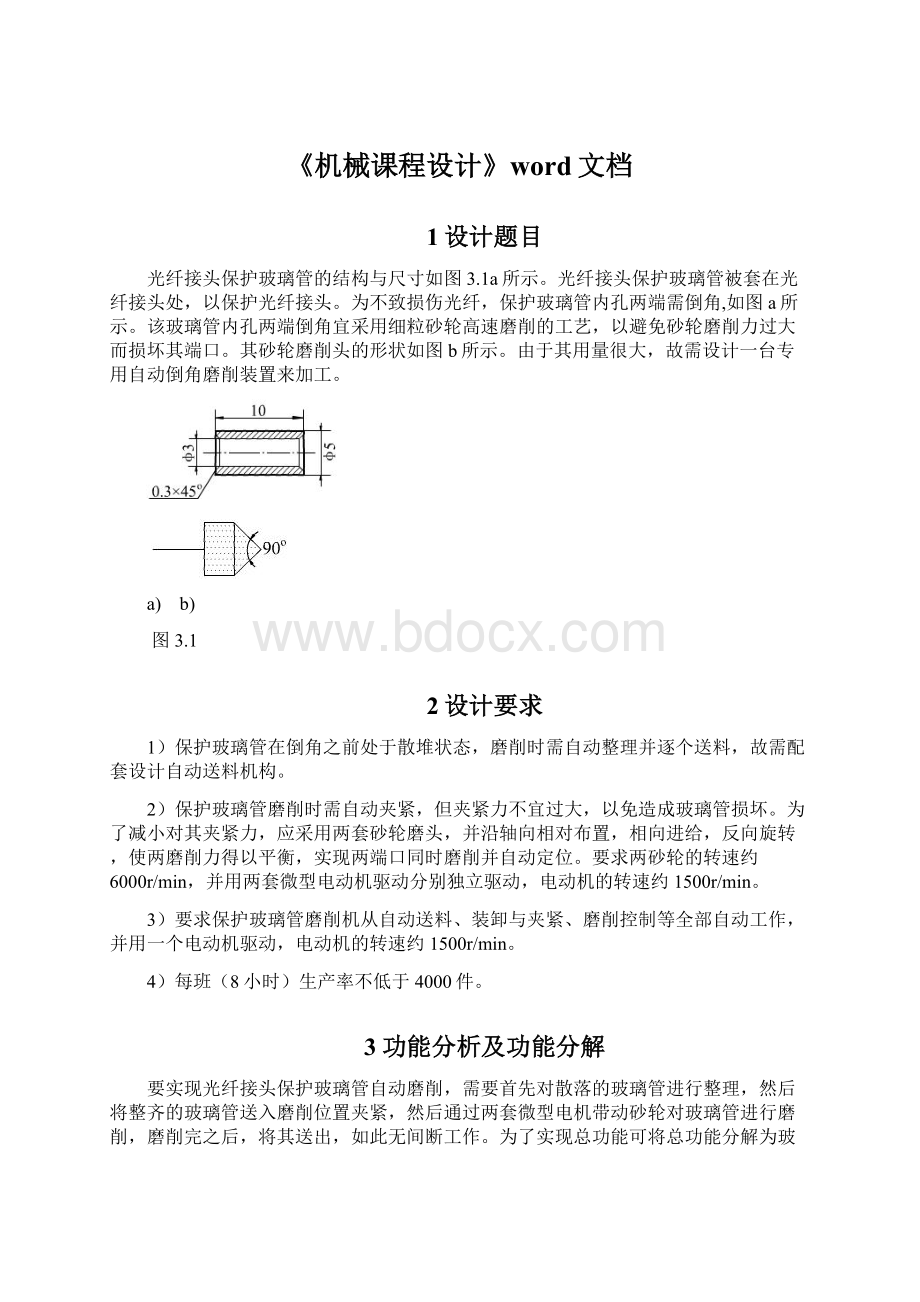

取走工件功能

图3.2保护玻璃管内孔倒角磨削机功能树

4功能原理求解及执行机构运动设计

4.1磨削机的整料、送料功能设计

考虑到机构的简便灵活性,散料经过特定轨道排列整齐,进料取料机构采取圆盘式结构,实现原料一次性的送给以及成品的输出。

工作原理如图3.3所示。

送料盘由一槽轮机构带动实现间歇式转动。

送料盘上开有与保护玻璃管直径相配的半圆槽,在进料口,保护玻璃管依靠重力作用由存放处滚入半圆槽内,送料盘带有防护罩,防止转动过程中将工件甩出随送料盘一块转动至磨削加工位置,在加工位置有定位挡板定位,同时依靠弹簧压板夹紧。

夹紧定位后进行磨削加工,加工好之后,又随送料盘转至工件导出位置,依靠重力从半圆槽中脱出,进入成品储放箱。

图3.3

4.2定位夹紧功能

工件下方为半圆弧槽,上方为弹簧压板,同时定位挡板起到定位的作用---可以将保护玻璃管的两个端口对准磨削砂轮,半圆弧槽和弹簧压板表面有防滑毛毡防止工件在加工过程中滑动,同时半圆弧槽和弹簧压板长度足够,不会出现工件振动现象。

其工作原理如图3.3所示。

当工件进入加工位置定位加紧,两磨削头开始磨削,磨削完毕工件被送出进入储放箱。

4.3磨削功能

通过两套微型电机带动砂轮对玻璃管进行磨削。

工作原理如图3.4所示。

微型电机下方的圆柱凸轮机构,由该机构控制微型电机做间歇式直线往复运动。

实现对保护玻璃管端部倒角的磨削。

图3.4

4.4根据工艺过程确定执行机构的运动规律

1)由送料取料装置的工作原理和结构知,送料盘做间歇式回转运动。

2)实现定位夹紧功能的加持器,磨削功能的微电机具固定在滑板上,滑板

间歇式直线运动。

综上,磨削机电动机D经过减速系统J减速后,动力分别由传动机构Ⅰ、Ⅱ输出。

见图3.5。

传动系统Ⅰ实现送料盘的间歇式回转运动;

传动系统Ⅱ滑板的间歇式直线运动。

图3.5磨削机工艺动作分解

4.5执行机构的选型及评价

根据执行机构的运动规律,以及工艺动作的分解,选择机构类型,如表3-2所示。

表3-2

功能元

减速机构

间歇送料机构

磨削机构

所选机构

带传送和齿轮机构结合

槽轮机构和棘轮机构

圆柱凸轮

对表3-2所选机构类型,分别从运动性能、动力性能、经济性、结构紧凑性等方面进行简单的评价。

评价结果如表3-3所示。

表3-3对机构选型的简要评价

评价指标

具体项目

简要评价

连杆机构

凸轮机构

齿轮机构

棘轮机构

蜗杆机构

运动性能

运动规律、运动轨迹

任意性较差

基本上实现任意的运动过规律

一般做定比传动

实现间歇式转动

运动精度

较低

较高

高

一般

动力性能

传力特性

较好

冲击、振动、噪声

较大

较小

小

经济性能

加工难易

容易

难

较难

维护方便性

较方便

较麻烦

结构紧凑性

运动空间

结构复杂性

较复杂

简单

4.6机构的组合

对该磨削机构进行定性分析,结合设计要求,可以对该磨削机的性能要求进行排队,1.运动精度(磨削量很小,容易破碎,所以需要很小的运动精度);

2.冲击噪声;

3.维护方便(为大批量生产,而且过程中产生很多玻璃粉末,要经常维护清理);

4.结构复杂;

5.运动空间。

根据磨削机对性能要求的重要程度,结合表3-2,3-3,可以最终确定该磨削机的机构组合为:

减速机构带传动+齿轮传动;

传动系统Ⅰ即送料盘的间歇式转动槽轮机构;

传动系统Ⅱ即磨削砂轮的间歇式直线运动圆柱凸轮机构;

4.7原动机的选择

该原动机采用电动机,题目设计要求中已给出,电动机的转速约1500r/min。

5初步方案的拟定

通过以上分析,对于“送料、整料机构”、“装卸与夹紧机构、“磨削控制机构”,我们提出了以下方案:

1)送料、整料机构(共两种方案)

方案一

图5.1

方案二

图5.2

2)装卸与夹紧机构

图5.3

;

图5.4

3)磨削控制机构

图5.5

图5.6

6.方案的评价及其优选

机名

构

称

优选

工作性能

经济性

结构紧促性

送料整料机构

能够准确完成所需运动规律要求,结构简单、可行性强

漏斗左右两边同时筛料,工作效率高,仅需人工将工件倾倒与漏斗之中,便可完成自动筛料,整料

无需能源驱动,经济性较高

结构简便,独立性强,无冗杂机构,紧蹙性高

√

基本能够完成所需运动规律要求,但筛子对振动对工件损害较大

工件在料斗中由筛子振动筛料,工作效率高,筛料整料工作性能可靠

需电机带动,且结构复杂,造价较高

结构需要驱动装置,需要与电机相连,较为冗繁,紧促性差

装卸与夹紧机构

能够准确实现自动装卸与夹紧要求,且自动化、工作连续性较强

能够准确完成取料、装料、加紧、卸料的自动化

工作效率不高,且皮带轮凹槽处理后,力学性能较差,容易损坏,需经常更换

皮带长度与单位磨削时间、单位工作行程时间有关,导致皮带较长,所占空间较大,紧促性较差

方案一的进一步优化,工作连续性进一步提高

能够准确完成取料、装料、加紧、卸料的自动化,且取料、装夹、卸料同步进行

工作效率高,结构简便,制造简单,经济性较高

将磨削与装料、加紧、卸料整合在同一个圆周上,紧促性较好

磨削控制机构

采用双凸轮,单电机带动,两凸轮同步运动,使磨削轮对称进刀、退刀,能够完成所需运动性能要求

采用双凸轮机构,能够提供足够的磨削推力,可靠性较高,但对凸轮制造、安装精度要求较高

结构对两磨削轮进刀、退刀的同步要求较高,导致两凸轮制造精度、安装精度要求较高,经济性较差

结构对称分布,紧促性好

采用滚子推杆凸轮带动两滑块同时运动,同步性较好,能够完成所需运动性能要求

采用滚子推杆凸轮带动双滑块运动,运动行程较大,导致凸轮较大,制造、安装不便

结构较为简便,仍可提供较高的同步性,经济性较好

凸轮较大,所占空间大,紧促性差

7机构工作原理

由图(a)为玻璃管的整料和送料机构,当一批玻璃管放入进料口,玻璃管堆压在活动挡板两侧,当一侧的玻璃管较多时,则将挡板压向另一侧,则这一侧的玻璃管则可以沿斜坡滚到导轨中,由于重力和挤压玻璃管在导轨内调整自己的滚动方向,使玻璃管沿着合适的方向滚动,最后到达送料机构。

输送盘在槽轮机构的带动下做停歇运动,当输送盘的送料口运动到玻璃管处时,玻璃管由于挤压进入送料口,输送盘继续转动,玻璃管在定位挡板的作用下运动到固定位置,完成定位功能,然后在弹簧挡板的夹紧力下进行加紧固定。

此时,输送盘停止转动。

如图(b)为传动机构及执行机构总图,动力由控制电机1输出,经带轮7传到星系齿轮轴进行减速,然后再传到主轴9上控制各执行构件的运动。

主轴9每转动一圈,圆柱凸轮2转动一周,通过连杆控制磨削电机4在导轨6上来回运动一个周期,从而完成一个工件5的磨削加工。

工件5的输送与卸料则是通过输送盘3的间歇运动来实现。

主轴9每转动一圈的同时,槽轮机构11完成一次间歇运动,从而带动输送盘转动1/6圈,完成一次送料、加紧定位、磨削和卸料的工作。

输送盘的间歇式转动功能。

其工艺流程如图3.9所示。

定位夹紧

倒角磨削

卸料

送料

图7.1倒角磨削机的工艺流程图

图7.3

在主轴9的转动控制下,主轴9每转动一圈,则完成一个工件的磨削加工。

如此不断循环,不断地进行玻璃管的磨削。

图7.4

8相关数据的计算

图8.1

(1)减速机构参数设计

加工一个玻璃管所用时间为t,设计要求为8小时生产量不低于4000件,及生产率

N≥4000/(8×

60)=8.3件/min;

为了方便计算和提高生产率,取N=10件/min;

则可以确定主轴的转速为no=10r/min;

已知原电机的转速:

ni=1500r/min;

则通过带轮和齿轮减速的减速比为i=ni/no=150;

1)确定带轮的传动比i1

带轮选用的基本原则:

选用普通V带传动时,最大允许转速12000r/min,减速比<

=8。

普通V带有Y、Z、A、B、C、D、E7种带型,查阅相关资料,选用A型带即可,然后确定小带轮的基准直径,查阅带轮设计手册,选用小带轮的基准直径d1=90mm,满足设计要求。

在保证有足够减速比的情况下选择大带轮的基准直径,查阅带轮设计手册,选择大带轮的基准直径为d2=450mm,则

带轮的传动比i1=450/50=5

2)确定行星轮的传动比i2

如图为行星轮机构:

齿轮1、齿轮2、齿轮3及行星架H的转数分别为n1、n2、n3、nH;

此行星轮为具有固定轮的行星轮系,则有:

i2=1-i13=1+z3/z1;

为了保证一定的减速比,可以依据齿轮选用的基本原则:

1.齿轮转速较高时,为了提高传动的平稳性,减小冲击震动,以齿数多一些为好,小齿轮的齿数一般可选为20~40

2.为了使齿轮免于发生根切,对于标准直齿圆柱齿轮来说,一般取齿数为17~20

综上以及考虑整体大小,选取最小齿数为20;

选取z1=20;

z2=40;

z3=100;

m=3mm

则行星轮的传动比i2=1+100/20=6

3)确定第二级齿轮传动的传动比i3

齿轮传动需要实现的传动比i3=150/i1/i2=5;

i3=z5/z4=5;

根据齿轮选用的基本原则:

综上考虑整体大小,选取最小齿数为20;

选取z4=20,z5=100,m=3㎜;

综上所述,经三级减速传动,最终使主轴转速为10r/min,满足设计要求。

(2)圆柱凸轮机构

主轴每转动一圈,圆柱凸轮转动一周,带动磨削头往返一个行程,经上面分析计算,主轴转动一周的时间为T=60/10=6s;

磨削头往返一个行程的时间为T=6﹔

为了保证足够磨削时间,以及往返过程的运动平稳性,可以按如下图设计磨削头的运动规律:

图8.2

由图可知,磨削头的设计最大行程s=15mm;

平均往返速度v=10mm/s;

磨削时间t=2s;

由于磨削轮的运动由圆柱凸轮通过连杆放大控制,其中放大倍数

n=l2/l1=3;

则可以得到圆柱凸轮展开后的形状如图所示,滚子包络线为图中黑实线。

图8.3

9运动循环图

根据工艺动作顺序可知该系统运动方案有两个主要构件需要进行运动协调设计,即输送盘、磨削砂轮。

以主轴的转角作为参考基准得出机构运动循环图如图所示。

系统运动循环图

图9.1

10心得体会

经过十几周的努力,我们小组终于完成了此次的机械原理课程设计作业。

在这几个月的时间里,通过对这次的光纤接头保护玻璃管内孔倒角自动磨削机的设计,我们查阅了很多书籍,也上网查阅了很多的机构,通过学习与讨论,我们相互交流自己的想法与意见,不但地提出新的构思,我们都学到了很多东西,也对机械机构的设计有了初步的认识,我认为这次的作业对我们大学的学习有很重要的意义,不仅让我们记忆不得对课本知识加以更深学习,而且将课本知识进一步的运用到实践中去。

在此次机械课程设计的过程中,我们不仅学习了相关理论知识,更进行了生动活泼的课堂讨论,则课堂讨论中各组成员相互展示自己的PPT作品,通过交流,大家相互分享各自的成果,聆听老师和同学们的建议,从而有了更多的认识和启发。

此外通过这次课程设计,我们获得了以下经验:

1、要充分发挥团队精神,充分利用好每个人的优势,要分工明确,这样就会事半功倍,也要注意足够适时的交流2、课程设计也是创新的过程,其中有许多不曾处理过的问题,我们应该善于学习,积极地解决问题。

然而由于自身所学有限,此次设计也存在着不足,未能做出三维动画,只对机构进行进行了计算

。

11参考文献

[1]孙桓、陈作模、葛文杰.机械原理[M].7版.北京:

高等教育出版社,2008.

[2]黄靖远、高志、陈祝林.机械设计学[M].机械工业出版社,2005.

[3]黄平、刘建素、陈扬枝、朱文坚.常用机械零件及机构图册[M].北京:

化学工业出版社,1999.

[4]濮良贵、纪名刚.机械设计[M].8版.北京:

[5]吕仲文.机械创新设计[M].北京:

机械工业出版社,2004.

(注:

素材和资料部分来自网络,供参考。

请预览后才下载,期待你的好评与关注!

)