第五章 单回路控制系统设计Word文件下载.docx

《第五章 单回路控制系统设计Word文件下载.docx》由会员分享,可在线阅读,更多相关《第五章 单回路控制系统设计Word文件下载.docx(12页珍藏版)》请在冰豆网上搜索。

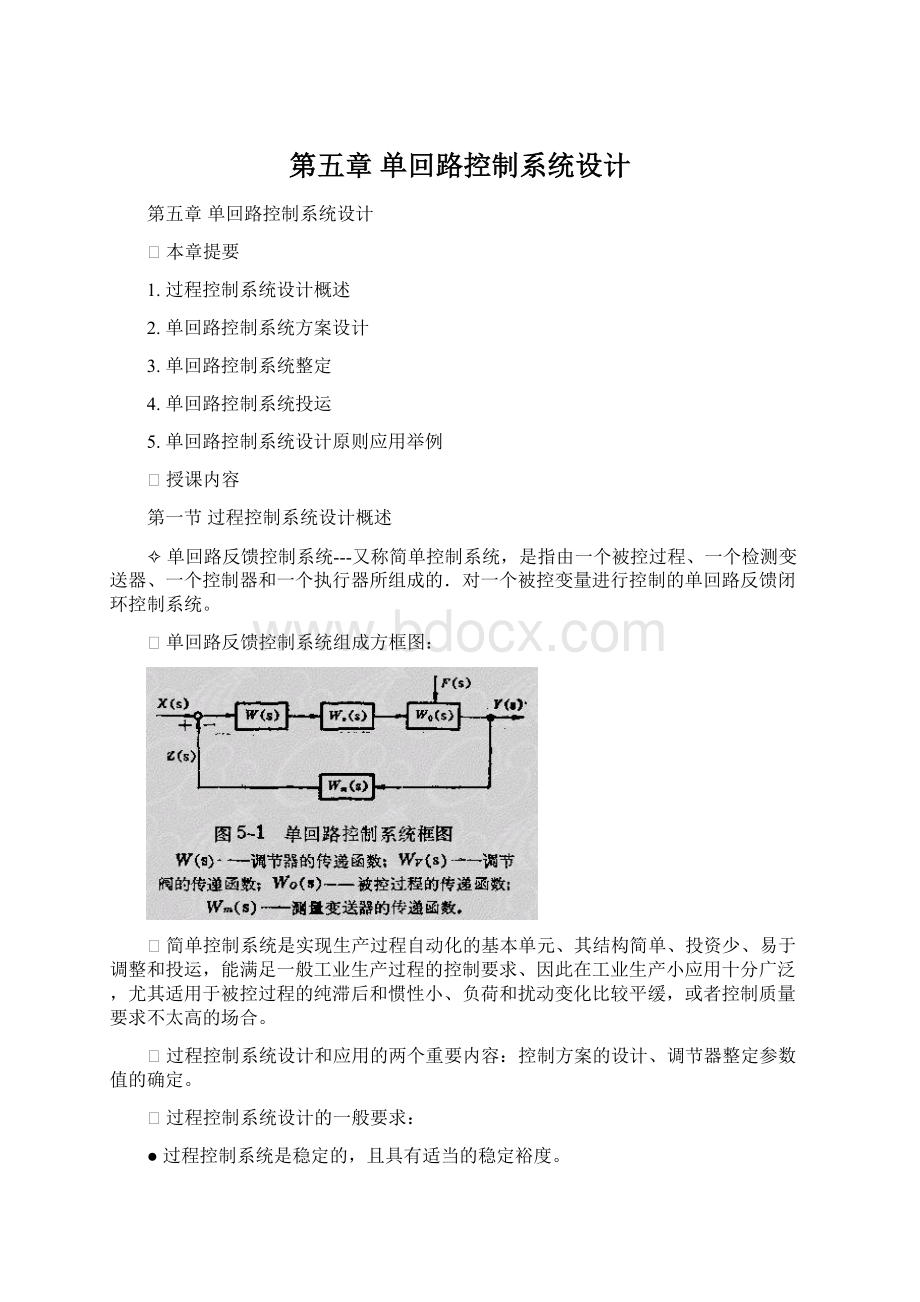

过程控制系统设计的主要内容:

●控制方案的设计:

核心,包括合理选择被控参数和控制参数、信息的获取和变送、调节阀的选择、调节器控制规律及正、反作用方式的确定等。

●工程设计:

包括仪表选型、控制室和仪表盘设计、仪表供电供气系统设计、信号及联锁保护系统设计等。

●工程安装和仪表调校

●调节器参数工程整定:

保证系统运行在最佳状态。

第二节单回路控制系统方案设计

1.被控参数的选择

选取被控参数的一般原则为:

●选择对产品的产量和质量、安全生产、经济运行和环境保护具有决定性作用的,可直接测量的工艺参数为被控参数。

●当不能用直接参数作为被控参数时,应该选择一个与直接参数有单值函数关系的间接参数作为被控参数。

●被控参数必须具有足够大的灵敏度。

●被控参数的选择必须考虑工艺过程的合理性和所用仪表的性能。

2.控制参数的选择

需要正确选择控制参数、调节器调节规律和调节阀的特性。

当工艺上允许有几种控制参数可供选择时,可根据被控过程扰动通道和控制通道特性,对控制质量的影响作出合理的选择。

所队正确选择控制参数就是正确选择控制通道的问题。

✧扰动作用-----由扰动通道对过程的被控参数产生影响,力图使被控参数偏离给定性

✧控制作用-----由控制通道对过程的被控参数起主导影响,抵消扰动影响,以使被控参数尽力维持在给定值。

在生产过程有几个控制参数可供选择时,一般希望控制通道克服扰动的校正能力要强,动态响应要比扰动通道快。

可由过程静态特性的分析(扰动通道静态放大倍数Kf、控制通道静态放大倍数Ko)、过程扰动通道动态特性的分析(时间常数Tf、时延τf、扰动作用点位置)、过程控制通道动态特性的分析(时间常数To、时延τ(包括纯时延τ0、容量时延τc)、时间常数匹配)确定各参数选择原则。

根据过程特性选择控制参数的一般原则:

●控制通道参数选择:

选择过程控制通道的放大系数Ko要适当大一些,时间常数To要适当小一些。

纯时延τ0愈小愈好,在有纯时延τ0的情况下,τ0与To之比应小—些(小于1),若其比值过大,则不利于控制。

●扰动通道参数选择:

选择过程扰动通道的放大系数Kf应尽可能小。

时间常数Tf要大。

扰动引入系统的位置要远离控制过程(即靠近调节阀)。

容量时延τc愈大则有利于控制。

●时间常数匹配:

广义过程(包括调节阀和测量变送器)由几个一阶环节组成,在选择控制参数时,应尽量设法把几个时间常数错开,使其中一个时间常数比其他时间常数大得多,同时注意减小第二、第三个时间常数。

●注意工艺操作的合理性、经济性。

3.系统设计中的测量变送问题

被控参数的测量和变送必须迅速正确地反映其实际变化情况,为系统设计提供准确的控制依据。

测量和变送环节的描述:

参数选择原则:

减小Tm和τm均对提高系统的控制质量有利。

若Tm较大,则会使记录曲线与实际参数之间产生较大的动态误差。

从减小测量变送环节误差角度考虑,应减少仪表的量程,即增大Km。

系统设计测量和变送中涉及的问题:

●信号滤波

●信号处理

●纯时延问题

●测量时延问题

●信号传送时延问题:

信号传递时延将降低控制质量。

对比可采取以下改善措施:

i.若测量信号为电信号,可将转换器安装在仪表盘附近,以缩短气压信号的传送距离.

ii.若调节器输出为气压信号,可在50~60m距离间,装一继动器,提高气压信号的传输功率,以减小传递时间。

iii.若调节器输出为电信号,应将转换器安装在调节阀附近,或采用电气阀门定位器。

4.调节阀(执行器)的选择

调节阀类型的选择:

气动执行器和电动执行器

调节阀口径(Dg、dg)大小的选择:

主要依据是阀的流通能力。

正常工况下要求调节阀开度处于15%~85%之间。

调节阀气开、气关形式的选择:

主要以安全方面考虑。

调节阀流量特性的选择:

系统总的放大倍数尽可能保持不变,通常被控过程的特性是非线性的(一阶以上特性),而变送器、调节器(若比例作用时)和执行机构的放大系数是常数。

因此往往通过选择调节阀的流量特性来补偿被控过程特性的非线性,从而达到系统总放大倍数不变的目的。

5.调节器控制规律的选择

目的:

为了使调节器的特性与控制过程的特性能很好配合,使所设计的系统能满足生产工艺对控制质量指标的要求。

调节器PID控制规律对控制质量的影响:

●当广义过程的时间常数较大,纯时延较小时(即τ0/To很小),引入微分作用其效果良好。

此时各类调节器控制规律对控制质量的影响为:

比例积分微分(PID)作用最好,比例微分(PD)作用较好,比例(P)作用次之,比例积分(PI)作用较差。

●当过程控制通道时间常数较小,而负荷变化很快,引入微分和积分作用均要引起系统振荡,对控制质量的影响不利。

●当过程控制通道时延很大,负荷变化也很大时,单回路控制系统已不能满足工艺要求,需采用其他控制方案。

调节器控制规律的选择原则:

根据

比值选择控制规律:

●

时,选用比例或比例积分控制规律;

时,选用比例积分或比例积分微分控制规律;

时,单回路反馈控制系统已不能满足控制要求,应根据具体情况,采用其他控制方式。

根据过程特性选择控制规律:

●比例控制规律:

适用于控制通道滞后较小,时间常数不太大,扰动幅度较小,负荷变化不大,控制质量要求不高,允许有余差的场合。

如贮罐液位、塔釜液位的控制和不太重要的蒸汽压力的控制等。

●比例积分控制规律:

引入积分作用能消除余差。

适用于控制通道滞后小,负荷变化不太大,工艺上不允许有余差的场合,如流量或压力的控制。

●比例微分控制规律:

引入了微分,会有超前控制作用,能使系统的稳定性增加,最大偏差和余差减小,加快了控制过程,改善了控制质量。

适用于过程容量滞后较大的场合。

对于滞后很小和扰动作用频繁的系统,应尽可能避免使用微分作用。

●比例积分微分控制规律:

可以使系统获得较高的控制质量,它适用于容量滞后大、负荷变化大、控制质量要求较高的场合,如反应器、聚合釜的温度控制。

6.调节器正、反作用的确定

✧正作用-----指调节器的输出随着正偏差(指测量值大于设定值)的增加而增加,即调节器的输出随着测量值增大而增大。

✧反作用-----指调节器的输出随着正偏差的增加而减小,即调节器的输出随着测量值增大而减少。

调节器作用方向确定的原则:

应根据被控过程的特性及调节阀的气开、气关形式来正确选择,以使自动控制系统成为一个负反馈的闭环系统,即如果被控变量偏高,则控制作用应使之降低;

相反,如果被控变量偏低,则控制作用应使之升高。

控制作用对被控变量的影响应与扰动作用对被控变量的影响相反,才能使被控变量回到设定值。

控制系统各环节的极性的规定:

●正作用调节器:

即当系统的测量值增加时,调节器的输出亦增加,其静态放大系数Kc取负;

●反作用调节器:

即当系统的测量值增加时,调节器的输出减小,其静态放大系数Kc取正;

●气开式调节阀:

其静态放大系数Kv取正;

●气关式调节阀:

其静态放大系数Kv取负;

●正作用被控过程:

其静态放大系数K0取正;

●反作用被控过程:

其静态放大系数K0取负。

过程控制系统要能正常工作,则该系统的各个环节的极性(可用其静态放大系数表示)相乘必须为正。

变送器的静态放大系数Km通常为正极性,故只需调节器Kc、调节阀Kv和过程的K0极性相乘起来必须为正即可。

确定调节器正、反作用的次序过程:

●首先根据生产工艺安全等原则确定调节阀的气开气关形式;

●然后按被控过程特性,确定其正、反作用;

●最后根据上述组成该系统的开环传递函数各环节的静态放大系数极性相乘必须为正的原则来确定调节器的正、反作用方式。

第三节单回路控制系统整定

1.有关单回路控制系统整定的概述

✧系统整定-----指选择调节器的比例度

、积分时间TI和微分时间Td的具体数值。

系统整定的实质,就是通过改变控制参数使调节器特性和被控过程特性配合好,来改善系统的动态和静态特性,求得最佳的控制效果。

系统的良好控制效果一般要求:

瞬时响应的衰减率

(以保证系统具有一定的稳定性储备),尽量减小稳态偏差(余差)、最大偏差和过渡过程时间。

注意:

只有系统设计正确,仪表经过调校和正确安装之后,调节器参数的整定才是有意义的。

调节器参数的整定方法:

(可分为两大类)

●理论计算整定法:

如根轨迹法、频率特性法等。

这类整定方法要求已知过程的数学模型。

其计算繁琐,工作量很大,而且最后得到的数据一般精度又不高,所以目前在工程上较少采用。

●工程整定方法:

如动态特性参数法、临界比例度法、衰减曲线法、现场实验整定法等。

它直接在过程控制系统中进行。

其方法简单,计算简便,而且容易掌握,所得参数虽然不一定为最佳,但是实用,能解决一般性问题,所以在工程上得到了广泛应用。

●计算机仿真寻优整定法:

采用最优积分准则。

来求调节器的整定参数的最优值的方法。

2.理论计算整定法(介绍根轨迹法)

根轨迹作图整定方法原理:

应用根轨迹作图方法的原则来选择调节器的PID参数,使系统特征方程中对瞬态响应起主导作用的根满足某一指定要求,从而使系统的瞬态响应达到指定的性能指标。

单回路反馈控制系统根轨迹的基本方程式:

根轨迹上各点(即系统特征方程式的根)应满足下列条件:

●幅角条件:

,(N=0,1,…)

●模值条件:

系统整定时,W0(s)为已知,调节器W(s)的形式已定,但比例度δ,积分时间TI、微分时间Td待定。

利用根轨迹作图方法可以定出开环增益和一个或两个可变开环零点、极点的适当位置,使系统特征方程的主导复根位于根平面确定的折线上,从而求出调节器的整定参数值和主导复根。

比例调节器时的根轨迹作图整定方法:

比例调节器传递函数:

(只有一个待定参数----比例度δ)

满足指定衰减率ψ的主导复根的位置是唯一的,只要找出根轨迹与指定折线的交点,然后用模值条件即可求出比例调节器的整定参数值δ。

举例:

[例5-1]

比例微分调节器时的根轨迹作图整定方法:

比例微分调节器传递函数:

(有两个待定参数----比例度δ,微分时间Td)

在求调节器的整定参数时,首先要确定此可变零点的位置,从而求出微分时间Td值。

然后再根据模值条件求出比例皮度δ。

但是必须注意一点改变Td值不仅改变了系统开环零点的位置,而且也改变了系统的开环增益。

[例5-2]

比例积分调节器时的根轨迹作图整定方法:

比例积分调节器传递函数:

(有两个待定参数----比例度δ,积分时间TI)

求取积分时间TI、比例度δ的步骤:

●在根平面上求出TI=∞时比例调节器所构成的系统特征方程的主导复根

。

●同样的系统改用比例积分调节器后,经整定后的主导振荡成分频率

低于

通常m=0.221(即衰减率ψ=0.75)时,

据此即可定出主导复根

在根平面上的位置(

与

在同一条m值的斜线上)。

●由

和幅值条件定出(

,j0)零点,求出积分时间

值。

●根据模值条件求出比例度δ值。

举例:

[例5-3]

比例积分微分调节器时的根轨迹作图整定方法:

比例积分微分调节器传递函数:

令

,则有:

(有三个待定参数----比例度δ,微分时间Td,积分时间TI)

求取步骤:

●用调节器W(s)中的一个零点(

,j0)去抵消W0(s)中的一个极点;

●把减小一个极点后的W0(s)作为被控过程,根据整定比例积分调节器的方法,选择调节器W(s)的另一个零点(

,j0),并求出调节器W(s)的比例度δ;

●根据上述步骤求得的δ、TI、Td值,按式计算调节器的整定参数δ*、TI*、Td*值。

[例5-4]

3.工程整定方法

动态特性参数法

✧动态特性参数法-----根据系统开环广义过程阶跃响应特性进行近似计算的方法。

原理:

在调节阀WV(s)的输入端加一阶跃信号,记录测量变送器Wm(s)的输出响应曲线,根据该曲线求出代表广义过程的动态特性参数(

——过程的时延,T0—一过程的时间常数,

一一过程响应速度),然后根据这些参数的数值,分别应用经验公式计算出调节器的整定参数值。

[例5-5]

边界稳定条件下的试验整定方法(临界比例度法)

特点:

直接在闭合的控制系统中进行整定,而不需要进行过程动态特性的试验。

整定步骤:

●把调节器的积分时间TI置于最大(TI=∞),微分时间Td置零(Td=0),比例度δ置较大数值,把系统投入闭环运行,然后将调节器比例度δ由大逐渐减小,得到临界振荡过程,记下临界比例度

和临界振荡周期

●根据

和

值,运用经验公式计算出调节器各个参数δ、TI、Td值。

●根据上述计算结果设置调节器的参数值。

观察系统的响应过程,若记录曲线不合要求,再适当调整整定参数值。

阻尼振荡法(衰减曲线法)

(4:

1衰减曲线法)

●把调节器的积分时间TI置于最大(TI=∞),微分时间Td置零(Td=0),比例度δ置较大数值,把系统投入闭环运行,重复做扰动实验,然后将调节器比例度δ由大逐渐减小,直至记录曲线出现4:

1的衰减为止,记下

如下图:

现场实验整定法

在现场的应用中,将调节器的整定参数按先比例、后积分、最后微分的程序置于某些经验数值后,再作给定位扰动,观察系统过渡过程曲线。

若曲线还不够理想,则改变调节器的δ、TI、Td值,进行反复凑试,以寻求最佳的整定参数,直到控制质量符合要求为止。

具体做法(略)

4.计算机仿真寻优整定法

(略)

第四节单回路控制系统投运

控制系统的投运-----指当系统设计、安装完毕,或者经过停车检修之后,使控制系统投入使用的过程。

1.准备工作

●熟悉生产工艺过程

●熟悉控制方案

●全面检查过程检测控制仪表

●进行仪表联调试验

2.系统投运

●检测系统投入运行

●调节阀手动遥控

●调节器投运(手动→自动)

第五节单回路控制系统设计原则应用举例

1.喷雾式干燥设备控制系统设计

生产工艺简况介绍:

系统控制方案设计

●被控参数选择:

选干燥器的温度为被控参数;

●控制参数选择:

选择旁路空气量为控制参数的方案为最佳;

●过程检测控制仪表的选用:

根据生产工艺和用户要求,选用电动单元组合(DDZ)仪表。

包括测温元件及变送器(被控温度在600℃以下,选用热电阻温度计)、调节阀(选气关形式、对数流量特性、公称直径和阀心直径的尺寸)、调节器(可选用PI或PID控制规律、正作用调节器)。

温度控制流程图及其控制系统框图:

调节器参数整定