数控车编程实训教案.docx

《数控车编程实训教案.docx》由会员分享,可在线阅读,更多相关《数控车编程实训教案.docx(18页珍藏版)》请在冰豆网上搜索。

数控车编程实训教案

数控车编程实训教案

工程训练中心

2009年12月

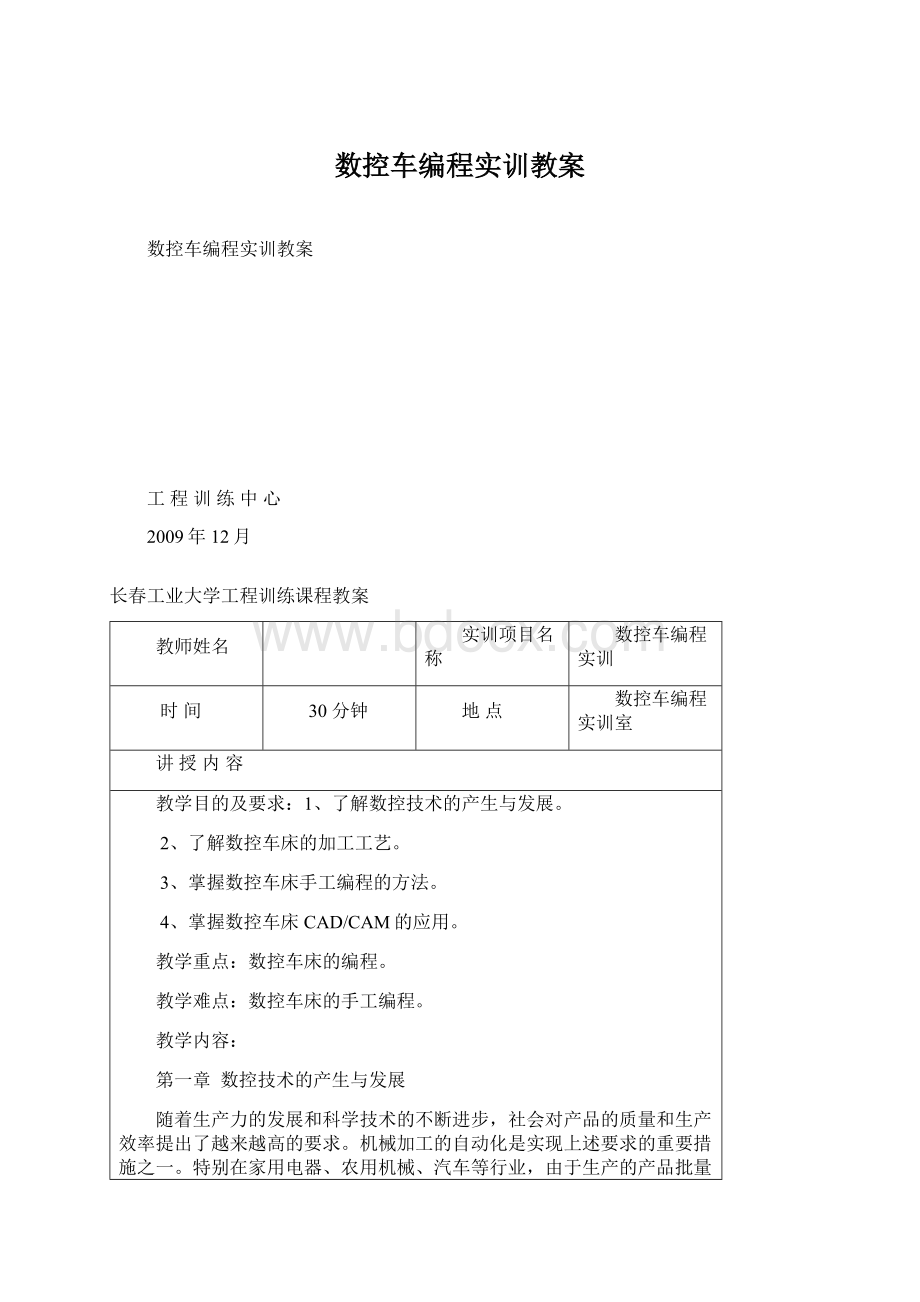

长春工业大学工程训练课程教案

教师姓名

实训项目名称

数控车编程实训

时间

30分钟

地点

数控车编程实训室

讲授内容

教学目的及要求:

1、了解数控技术的产生与发展。

2、了解数控车床的加工工艺。

3、掌握数控车床手工编程的方法。

4、掌握数控车床CAD/CAM的应用。

教学重点:

数控车床的编程。

教学难点:

数控车床的手工编程。

教学内容:

第一章数控技术的产生与发展

随着生产力的发展和科学技术的不断进步,社会对产品的质量和生产效率提出了越来越高的要求。

机械加工的自动化是实现上述要求的重要措施之一。

特别在家用电器、农用机械、汽车等行业,由于生产的产品批量比较大,通常采用专用机床,组合机床及自动化生产线。

虽然前期的投入比较大,但是由于生产的高效率使平摊到每个产品的费用非常低,利润还是很可观的。

但是在机械加工中,有很大一部分产品都是中小批量生产的,特别是在航天、航空、国防等部门,这些部门的产品都是精度要求高、形状复杂,而且经常的更新换代。

采用专用机床,自动化生产线就明显不合适了。

这时候一种新兴的柔性制造技术———数控技术,就产生了。

它的产生为精度要求高,形状复杂,中小批量生产的零件提供了自动化的加工手段。

1948年,美国的帕森斯公司在研制直升飞机轮叶片检验用样板的机床时,首先提出来用电子计算机控制机床的设想。

1952年受美国空军的委托,它和麻省理工学院的司服机构,共同研制出世界上第一台三坐标的数控铣床,1955年进入使用阶段。

我们国家是1958年才开始研制数控机床,今年来采用了国外的一些先进数控系统,有了很大的发展,但同国际发达国家相比还有一定的差距。

第二章数控车床加工工艺制定方法

在数控车床上加工零件时,应遵循如下工艺原则:

1、选择适合在数控车床上加工的零件。

2、分析被加工零件图样。

3、明确加工内容和技术要求。

4、设定坐标系。

5、制定加工工艺路线。

应考虑加工起始点位置,起始点一般也作为加工结束的终点,起始点应便于检查和装夹工件;应考虑粗车、半精车、精车路线,在保证零件加工精度和表面粗糙度的前提下,尽可能以最少的进给路线完成零件的加工,缩短单件的加工时间;应考虑换刀点的位置,换刀点位置的选择应考虑换刀过程中不发生干涉现象,且换刀路线尽可能短。

加工起始点和换刀点可选同一点,也可不同。

6、择合理的切削用量。

在加工过程中,应根据零件的精度要求、材料来选择合理的主轴转速、进给速度和切削深度。

7、选择合适的刀具。

根据加工零件的材料、形状和表面精度要求,选择合适的刀具进行加工。

8、编制加工程序,检验调试,完成零件加工。

第三章数控车床的手工编程

一、数控车床坐标系的设定

在编写工件的加工程序时,首先要设定坐标系。

1、机床坐标系的设定

对于数控车床,我们要了解以下概念:

机床参考点:

是指刀架中心退离距机床原点较远的一个固定点。

该点在机床制造厂出厂时已调试好,并将数据已输入到数控系统中。

机床坐标系:

是以机床参考点为坐标原点建立起来的X、Z轴二维坐标系。

Z轴与主轴中心线平行,为纵向进刀方向;X轴与主轴垂直,为横向进刀方向。

数控机床开机时,必须先确定机床参考点,我们也称其为机床刀台回零的操作。

只有机床参考点确定以后,车刀的移动才有了依据,否则,不仅编程没有基准,还会发生碰撞事故。

当完成返回机床参考点操作之后,即建立了机床坐标系。

2、工件坐标系的设定

工件坐标系是用于确定工件上各几何要素的位置而建立的坐标系。

坐标原点就是工件原点。

数控车床的工件原点一般设在主轴线与工件右端面的交点处,既工件的右端面中心。

设定工件坐标系就是以工件原点为坐标原点,确定刀具移动的坐标值,工件各尺寸的坐标值都是相对工件原点而言的。

二、数控车床程序格式

所谓程序格式,是指程序段书写规则,它包括程序名、程序段号、机床要求执行的各种功能、运动所需要的几何参数和工艺数据。

各指令顺序如下:

O**

N**G**X**(U**)Z**(W**)R**F**S**T**;

M**;

**代表数字;

O程序名以O打头,最多可由8位数指定;

N程序顺序号以N打头,最多可由5位数指定;

G准备功能,指令动作方式,范围00~99;

X、Z绝对坐标,单位mm;

U、W相对坐标,在循环指令中还可表示加工余量,单位mm;

R在圆弧指令中表示圆弧半径,单位mm;

F进给量、螺纹导程;

S主轴功能,指定主轴转速;

T刀具功能,指定刀具和刀补;

M辅助功能;

三、数控车床编程指令简介

1、准备功能G指令

(1)快速定位指令G00

指令格式G00X(U)_Z(W)_;(以下指令中X/U均表示直径)。

本指令是将刀具按机床的限速快速移动到所需位置,一般作为空行程运动。

例1G00X100Z100;

表示将刀具从当前位置快速移动到X100,Z100的位置上,见图1(X向刀具实际坐标为50)。

例2G00U-20;

表示将刀具从当前位置向X的负方向快速移动10mm,见图2。

图1图2

表1准备功能

代码

功能

代码

功能

G00

快速定位*

G71

外圆粗切削复循环

G01

直线插补

G72

端面粗切削复循环

G02

圆弧插补

G73

成型切削复循环

G03

圆弧插补

G76

螺纹切削复循环

G04

暂停

G77

外圆粗切削固定循环

G20

英制输入

G78

螺纹切削固定循环

G21

公制输入*

G79

端面粗切削固定循环

G33

螺纹加工

G94

每分钟进给*

G40

取消刀尖半径补偿*

G95

每转进给

G41

刀尖半径左补偿

G96

主轴恒线速

G42

刀尖半径右补偿

G97

取消主轴恒线速*

G70

精加工循环

注:

标有*的G代码为本数控系统通电后默认状态

(2)直线插补指令G01

指令格式:

G01X(U)_Z(W)_F_;

本指令是将刀具以F指定的进给量沿直线移动到所需位置,通常作为切削加工指令,在车床上用于加工外圆、端面、锥面等。

例3G01X100Z100F0.2;

表示将刀具以0.2mm/r的速度从当前位置移动到X100Z100的位置上,

见图1:

(3)圆弧插补指令G02,G03;

指令格式:

G02X(U)_Z(W)_R_F_;(本机床G02为逆时针,

G03X(U)_Z(W)_R_F_;G03为顺时针。

)

本指令是将刀具以F指定的进给量沿半径R的圆弧移动到所需位置,用于加工圆弧面。

具体方向判别见图3:

图3图4

例4G03X60Z0R30F0.1;

加工半径为30mm的顺时针圆弧,刀具以0.1mm/r的速度运动到X60,Z0的位置,见图4圆弧1

例5G02U40W-20R25F0.1;

加工逆时针圆弧,X方向实际的变化量为40mm,Z方向上的变化量为-20mm,见图4圆弧2(4)螺纹切削G33

指令格式:

G33X(U)_Z(W)_F_;

F为螺距

(5)循环指令G70、G71、G72、G78

1外圆粗切削复循环G71

指令格式:

G71U_R_;

G71P_Q_U_W_F_S_T_;

U:

切削量

R:

退刀量

P:

加工路径的开始程序N号

Q:

加工路径的结束程序N号

U:

X向的加工余量

W:

Z向的加工余量

路径程式中的F、S、T指令无效。

F、S、T是以粗切削复循环的指令来指定或先前所指定。

例6G71U3R2;

G71P10Q50U2W1F0.2S400T0101;

表示用1号刀具粗加工棒料毛坯成A-B的形状,X向Z向各留1mm余量。

从A点到B加工路径的顺序号为:

N10~N50,加工轨迹如图5所示。

端面粗切削复循环G72

指令格式:

G72U_R_;

G72P_Q_U_W_F_;

功能同上指令G71,只是加工方向为X向。

③精切削循环G70

指令格式:

G70P_Q_;

表示精切削P~Q的程序段。

④螺纹切削固定循环G78

指令格式:

G78X(U)_Z(W)_F_;

此循环为直线螺纹切削,在加工时根据实际情况需多次进刀,通过调整X的值来调整切削深度(X表示加工后的螺纹底径),F为螺距。

例7G78X19.2Z30F1;

X18.8;

X18.6;

表示切削直径为20mm,螺距1mm的螺纹。

分3次进刀,每次切削深度分别为0.4mm、0.2mm、0.1mm。

2、辅助功能(M指令,见表2)

表2辅助功能

序号

代码

功能

1

M00

程序停止

2

M01

选择性停止

3

M03

主轴正转

4

M04

主轴反转

5

M05

主轴停止

6

M08

冷却开

7

M09

冷却关

8

M30

程序结束

9

M98

调子程序

10

M99

返回主程序

调用子程序指令M98

指令格式:

M98P_H_L_;

P为调用子程序的程序号;H为子程序开始的顺序N号;L为调用次数。

4、主轴转速指令S

指定机床转数,单位r/min,范围30~1600。

5、进给速度指令F

在G94下为mm/min,在G95下为mm/r。

可由8位数指定,整数5位,小数3位。

6、刀具指令T

刀具指令T是进行刀具选择和刀具补偿的功能。

由4位数构成,前两位为刀具号,后两位为刀补号。

刀补是对刀时刀具的补偿值。

通常刀具号与刀补号一致。

例如:

T0101表示1号刀具,1号刀补。

四、编程举例

图6

加工如图6所示工件,毛坯直径为40mm。

首先确定工件坐标系,以工件右端面回转中心为原点建立坐标系。

制定加工路线,采用外圆粗切削复循环,精切削循环一次。

选择合适的切削用量和刀具。

加工程序如下:

程序段号指令代码说明

N10S800T0101;主轴每分钟800转1号刀1号刀补

N20M03;主轴正转

N30G00X40Z2;快速移动到循环起始点

N40G71U2R3;设定循环的切削量和退刀量

N50G71P60Q90U1W0.2F0.2;选择程序段,设定余量和进给量

N60GO1X20Z0F0.1;工件轨迹

N70Z-20;¨

N80X30Z-30;¨

N90Z-50;¨

N100G70P60Q90;精加工

N110G00X100Z100;返回换刀点

N120M05;主轴停止

N130M30;程序结束复位

五、独立编程

按照图7尺寸要求编制加工程序。

毛坯直径为φ32mm。

图7

工程实训图,毛坯直径φ25mm。

图8

图9

图10

自动编程图:

毛坯直径φ32mm

图11

图12

第四章CAXA数控车2000软件的自动编程

1、CAXA数控车2000软件功能简介

CAXA数控车2000是一套Windows风格的中文软件,它通过二维图形,利用软件与数控加工相关的菜单功能,可以自动生成适用于数控系统的加工程序,从而实现了CAD/CAM的统一。

基本功能如下:

(1)绘制图形

(2)自动生成零件加工的刀具轨迹

(3)可