冰箱下底板模具设计与制造Word文档格式.docx

《冰箱下底板模具设计与制造Word文档格式.docx》由会员分享,可在线阅读,更多相关《冰箱下底板模具设计与制造Word文档格式.docx(31页珍藏版)》请在冰豆网上搜索。

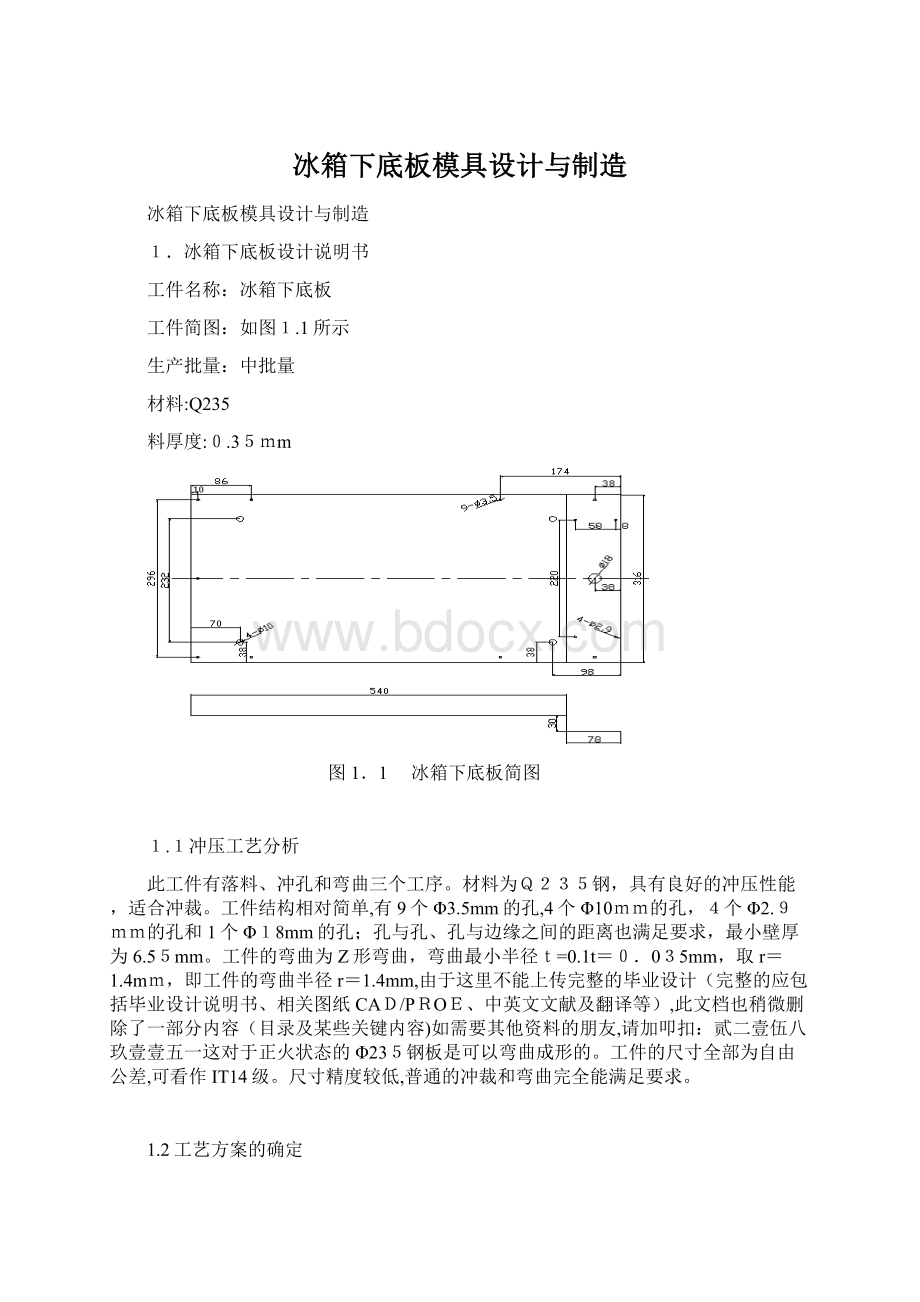

弯曲有孔的工序件时,如果孔位于弯曲变形区内,则弯曲时孔要发生变形,为此必须使孔处于变形区之外。

一般孔边至弯曲半径R中心的距离按材料厚度确定:

当t﹤2mm时,L≥t;

t≥2mm时,L≥2t.

图1.2 弯曲件孔边距

对于该工件,t=0.35mm﹤2mm,通过计算确定L﹥0.35mm,所以孔位于弯曲变形区之外,可以先冲孔再弯如果孔边至弯曲半径r中心的距离过小不能满足上述条件,则孔位于弯曲变形区之内。

曲,因此确定该工件的工序为先冲孔再弯曲

该工件包括落料、冲孔和弯曲三个基本工序,可有以下工艺方案:

方案一:

先落料,后冲孔,再弯曲。

采用单工序模生产。

方案二:

先落料冲孔,在弯曲采用落料冲孔复合模和弯曲模生产。

方案三:

先冲孔—落料,在弯曲 采用冲孔落料级进模和弯曲模生产。

方案一模具的结构简单,但需三道工序三副模具,成本高而且生产效率低难以满足中批量生产要求。

方案二需要二副模具,对于落料冲孔复合模,工件的精度及生产效率都较高,而且工件最小壁厚6.55mm,远大于凸凹模允许最小壁厚1.4mm,模具满足强度要求。

方案三也需要二副模,该工件本身就较大。

若采用级进模生产,模具的体积太大,成本高,而且材料很薄,采用下出料,落料件会发生弯曲变形,进而影响弯曲工序的进行。

通过对上述方案的分析比较,该工件的生产采用方案二为佳。

确定了工件的工艺方案,下面分别对落料冲孔复合模和弯曲模进行设计。

2.落料冲孔复合模设计

2.1工件工艺分析

该工件只有落料和冲孔两个工序,材料Φ235钢,具有良好的冲压性能,适合冲裁,工件结构相对简单,有9个Φ3.5mm的孔,4个Φ10mm的孔,4个Φ2.9mm的孔,和1个Φ18mm的孔,孔与孔,孔与边缘之间的距离也满足要求,最小壁厚6.55mm工件的尺寸全部为自由公差,可看作IT14级,尺寸精度低,普通冲裁完全满足要求。

图2.1冲裁工件简图

2.2冲压工艺方案为落料冲孔复合模。

2.3主要设计计算

2.3.1弯曲件坯料尺寸计算

2.3.1.1弯曲中性层位置的确定

根据中性层的定义,弯曲件的坯料长度应等于中性层的展开长度。

中性层位置以曲率半径

表示,通常用下面经验公式确定:

=r+xt=1.4+0.42×

0.35=1.547

式中:

r—弯件的内弯曲半径

t—材料的厚度

x—中性层位移系数,取x=0.42

2.3.1.2弯曲件坯料尺寸的计算

图2.2 r>0.5t弯曲

中性层确定后,利用下述公式初步计算坯料长度,还需反复试弯曲不断修正,才能最后确定坯料的形状及尺寸。

该工件圆角半径r>0.5t,其弯曲件变薄不严重,按中性层展开的原理,坯料总长度应等于弯曲件直线部分和圆弧部分长度之和,即

Lz=l1+l2+l3+2

式中:

Lz——坯料展开总长度

——弯曲中心角

计算得

L=(40-0.35-1.4)+(40-0.35×

2-1.4)+(78-0.35-1.4)+

=645.86mm

所以弯曲件展开尺寸为:

645.86mm×

316mm

2.3.2排样方式的确定及其计算

该工件的形状是规格的矩形,应该采用直排的方式,如图2.3所示

搭边值取2.2mm和3.5mm,通过计算,条料的宽度为650.86mm,这里宽度取652mm,步距为318.2mm。

图2.3工件排样图

2.3.3冲压力计算

该模具采用复合模,拟定选择弹性卸料,顶件装置,冲压力的相关计算如下:

落料力:

F落=KLT

式中:

F---冲裁力

L----冲裁周边长度

T----材料的厚度

----材料抗剪强度,取抗剪强度为300MPa

K-----系数,一般取1.3

F落=1.3×

0.35×

300×

1923.72=262587.78N

冲孔力:

F冲=KLT

=1.3×

0.35×

300×

317.45=43331.93N

冲裁力:

F=F落+F冲=305919.71N

弹性卸料力:

F卸=KXF=0.05×

F=15295.99N

式中:

F---冲裁力

FX----卸料力系数,取0.05查表2.6.1[1]

顶件力:

F顶=KDF=0.08×

F=24473.58N

式中:

F--- 冲裁力

FD----顶件力系数,取0.08查表2.6.1[1]

冲压工艺力总和FZ

F=F+F卸+F顶=345689.28N

根据计算结果和结合模具的实际尺寸,冲压设备拟选J21-400A。

2.3.4压力中心的确定及相关计算

计算压力中心时,先画出凸凹模型口图,如图2.3所示。

在图中将XOY坐标系建立在图示的对称中心线上,将冲裁轮廓线按几何形状分解成L1~L9,共9组基本线段,用分析法求得模具的压力中心C点的坐标(8.460)有关计算如下表:

图2.4凹模型口图

表1压力中心数据

基本要素长度

L/mm

各基本要素压力中心的坐标值

X

Y

L1=32.97mm

-312.93

0

L2=62.8mm

-252.93

L3=21.98mm

-236.93

L4=21.98mm

151.07

L5=62.8mm

197.07

L6=18.212mm

256.93

L7=78.5mm

284.93

L/mm

L8=18.212mm

314.93

L9=1923.72mm

合计2241.174mm

8.46

由以上计算结果可以看出,该工件冲裁力不大,压力中心偏移坐标原点O较小,为了便于模具的加工和装配,模具中心仍选在坐标原点O。

若选用J21-400A冲床,C点仍在压力机模柄孔投影面积范围内,满足要求。

2.3.5工作零件刃口尺寸计算

在确定工作零件刃口尺寸计算方法之前,首先要考虑工作零件的加工方法及模具装配方法。

结合该模具的特点,工作零件的形状相对简单,适宜采用线切割机床分别加工落料凸凹模,凸凹模固定板,落料凹模以及卸料板,和冲孔凸模固定板,由于该工件材料很薄,Zmax和Zmin的差值很小,因此工作零件刃口尺寸计算就按配作加工的方法来计算,具体计算如下:

该工件属于落料冲孔件,落料时选凹模为设计基准件,只需计算落料凹模刃口尺寸及制造公差,凸模刃口尺寸由凹模刃口实际尺寸按间隙配作。

冲孔时选凸模刃口为设计基准件,只需计算冲孔凸模尺寸及制造公差,凹模刃口尺寸由凸模刃口实际尺寸按间隙配作。

查表2-10得落料冲裁刃口双面间隙Zmax=0.05mm,Zmin=0.02mm,工件的公差等级为IT14级,磨损系数X=0.5。

模具按IT8级制造。

2.3.5.1落料凹模刃口尺寸

由公差表查得,凹模的公差尺寸为645.860-2,3160-1.35。

凹模磨损后尺寸会增大属于第一类尺寸,计算公式如下:

Aj=(Amax-x

)+

A0

A1=(Amax-x

A0 =(645.86-0.5×

2)0+0.125 =644.860+0.125

A2=(Amax-x

A0=(316-0.5×

1.35)+0.890=315.33+0.890

落料凸模的基本尺寸与凹模相同,分别是644.86mm,315.33mm,不必标注公差,但要在技术条件中注明:

凸模实际刃口尺寸与凹模配制,保证最小双面间隙值Zmin=0.02mm。

2.3.5.2冲孔凸模刃口尺寸计算

由公差表查得,凸模的公差尺寸Φ

,Φ

凸模磨损后尺寸会减小属于第二类尺寸,计算公式如下:

Bj=(Bmin+x

b0

Bj=(Bmin+x

))+

b0=(2.9+0.5×

0.25)-0.0180=3.03-0.0180mm

Bj=(Bmin+x

b0 =(10+0.5×

0.36)-0.0270=10.18-0.0270mm

Bj=(Bmin+x

b0=(18+0.5×

0.43)-0.0330=18.22-0.0330mm

Bj=(Bmin+x

b0=(3.5+0.5×

0.30)-0.0180=3.65-0.0180mm

冲孔凹模的基本尺寸与凸模相同,分别是3.03mm,10.18mm,18.22mm,3.65mm,不必标注公差,但要在技术条件中注明:

凹模实际刃口尺寸与冲孔凸模配制,保证最小双面间隙值Zmin=0.02mm。

2.3.5.3孔心距

凸模和凹模磨损后基本尺寸不变化,不必考虑磨损的影响。

由公差表查得,各孔心距的公差尺寸分别是232±

1.15,220±

1.15,58±

0.74,296±

1.30。

其孔中心距Ld可按下式确定:

Ld=L±

式中:

LdL——工件孔心距的公称尺寸:

——工件制造公差

下面对各尺寸进行计算:

L1=L±

=(232±

0.125×

2×

1.15)mm=(232±

0.288)mm,

L2= L±

=(220±

0.125×

2×

1.15)mm=(220±

L3=L±

=(58±

0.125×

0.74)mm=(58±

0.185)mm,

L4= L±

=(296±

0.125×

1.30)mm=(296±

0.325)mm,

2.3.6卸料橡胶的设计计算

卸料橡胶的设计计算见下表。

选用8块橡胶板的厚度务必一致,不然会造成受力不均匀,运动产生歪斜,影响模具的正常工作。

表2卸料橡胶的设计计算

项目

公式

结果

备注

卸料板的工作h工行程h工

h工=h1+h2+t

2.35mm

h1为凸凹模凹进卸料板的高度1mm

h为凸凹模冲裁后进入凹模的深度1mm

橡胶的工作行程

H工

H工=h工+h修

6.35mm

H为凸凹模修模量,取5mm