精品隧道衬砌台车方案受力计算Word文档格式.docx

《精品隧道衬砌台车方案受力计算Word文档格式.docx》由会员分享,可在线阅读,更多相关《精品隧道衬砌台车方案受力计算Word文档格式.docx(13页珍藏版)》请在冰豆网上搜索。

)

2。

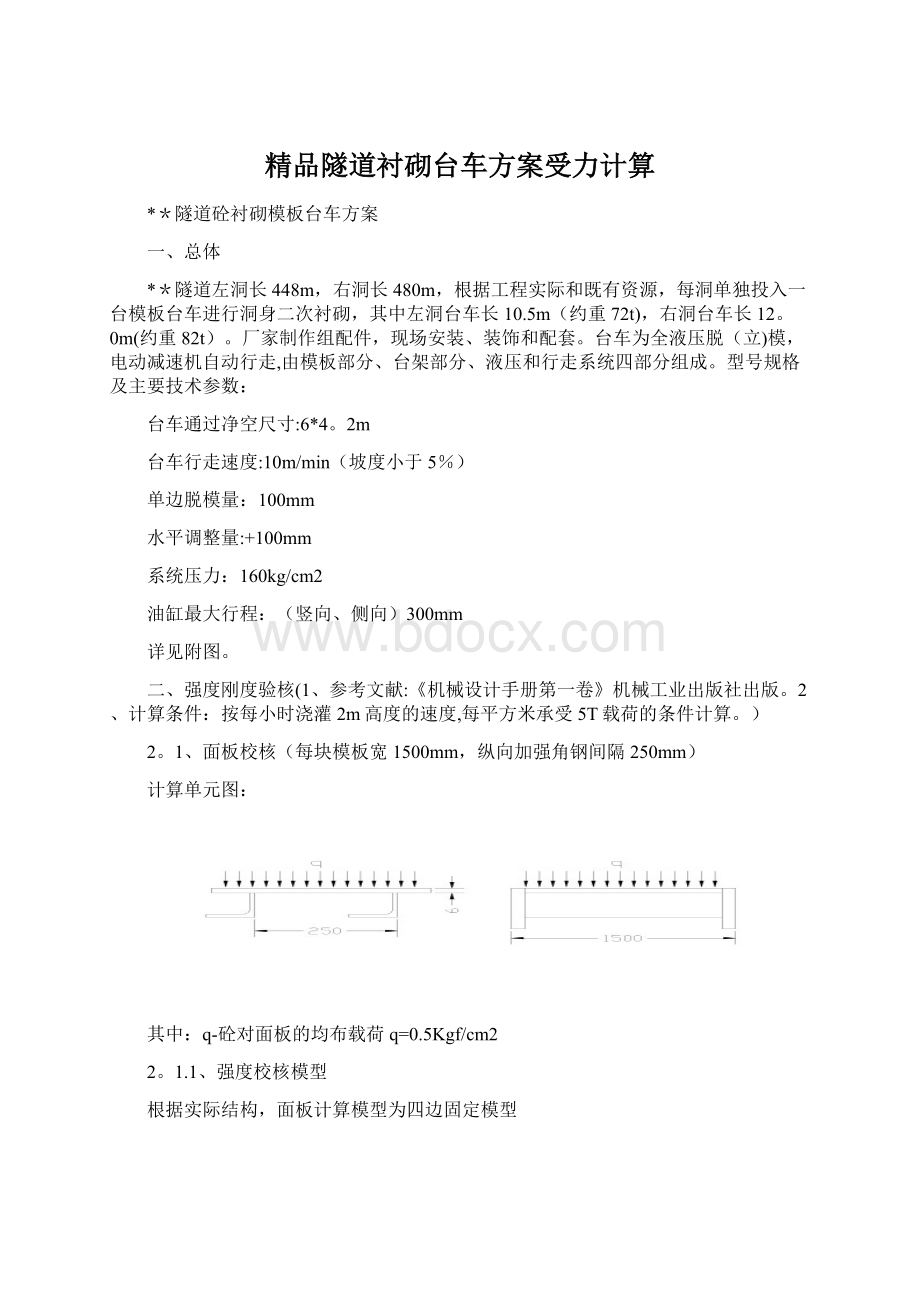

1、面板校核(每块模板宽1500mm,纵向加强角钢间隔250mm)

计算单元图:

其中:

q-砼对面板的均布载荷q=0.5Kgf/cm2

1.1、强度校核模型

根据实际结构,面板计算模型为四边固定模型

公式:

其中α——比例系数。

当a/b=150/25=6α取0.5

t—-面板厚t=0.6cm

b——角钢间隔宽度b=25cm

σmax——中心点最大应力

得σmax=0。

5x(25/0。

6)^2x0。

5=434Kgf/cm2<

[σ]=1300Kgf/cm2。

合格。

2.1。

2、刚度校核

见强度校核模型

式中:

β——比例系数。

由a/b=150/25=6β取0。

0284

E——弹性模量A3钢板E=1。

96x106kgf/cm2

ωmax-—中点法向最大位移。

得:

中点法向位移ωmax=0.0055cm<

0.035cm。

2、面板角钢校核.

2.2.1、计算单元

2.2。

2、强度校核

1、计算模型

根据实际结构,角钢计算模型为两端固定。

2.2。

2.2、强度校核

[x=L,最大弯矩在两端处]

=23437kgfcm

[x=L/2角钢中点弯矩]

得:

=11718kgfcm

由

如图:

=

=30.66cm3

所以两端

=764kgf/cm2<

1300kgf/cm2

中点

=382kgf/cm2<

1300kgf/cm2。

2.2.2.3、刚度校核。

见强度校核模型。

(中点挠度)

=108.87cm4

得

=0.077cm

中点位移ymax=0.77mm。

2.3、模板总成强度刚度校核:

强度校核:

2.3。

1、计算单元:

q=75kgf/cm

2、计算模型:

按简支梁计算。

结果偏于安全。

3、公式:

=210937kgfcm

=21699cm4

=4.48

=25—4.48=20.52

=4843cm3

=1057cm3

故:

面板端应力:

=43.5kgf/cm2<

腹板端力:

=199。

5kgf/cm2<

由于实际应力小于许用应力。

故不用再校核刚度。

2.4、门架强度校核:

4.1、计算单元:

F=0.5x0.5x900(模板长)x385(有效受力高度)/5(门架)=17325kgf

4.2、计算模型:

门架中。

A—A截面(正中间)为门架整体抗弯受力的最大集中点,故只校核A截面抗弯能力.

B-B截面为门架立柱的抗弯受力的最大集中点,故还需要校核B—B截面的抗弯能力。

2.4。

3、公式:

门架横梁A-A截面如上图

=(30x90^3-16x87。

6^3)/(6x90)

=20582cm3

M=425F=425x17325=7363125kgfcm

故:

=7363125/20582=358kgf/cm2<

1300kgf/cm2.合格

门架立柱B-B截面如上图

=(30x65^3-16x62.6^3)/(6x65)=11060cm3

M=210F=210x17325=3638250kgfcm

=3638250/11060=329kgf/cm2〈1300kgf/cm2。

合格

三、主要组成部分及材料

3.1、模板部分:

模板面板的材质及型号采用Q235δ10;

模板腹板的材质及型号采用Q235δ14;

模板连接板的材质及型号采用Q235δ12;

模板支撑角钢的材质及型号采用L75X50X6;

模板槽钢连接梁的材质及型号采用[180#对扣组焊。

3.2、上部台架部分:

上纵梁的材质及型号采用Q235δ12、δ16的板材组焊;

连接横梁的材质及型号采用H钢250X175;

立柱的材质及型号采用槽钢200#、工钢200#;

横撑的材质及型号采用槽钢160#.

3。

3、门架部分:

横梁的材质及型号采用Q235δ10、δ12、δ16的板材组焊;

立柱的材质及型号采用Q235δ10、δ12、δ

16的板材组焊;

下纵梁的材质及型号采用Q235δ12的板材组焊;

门架斜撑的材质及型号采用槽钢200#对扣组焊及工钢200#;

门架连接梁的材质及型号采用H钢250X175;

门架水平及侧向剪刀架的材质及型号采用槽钢120#.

4、平移机架:

平移小车以组焊件及机加工件组成;

平移架的材质及型号采用槽钢160#组焊件.

5、行走系统:

行走电机Y10L-62台,减速器ZSY200—502台等。

3.6、液压系统:

油泵CB202S/16Mpa1台,油泵电机Y12S41台,电磁制动器MSZD1-2001台等。

7、附件:

侧向及顶地千斤的材质及型号采用无缝管φ102X6及机加工件组成;

顶升及基础千斤的材质及型号采用无缝管φ110X6及机加工件组成;

行走系统的材质及型号采用Q235δ12、δ16的板材组焊;

使用过程中增加附着式振捣器、楼梯和木板通道,安装防护网和照明设施.

四、钢结构加工工艺

4.1、下料、矫正和弯曲。

4。

1.1、下料:

1、≤10mm厚的钢板均采用剪板机进行剪切,剪切后用手砂轮对板边毛刺进行修整.

2、>10mm厚的钢板,采用自动气割机切割,切割后用手砂轮对板边毛刺进行修整。

3、若对精密组焊件,切割后仍不能达到组焊精度,则需刨边,焊接坡口用气割或刨边成形。

4、容许偏差:

钢板长度及宽度的偏差不超过2mm,型钢长度偏差不超过2mm。

4.1。

2、矫正:

钢模板矫正后允许偏差:

1、钢模板横向不平整度在1m范围内不超过1mm。

2、型钢不直度在1m范围内不超过1mm,无论多长最大不超过3mm。

3弯曲:

模板面板用10mm钢板冷弯成形.其容许偏差为与构件组焊后,采用和构件等弧长的样板进行检查,其任何一点间隙不大于2mm.

2、部件组焊

2.1为保证组焊后的部件尺寸要求,须:

1、焊前进行拼装检查,复核组焊尺寸;

2、单个零件上适当留出焊接收缩余量;

3、组焊时为确保部件精度要求,采用了必要的台卡具;

4、焊接时根据不同的焊接件,适当控制电流,并采用合理的焊接顺序,尽量减少焊接变形;

5、必要时,进行组焊实验,调整焊接工艺,修整卡具,然后进行正式组焊。

6、模板和门架各部件中,除不连续焊和缀板焊接外,均为主要受力焊缝,必须保证焊缝尺寸及焊接质量,为此:

(1)采用结构钢焊条T42型各种焊条。

焊条使用前在适当的温度下进行烘干.

(2)焊前仔细清除焊接部位的铁锈、油污、污泥及气割熔渣,对焊接坡口不符合要求的进行适当处理。

(3)对焊接缝和模板拼接出的贴角焊缝必须有一定深度的熔透性,对不符合要求的清除重焊。

(4)对焊后不要求回火处理的焊件,进行矫正处理,矫正处理时不得损伤原材料和焊缝。

4.2.2、组焊矫正后,允许偏差:

1、模板部分

1、每拼装一块模板,相邻两块模板间距偏差不大于1mm;

2、每拼装一块模板后,宽度、长度偏差均不大于1mm;

3、工作窗宽度、长度偏差均不大于2mm;

4、每拼装一块模板,均在组合卡具内进行组焊,待冷却后脱卡,不得有任何变形。

4.2.2。

2、门架部分

1、对互换性比较多的杆件,均采用模具进行加工.

2、为确保立柱、横梁、纵梁的焊接质量,防止漏焊、少焊,应严格控制焊接顺序。

3、钻孔

钻孔必须有严格的工艺要求,确保钻孔精度,对钻空工艺要求如下:

1、各部组焊件上的孔,一般情况下在组焊后进行钻孔。

2、对有互换性要求的构件,其钻孔采用样板模具进行.样板模具上的孔采用精密划线方式划出,样板上的孔位误差不得超出下列限度:

(1)、相邻钻孔套中心间距±

0。

25mm;

(2)、板边钻孔套中心间距±

0.35mm;

(3)、对角线钻孔套中心间距±

0.3mm;

3、钻孔光洁度:

钻孔后孔面光洁度确保为25μm,清除孔面的飞边和毛刺.

4、试拼装

为对设计性能和加工尺寸进行检查,在钢模台车加工完毕后,即进行试拼装。

试拼装时,按使用状态装齐全部零部件、螺栓、丝杆、液压及行走系统。

试拼装时,不得使用重锤敲打,螺孔或销孔不用过冲,不扩孔。

如发现孔或销位不对时,应慎重研究,妥善处理.

4.1、模板拼装允许误差为:

:

1、模板直径(任何部位)±

8mm,长度±

14mm.

2、模板两端托梁内侧构成的对角线长度±

15mm。

3、模板所有接缝与模板工作窗的接缝均应密贴,允许缝隙不超过2mm,且不允许有凹凸不平现象.

4、板纵向的铰耳均在同一轴线上,以保证转动自如.

4.2、台车门架允许的拼装误为:

1、门架净跨度±

4mm。

2、两端门架间距±

7mm。

3、门架立柱中心线构成的对角线误差为±

10mm。

4、门架立柱中心线和垂直油缸的同轴度为1/1000。

5、沿纵向排列的侧向油缸和侧向丝杆千斤在同一平面内。

6、垂直油缸收缩到最低位置时的顶面应在同一水平面内。

5、台车组装完毕后就进入产品出厂前的综合检验。

首先,检测模板的外表面轮廓,平面度误差在5mm以内,每块模板之间的接合缝在2mm以内,局部接合缝允许在3mm内,模板与模板之间的错台在2mm以内,局部错台允许在3mm内。

其次,检测液压系统的运转是否正常。

用调压阀将系统压力调整到的额定压力16Mpa,重复油缸的伸缩动作100次,监测各个动作油缸伸缩是否正常,是否有漏油、发热的情况。

在动作时并监测模板动作时,台车各部位是否有干涉.

最后,检测电器系统的运转是否正常。

将电机开启后,检测其起动电流和运转电流是否正常,各元件的接触是否正常,运转120分钟后,电器系统是否过热。

在出厂检验的各项中,如有任何一项检测不合格台车都不允许出厂,质检部门不得发给出厂合格证。

6、涂漆和编号

在钢模台车试拼装达到设计要求后,再进行除锈、涂(喷)漆、编号。

涂漆前,先行除锈,清除焊渣、污垢,在干燥的情况下涂漆.

4.6.1、涂漆:

1、与混凝土直接接触的模板表面涂清漆一遍。

2、不与混凝土直接接触的模板内表面,以及幅板、纵梁上部台架等先涂一层防锈漆,待干后再涂一遍红色油漆。

3、门架的横梁、立柱、纵梁等先涂一层防锈漆,待干后再涂一遍红色油漆。

4、台车的楼梯,走道,平台,脚手架等只涂一遍防锈漆。

5、油缸涂蓝漆。

6、行走机构先涂一层防锈漆,待干后再涂一遍黑色油漆。

4.6。

2、编号:

为便于零部件的识别,保证现场顺利组装,加快现场组装速度,台车主要零部件在试拼装后进行编号.编号采用深蓝色油漆在零部件的醒目位置,整齐、有规律、美观、清楚。

五、质量检验

1、各部件连接牢靠,无松动;

2、钢模板横向不平整度在1m范围内不超过1mm,外表面轮廓,平面度误差在5mm以内;

3、模板间接缝在2mm以内,局部结合缝允许在