中厚板生产课程设计指导书Word格式文档下载.docx

《中厚板生产课程设计指导书Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《中厚板生产课程设计指导书Word格式文档下载.docx(28页珍藏版)》请在冰豆网上搜索。

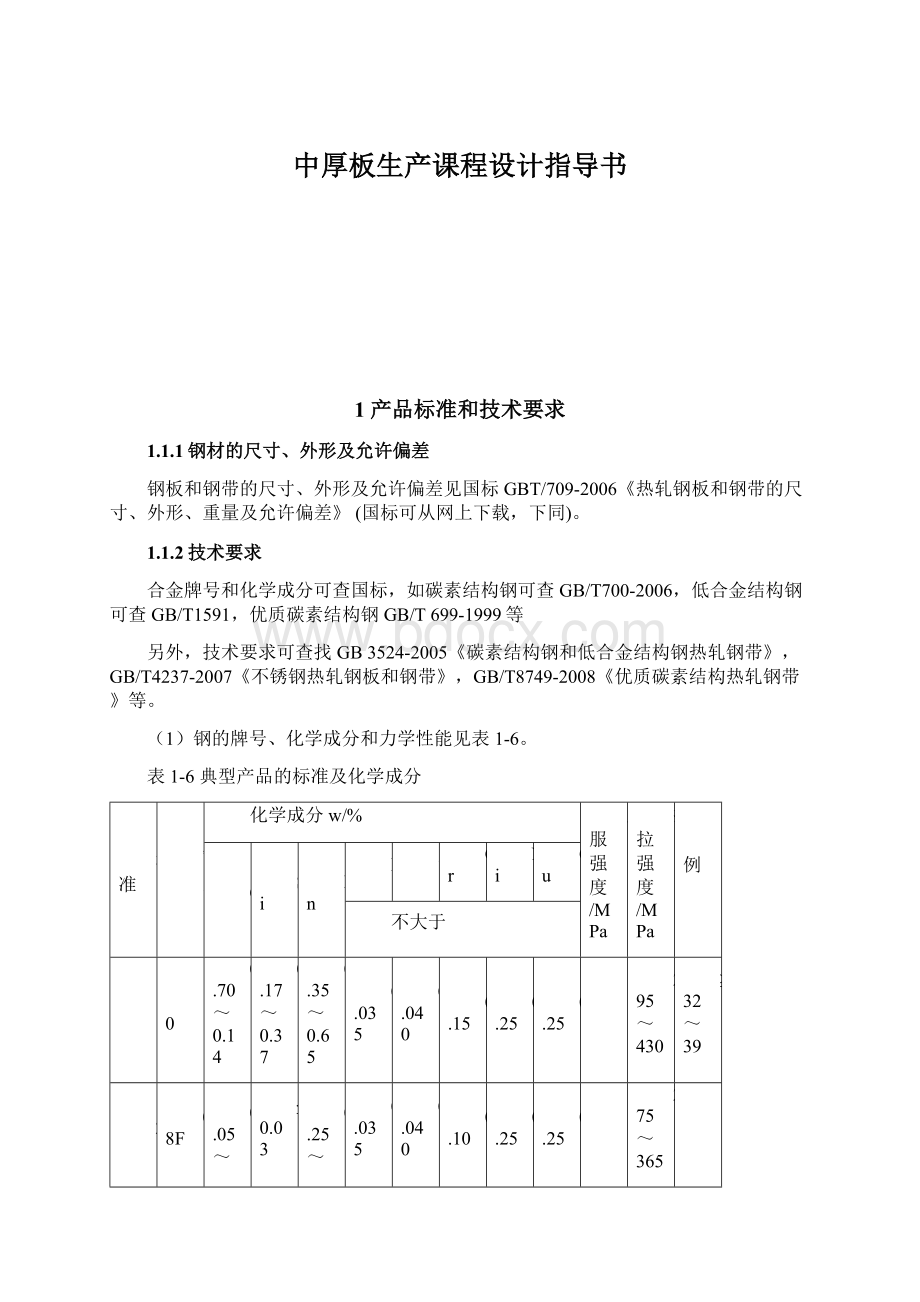

S

Cr

Ni

Cu

不大于

1

10

0.70~0.14

0.17~0.37

0.35~0.65

0.035

0.040

0.15

0.25

295~430

≥32~39

2

08F

0.05~0.11

≤0.03

0.25~0.50

0.10

275~365

3

4

5

2生产工艺流程及主要设备参数

2.1生产工艺流程

根据车间设备条件及原料和成品的尺寸,生产工艺过程一般如下:

原料的加热→除鳞→轧制(粗轧、精轧)→矫直→冷却→划线→剪切→检查→清理→打印→包装。

板坯的轧制有粗轧和精轧之分,但粗轧与精轧之间无明显的划分界限。

在单机架轧机上一般前期道次为粗轧,后期道次为精轧;

对双机架轧机通常将第一架称为粗轧机,第二架称为精轧机。

粗轧阶段主要是控制宽度和延伸轧件。

精轧阶段主要使轧件继续延伸同时进行板形、厚度、性能、表面质量等控制。

精轧时温度低、轧制压力大,因此压下量不宜过大。

中厚板轧后精整主要包括矫直、冷却、划线、剪切、检查及清理缺陷,必要时还要进行热处理及酸洗等,这些工序多布置在精整作业线上,由辊道及移送机纵横运送钢板进行作业,且机械化自动化水平较高。

2.2主要生产工艺

(1)加热

板坯加热目的:

中厚板加热目的是提高钢的塑性,降低变形抗力,利于轧制;

生成表面氧化铁皮,去除表面缺陷;

加热到足够高的温度,使轧制过程在奥氏体化温度区域内完成;

在可能的下并可以溶解在后阶段析出的氮化物和碳化物。

一般厚板加热炉的型式有两种:

连续式和半连续式。

比较而言,连续式加热炉的产量高、热效率高,装入,抽出方便间歇式加热炉产量一般在10~20t/h,热效率也低。

这里采用的加热炉为步进梁式加热炉。

中厚板加热工艺的特点:

由于厚板的产品种类较多,板坯的规格变化大,所以加热温度的变化范围较广,一般在950~1250°

C左右,这与热连轧的情况不完全一样,由于生产的批量小,炉内板坯的温度变化频繁,这样就造成加热炉的热负荷变化较大,加热温度的控制要求较高。

(2)轧制

中厚板轧制过程包括除鳞、粗轧、精轧三个阶段。

随控制轧制技术的应用,为满足控制轧制时的温度条件,在粗轧过程中或粗轧后还有一个控制钢板温度的阶段。

轧制过程主要包括以下几个阶段:

1)除鳞:

钢板表面质量是钢板重要的质量指标之一,加热时高温下生成的氧化铁皮若在轧制前不及时清理或清理不净,在轧后的钢板表面上,因氧化铁皮被压入钢板表面,会出现“麻点”等缺陷,因此轧前除鳞是保证获得优良表面的关键工序。

目前广泛采用的方法是使用高压水除鳞和轧机前后的高压喷头进行除鳞。

2)粗轧:

中厚板轧制粗轧阶段的任务是将板坯或扁锭轧制到所需的宽度、控制平面形状和进行大压缩延伸。

粗轧阶段首先调整板坯或扁锭尺寸,以保证轧制最终产品尺寸的宽度满足要求。

根据坯料尺寸和延伸方向的不同,“调整宽度”的轧制方法可分为:

全纵轧法、全横轧法、横轧-纵轧法、角轧-纵轧法。

全纵轧法:

当板坯宽度达到毛板宽度要求时采用。

它的优点是产量高,但钢板组织和性能存在严重的各向异性,横向性能特别是冲击韧性太低。

横轧-纵轧法:

当板坯宽度小于毛板宽度而长度又大于毛板宽度时采用。

其优点是板坯宽度与钢板宽度可灵活配合,钢板的横向性能有所提高(因横向延伸不大),各向异性有所改善;

缺点是轧机产量低。

纵轧-横轧法:

当板坯长度小于毛板宽度时采用。

由于两个方向都得到变形且横向延伸大,钢板的性能较高。

角轧-纵轧法:

当轧机强度及咬入能力较弱(如三辊劳特轧机)时或板坯较窄时采用。

全横轧法――当板坯长度达到毛板宽度要求时采用。

轧制过程中金属在轧向和横向上流动是不均匀的,造成在轧制一道或数道后,钢板的平面形状不是一个精确的矩形,甚至与矩形形状偏离较大,如在轧向上形成鱼尾形或舌头形,横向形成桶形等。

进入精轧后无法修正,使轧后最终产品的平面形状复杂,必须切掉头、尾、边部才能得到所需的矩形,增加了金属消耗。

3)精轧:

精轧阶段的主要任务是延伸和质量控制。

在精轧机上为了减少板宽方向各点纵向延伸不均,以获得良好的板型,一些中厚板轧机的精轧机上装备有工作辊或支承辊液压弯辊系统,通过控制轧辊凸度,提高板宽方向上的均匀性。

精轧机在厚度控制方面大多采取厚度自动控制系统。

(3)精整与热处理

中厚板厂产品质量最终处理和控制的环节。

精整工序主要包括矫直、冷却、划线、剪切、检查、缺陷清理、包装入库等根据钢材技术条件要求有的还需要热处理和酸洗。

中厚板厂通常在作业线上设置热矫直机,多使用带支撑辊的四重式矫直机,为了补充热矫直机的不足,还离线设置拉力矫直机或压力矫直机等冷矫设备。

板厚在25mm以下时侧边使用圆盘剪,头尾使用锄头剪或摇摆剪。

50mm以上的钢板多采用在线连续气割的方式。

中厚板的热处理最常用的是退火、正火、正火加回火、淬火加回火处理。

2.3主要设备参数

2.3.1粗轧机组

四辊可逆式粗轧机

产品数据(供参考):

板坯厚度180mm,220mm,260mm,300mm

板坯宽度1200~2300mm

板坯长度

双排装料2200~3600mm

单排装料4800~7500mm

板坯重量

双排装料最大16.8t

单排装料最大35t

钢板厚度6~50mm

钢板宽度(轧制)1500-3650mm

钢板长度(轧制)最大74米

轧机参数:

形式四辊可逆式轧机

名义轧制力<

74000kN

轧机模数(供参考)7900kN/mm

轧辊尺寸

工作辊直径1050/950×

3500mm

支承辊直径2100/1900×

3400m

机架窗口高度大约9000mm

2.3.2精轧机组

四辊可逆式精轧机

主要技术参数:

轧机参数:

名义轧制力74000kN

轧机模数(供参考)79000kN/mm

工作辊直径1050/950×

支承辊直径2100/1900×

3400mm

3典型产品工艺设计

3.1原料的设计

中厚板轧机所用原料的尺寸,即原料厚度、宽度、长度,直接影响着轧机的生产率,坯料的成材率以及钢板的力学性能。

中厚板坯料选用考虑以下3个方面:

(1)保证成品钢板的尺寸和性能满足使用要求。

(2)能够充分发挥炼钢车间和厚板车间的工艺条件和设备能力。

(3)所生产的钢板成本最低。

3.1.1原料质量

按成品钢板的质量和计划成材率计算出原料的质量。

计划成材率指的是在设计原料尺寸时的成材率,可以按下面的公式计算。

式中:

t—成品板厚度

W—成品板宽度

L—成品板长度

—轧制平均厚度

—轧制平均宽度

—试样长度

S—烧损

△t—宽度余量

△w—厚度余量

3.1.2原料尺寸

由计算出的原料质量和连铸坯或初轧坯,钢锭的规格范围,考虑到压缩比,横轧时轧机送钢的最小长度,轧机允许最大轧制长度,加热炉允许装入长度等因素,决定原料的厚度、宽度和长度。

3.2轧制规程的设计

中厚板的轧制规程主要包括压下制度、速度制度、温度制度、辊型制度。

轧制规程的设计就是根据钢板的急速要求、原料条件、温度和生产设备的实际情况,运用数学公式或图表进行人工计算或计算机计算,来确定各道次的实际压下量、空载辊缝、轧制速度等参数,并在轧制的过程中加以修正和应变处理,达到充分发挥设备能力、提高产量、保证质量、操作方便、设备安全的目的。

通常中厚板轧制规程设计的方法和步骤:

(1)在咬入能力允许的条件下按经验分配各道次压下量,确定各道次压下量分配率及各道次能耗负荷分配比。

(2)制定速度制度,计算轧制时间并确定逐道次轧制温度。

(3)计算轧制力、轧制力距及总传动力矩。

(4)检验轧辊等部件的强度和电机力矩。

(5)进行必要的修正和应变处理。

3.2.1坯料的选择

中厚板的原料的主题是连铸坯,其厚度虽然不受初轧机轧辊的最大开口度的限制,但为了确保成品钢板的综合性能,连铸坯与成品钢板间的最小压缩比也要保持在6:

1以上。

连铸坯的宽度受到连铸机结晶器宽度的限制。

3.2.2道次压下量分配的影响因素

道次压下量分配轧制总道次数应根据从坯料到成品钢板厚度上的压下量和平均压下量,参照类似的轧制规程来确定,对于单机架、总道次数应为奇数,对于双机架应为偶数,并且要考虑两架轧机的轧制节奏要大致平衡。

道次压下量的分配要考虑咬入条件:

成形轧制阶段由于板坯的厚度大、温度高、轧制速度低、道次压下量大,所以咬入条件可能成为限制压下量因素。

每道次的压下量应该小于由最大咬入角所确定的最大压下量。

D——轧辊直径,mm

f——摩擦系数。

平辊热轧碳钢中厚板时,当轧制温度在700℃以上时,轧制速度在5m/s以下时的摩擦系数f值可由下式计算:

钢质轧辊:

f=1.05-0.0005T-0.056v

冷硬铸铁轧辊:

f=0.94-0.0005T-0.056v

T——轧制温度,℃;

v——轧制线速度,m/s;

二辊和四辊可逆式中厚板轧机的轧制厚度可调,因此可以采用低速咬入,所以实际的最大咬入角可以达到22°

到25°

。

在这类轧机中厚板,咬入条件将不是限制压下量的主要因素,在实际生产中,热轧钢板时,咬入角一般为15°

到22°

,低速咬入可取为20°

除考虑咬入外,还需考虑轧辊及辊颈的强度条件,主电机的能力限制,钢板性能质量的制约。

3.2.3道次压下量分配的分配规律

因此,这类轧机在采用连铸坯或初轧坯作为原料时,除鳞道次之后可以采用大压下量轧制,中间道次为了充分利用钢坯温度高,变形抗力低的优势,采用较大的压下量。

然后随着钢坯温度降低,压下量逐渐变小,最后1-2道次为了保证板形和温度精度也要采用较小的压下量,甚至最后一道采用平轧道次。

在双机架上轧制中厚板,压下量的分配还要考虑一到两个机架间的轧制节奏匹配和轧机负荷的平衡,通常情况下粗轧机要承担总变形量的75%以上。

总压下量:

粗轧压下量:

一般在总压下量的75%以上,取85%。

则:

所以:

可得:

数值。

总之,对于单机架,总道次数应为奇数,对于双机架应为偶数,并且要考虑两架轧机的轧制节奏要大致平衡。

3.2.4温度制度的确定

温度是影响钢板组织和性能的主要因素,要控制组织和性能,就必须首先在生产过程中控制温度制度。

特别是在四辊精轧后期,随着轧制速度的