冲压模具课程设计Word文档下载推荐.docx

《冲压模具课程设计Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《冲压模具课程设计Word文档下载推荐.docx(34页珍藏版)》请在冰豆网上搜索。

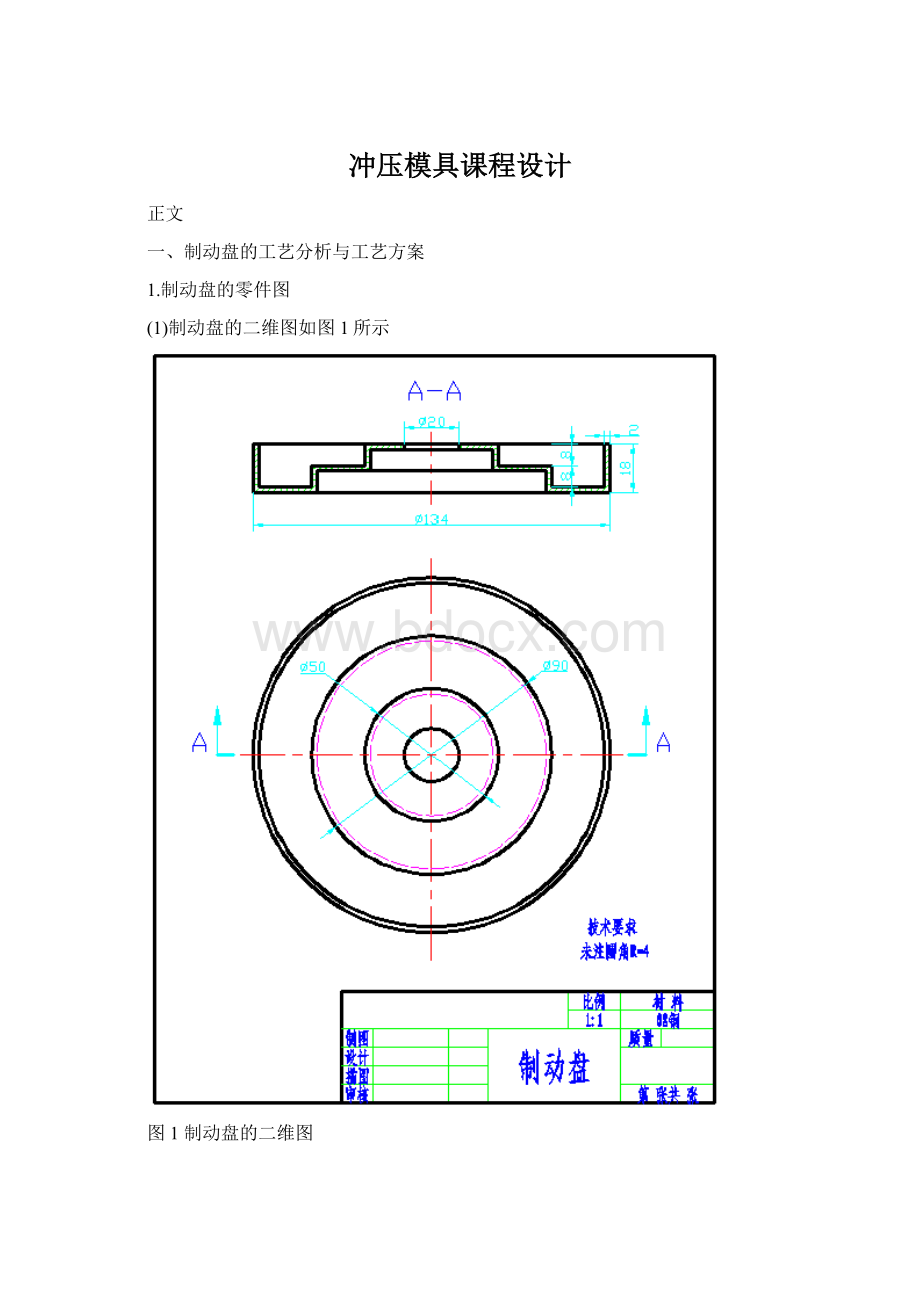

(2)方案分析:

方案①:

每一个工步都需要单独一套模具加工,这样增加了模具的数量,生产效率低,难以保证大批量生产的需求。

方案②:

由于此制动盘零件的拉深和反拉深程度大,采用复合模不易一步实现,可能出现拉破的现象。

方案③:

首先采用级进模冲孔、落料、拉深,然后采用反拉深可以实现零件的加工,且有利于自动化生产。

(3)综上所述:

选用方案③。

4.制动盘拉深工序零件图

(1)制动盘拉深工序的二维零件图如图3所示

图3制动盘拉深工序二维图

(2)制动盘拉深工序的三维零件图如图4所示

图4制动盘拉深工序三维图

二、制动盘的工艺设计与计算

1.制动盘的毛坯尺寸

查《冲压工艺与模具设计》表4-2,可计算制动盘展开的毛坯尺寸:

D=

+

=

=188(mm)

式中:

d—为制动盘外形尺寸;

H—为制动盘总高度;

h1—为上凸圆高度;

h2—为下凸圆高度;

d1—为上凸圆尺寸;

d2—为下凸圆尺寸。

2.确定修边余量

该件h=18mm,d=134mm。

所以相对高度Δh=h/d=18/134=0.134mm<

t=2mm。

所以制动盘拉深时不需要修边余量。

3.排样图的设计

查《冲压工艺与模具设计》表2-10,确定搭边值:

两工件间的搭边:

a=1.5mm

工件边缘搭边:

a1=2mm.

步距为S=D+a=188+1.5=189.5mm

条样宽度B=(D+2a1)=(188+2×

2)=192mm

排样图如图5所示

图5制动盘排样图

一个步距内的材料利用率

η=A/BS×

100%

=3.14×

(942-102)/(192×

189.5)×

=75.4%

4.判断能否一次拉成

总拉深系数m=d/D=134/188=0.71

工件相对料厚t/D=2/188=0.011

查《冲模设计应用实例》的表4-33判断拉深时是否需要压边

因0.045(1-m)=0.045×

(1-0.71)=0.01=1.0%<

t/D=1.1%,

故不需要加压边圈。

查《冲压工艺与模具设计》表4-11知首次极限拉深系数m1=0.53,

因为m>

m1,故制动盘可一次拉深成型。

5.冲压力与压力中心计算

(1)冲压力的计算

查《冲压模具应用实例》附表1,查得08钢抗剪强度τ=300MPa,抗拉强度σ=350Mpa。

冲孔力:

F冲=L孔t=3.14×

20×

2×

300=37.7KN

查《冲压工艺与模具设计》表1-7,卸料力系数K1=0.04,推件力系数K2=0.05,n取3。

卸料力F卸=K1F冲=0.04×

37.7=1.5KN

推件力F推=nK2F冲=3×

0.05×

37.7=5.6KN

落料力F落=L落tτ=3.14×

188×

300=354KN

查《冲压工艺与模具设计》表4-1,查得拉深力修正系数k=0.6

拉深力F拉=πdtσk=3.14×

134×

350×

0.6=176.7KN

总压力F总=F冲+F卸+F推+F落+F拉=37.7+1.5+5.6+354+176.7=575.5KN

压力机的工称压力F≥1.3F总=1.3×

575.5=748KN

故压力机的工称压力要大于748KN。

(2)压力中心的计算

因为此冲孔、拉深件为中心对称图形,所以圆心即是压力中心。

6.制动盘级进拉深模工作部分刃口尺寸计算

落料部分以落料凹模为基准计算,落料凸模按间隙值配制,冲孔部分已冲孔凸模为基准计算,冲孔凹模按间隙值配制,既以落料凹模、冲孔凸模为基准,凹凸模按间隙值配制。

(1)冲裁模的刃口尺寸计算

该制件精度为IT14级,查《冲压工艺与模具设计》表2-21得补偿刃口磨损系数X=0.5

所以凸模刃口尺寸d凸=(dmin+XΔ)0-Δ/4=(20+0.5×

0.52)0-Δ/4=20.260-0.13

查表1-4得冲裁间隙为0.240mm

凹模刃口尺寸按凸模实际尺寸配作,保证单边间隙为0.240mm.

(2)拉深模尺寸计算

①拉深模的间隙

查表4-8得拉深模的单边间隙为z=1.1t=1.1×

2=2.2mm

则拉深模的间隙为Z=2t=2×

2.2=4.4mm

②拉深模的圆角半径

查《冲模设计应用实例》表4-13得:

凹模的圆角半径r凹=5t=5×

2=10mm

凸模的圆角半径r凸=2t=2×

2=4mm

③凹凸模工作部分的尺寸和公差

由于拉深件注的是外形尺寸,所以拉深凹模尺寸为

D凹=(Dmax-0.75Δ)+Δ/4=(134-0.75×

1)+1/4=133.25+0.250

拉深凸模的尺寸则按配作处理,保证单面拉深间隙为2.2mm,间隙取在凸模上。

7.制动盘级进拉深模工作零件结构及尺寸

(1)冲裁方式选择

第一工步是冲孔,冲裁模采用正装式,选用冲裁方式为弹压卸料顺出件,冲裁方式如图6所示

图6弹压卸料顺出件

第二工步为落料、拉深,拉深模采用倒装式,凹模采用逆出件直壁凹模,如图7所示

图7倒装直壁凹模

(2)冲裁凹模结构设计

①凹模孔口形式

选择常用的直刃壁空口凹模如图8所示

图8凹模孔口形式

②凹模孔口高度h=3t=3×

2=6mm

③凹模外形结构形式

一般圆形刃口凹模外形结构也为圆形。

④凹模板的厚度的计算

查《冲压工艺与模具设计》表2-18,凹模刃口周边修正系数k2=1,凹模材料修正系数k1=1.3.

H=k1k2

=1.3×

1×

=20mm.

⑤凹模的固定方法

此凹模为带台肩的圆形凹模,直接装入凹模固定板中,采用过渡配合(H7/m6)。

⑥凹模固定板的厚度

与凹模一直取20mm。

(3)冲裁凸模结构设计

①凸模的刃口形式

圆形凸模,加工成台阶式结构,由于冲裁直径较小,为了改善凸模强度和刚度,在中部增加一个过渡段。

②凸模的固定形式

该凸模以台肩与固定板固定,凸模与凸模固定板配合部分,采用过渡配合(H7/m6).

③凸模板厚度

Ht=(0.6~0.8)h=(0.6~0.8)×

20=12~16mm.也可取20mm。

④凸模长度的计算

L=h1+h2+h3=20+10+55=85mm.

其中:

h1为凸模固定板厚度;

h2为弹压卸料版厚度;

h3为弹簧自由高度。

(4)弹簧的选用

①根据模具结构初定4根弹簧,每根弹簧分担的卸料力为F卸/h=1500/4=375N

②根据预压力大于375N和模具结构尺寸,查《冲模设计与应用实例》附录C1选47号弹簧。

47号弹簧规格为:

外径D=32mm,钢丝直径d=4mm,自由高度H0=55mm。

(5)拉深凹模的外形尺寸

因为拉深凹模采用倒装式且拉深凹模的外缘需充当剪切刃的作用

所以其外形尺寸应与毛坯盘一致,取188mm。

(6)模柄的选用

采用压入式模柄,固定端与上模座孔采用H7/m6过渡配合,并加骑缝销防止转动,装配后模柄轴线与上模座垂直度比旋入式模柄好。

(7)模架的选用

由于采用横送料和模具采用级进模,所以模架选用对角导柱模架。

导柱分布在举行凹模的对角线方向,既可以横向送料,又可以纵向送料,为避免上、下模的方向装错,两导柱直径制成一大一小。

8.制动盘级进拉深模主要模具零件尺寸:

序号

名称

长×

宽×

高(mm)

材料

数量

1

上垫板

280×

10

T8A

2

凸模固定板

20

45钢

3

下垫板

40

4

凹模固定板

5

弹压卸料板

115×

6

上模座

400×

30

Q235

7

下模座

9.冲床的选用

根据总冲压力为748KN,选用J23-100开式双柱可顷冲床,并在工作台面上备制垫块,其主要工艺参数如下:

工称压力:

1000KN

滑块行程:

130mm

行程次数:

38次/分

最大闭合高度:

480mm

连杆调节长度:

100mm

工作台尺寸(前后×

左右):

710mm×

1080mm

三、制动盘级进拉深模主要结构设计及工作原理:

1.制动盘级进拉深模的装配图及工作原理

(1)制动盘级进拉深模的装配图如图9所示

图9制动盘级进拉深模装配图

(2)制动盘级进拉深模的工作原理

制动盘级进拉深模工作原理:

模具是按使用条料设计的,条料送进时由8挡料销定距。

在第1工位由18冲孔凸模与20冲孔凹模完成冲孔,同时由兼作上剪切刃的拉深凹模4与下剪切刃7将拉深毛坯与条料切断分离。

紧接着在第2工位由拉深凸模10将拉深毛坯压入拉深凹模4内,完成拉深加工。

在回程时,拉深完的工件由推杆5从拉深凹模内推出。

2.制动盘级进拉深模冲孔凸模结构设计

如图10所示

图10制动盘级进拉深模冲孔凸模

3.制动盘级进拉深模冲孔凹模结构设计

如图11所示

图11制动盘级进拉深模冲孔凹模

4.制动盘级进拉深模拉深凸模结构设计

如图12所示

图12制动盘级进拉深模拉深凸模

5.制动盘级进拉深模拉深凹模结构设计

如图13所示

图13制动盘级进拉深模拉深凹模

6.制动盘级进拉深模凸模固定板结构设计

如图14所示

图14制动盘级进拉深模凸模固定板

7.制动盘级进拉深模凹模固定板结构设计

如图15所示

图15制动盘级进拉深模凹模固定板

8.制动盘级进拉深模弹压卸料板结构设计

如图16所示

图16制动盘级进拉深模弹压卸料板

9.制动盘级进拉深模上垫板结构设计

如图17所示

图17制动盘级进拉深模上垫板

10.制动盘级进拉深模下垫板结构设计

如图18所示

图18制动盘级进拉深模下垫板

11.制动盘级进拉深模模柄结构设计

如图19所示

图19制动盘级进拉深模模柄

四、制动盘级进拉深模具的制造

1.制动盘级进拉深模冲孔凸模的制造

冲孔凸模加工工艺过程

材料:

Cr12MoV,硬度:

58~60HRC

工序名

工序内容

备料

毛坯锻成φ35mm×

90mm的圆棒料

热处理

退火

车端面钻中心孔

车两断面钻中心孔,保证长度尺寸85.4mm

车削

车外圆各部分,φ28mm、φ28mm、φ20mm外圆柱留磨削余量0.4mm,其余达图样尺寸

钳工

倒圆角,去毛刺

检