丁苯橡胶的制造工艺剖析Word文件下载.docx

《丁苯橡胶的制造工艺剖析Word文件下载.docx》由会员分享,可在线阅读,更多相关《丁苯橡胶的制造工艺剖析Word文件下载.docx(12页珍藏版)》请在冰豆网上搜索。

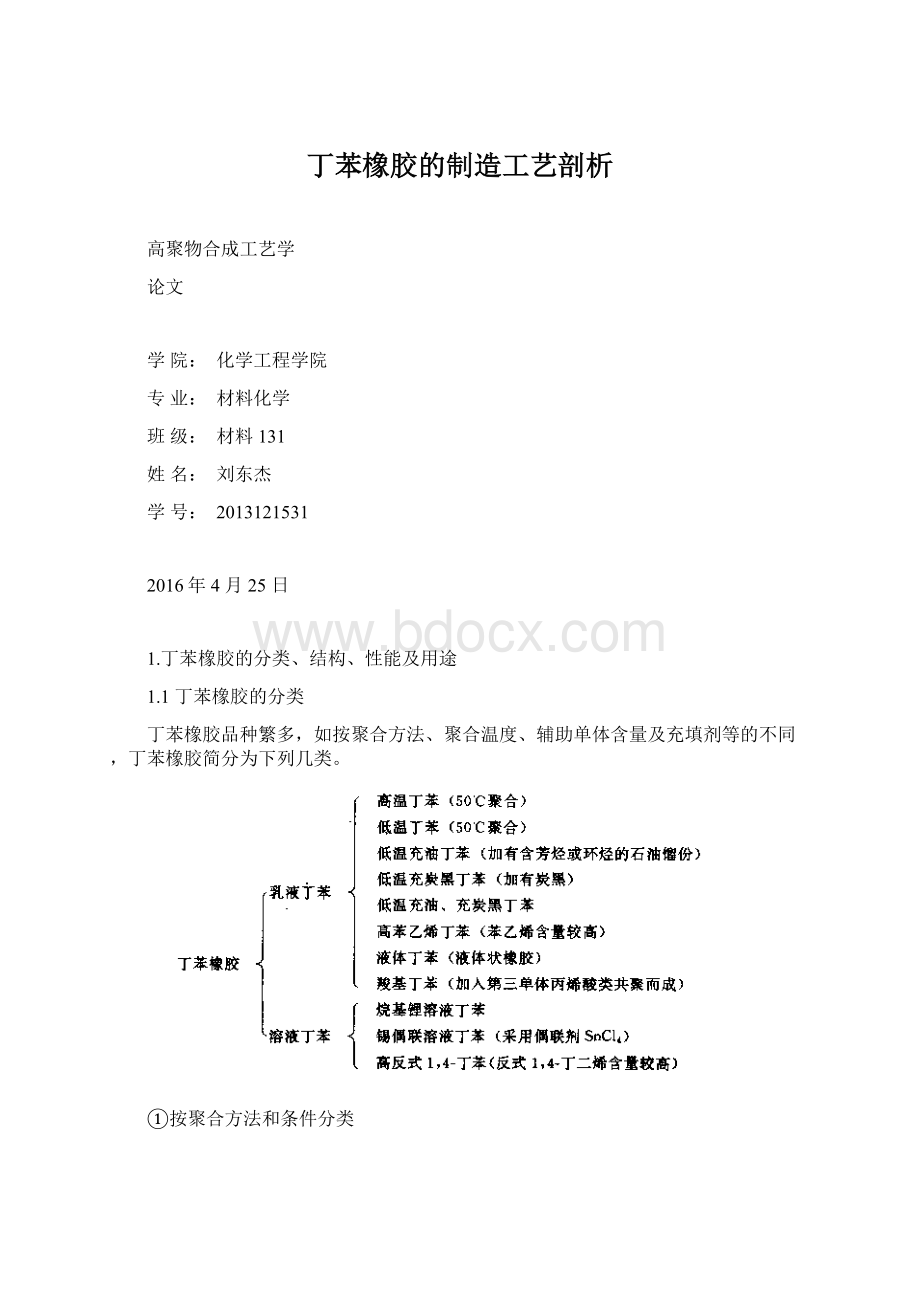

可以分为乳液聚丁苯橡胶和溶液聚丁苯橡胶;

乳聚丁苯橡胶开发历史悠久,生产和加工工艺成熟,应用广泛,其生产能力、产量和消耗量在丁苯橡胶中均占首位。

溶聚丁苯橡胶是兼具多种综合性能的橡胶品种,其生产工艺与乳聚丁苯橡胶相比,具有装置适应能力强、胶种多样化、单体转化率高、排污量小、聚合助剂品种少等优点,是今后的发展方向。

乳液聚丁苯橡胶又可以分为高温乳液聚合丁苯橡胶和低温乳液聚合丁苯橡胶,后者应用较广,前者趋于淘汰。

在生产工艺上,乳液聚合丁苯橡胶更加成熟,因此本文主要介绍低温乳液聚合生产丁苯橡胶的生产工艺。

②按填料品种分类

可以分为充炭黑丁苯橡胶、充油丁苯橡胶和充炭黑充油丁苯橡胶等。

③按苯乙烯含量分类

丁苯橡胶—10、丁苯橡胶—30、丁苯橡胶—50等,其中数字为苯乙烯聚合时的含量(质量),最常用的是丁苯橡胶—30

1.2丁苯橡胶的结构

典型丁苯橡胶的结构特征如表一:

表一典型丁苯橡胶的结构特征

①大分子宏观结构包括

单体比例、平均相对分子质量及分布、分子结构的线性或非线性,凝胶含量等。

②微观结构主要包括

丁二烯链段中顺式—1,4、反式—1,4和1,2—结构(乙烯基)的比例,苯乙烯、丁二烯单元的分布等。

③无定形聚合物

因掺杂有苯乙烯链节,所以丁苯橡胶的主体结构不规整,不易结晶。

④丁二烯的微观结构的变化对丁苯橡胶性能的影响不大

在丁苯橡胶硫化时,丁二烯链节中顺式—1,4和反式—1,4两种结构会发生异构而相互转化,最后可达到一个平衡态。

又在低温丁苯和高温丁苯中1.2—丁二烯链节的含量相差不太大.所以丁二烯微观结构的变化对丁苯橡胶性能的影响不大。

⑤苯乙烯含量与玻璃化转变温度

丁苯橡胶的玻璃化温度取决于苯乙烯均聚物的含量。

乙烯基的含量越低,玻璃化温度越低。

可以按需要的比例从100%的丁二烯(顺式、反式的玻璃化温度都是-100℃)调够到100%的聚苯乙烯(玻璃化温度为90℃)。

玻璃化温度对硫化橡胶的性质起重要作用,大部分乳液聚合丁苯橡胶含苯乙烯为23.5%,这种含量的丁苯橡胶具有较好的综合物理机械性能。

⑥低温丁苯橡胶性能优于高温丁苯橡胶

高温(50℃)聚合时.支化较严重.凝胶物含量较高;

在同等分子量下.分子量分布较宽。

低温聚合下由于它的分子量分布较窄,硫化时不被硫化的低分子量部分较少,可均匀硫化.从而使交联密度较高。

故由低温丁苯橡胶所得硫化胶的物理机械性能(如拉伸强度、弹性及加工性)均较高温丁苯为优。

1.3丁苯橡胶的性能及应用

1.3.1乳液丁苯橡胶

丁苯橡胶(生胶)外观是浅黄褐色的弹性体.分子量为15—20万(渗透压法),它的密度与Tg则随生胶中苯乙烯含量而改变。

①乳液丁苯橡胶与天然橡胶的对比

丁苯生胶的介电性能、对氧及热的稳定性均比天然橡胶好。

但是它的粘结性不好,可塑性低,所以不易加工。

若用硫黄硫化时,它的硫化速度比天然橡胶慢,故须加入较多的硫化促进刑。

丁苯橡胶硫化后的硫化胶中,若加有炭黑补强剂,其强度可大大增加。

它的弹性、耐磨性、耐老化性能均可超过天然橡胶;

耐酸性、耐碱性、介电性及气密性与天然橡胶相似。

但是大分子结构中含有苯环,滞后损失大,动恋变形时发热量大,由制造的轮胎使用寿命较短。

②乳液丁苯橡胶的应用

大多数场合下可代替天然橡胶使用,主要用于汽车轮胎及各种工业橡胶制品。

含苯乙烯较少的丁苯橡胶,可用作耐寒橡胶制品;

苯乙烯含量高者,则制作硬质橡胶制品。

1.3.2溶液丁苯橡胶

丁二烯与苯乙烯在有机溶剂中用有机锂化合物作引发剂进行阴离子共聚反应所得的弹性体,称为溶液聚合丁苯橡胶(S—SBR),或溶液丁苯。

溶液丁苯具有多种结构,能制取各种类型的橡胶制品。

按丁二烯苯乙烯两种单体共聚结合的方式,它可分为无规共聚型及嵌段共聚型,前一类为通用型合成橡胶,用于轮胎、鞋类和工业橡胶制品。

后一类为热塑性弹性体,用于鞋类及其他工业制品。

溶液丁苯和乳液丁苯一样,也可充油或充炭黑得到相应的充油或充炭黑的溶液丁苯橡胶。

2.丁苯橡胶的生产原理

2.1原料

①丁二烯

丁二烯的结构式为:

CH2=CH-CH=CH2

丁二烯是最简单的共轭双烯烃。

在常温、常压下为无色气体,相对分于质量为54.09。

相对密度0.6211,熔点-108.9℃,沸点-4.5℃。

有特殊气味,有麻醉性,特别刺激黏膜。

容易液化,易溶于有机溶剂。

性质活泼,容易发生自聚反应,因此在贮存、运输过程中要加人叔丁邻苯二酚阻聚剂。

与空气混合形成爆炸性混合物,爆炸极限为2.16%——11.47%(体积)。

是合成橡胶、合成树脂等的主要原料。

丁二烯主要由丁烷、丁烯脱氢或碳四馏分分离而得。

②苯乙烯

苯乙烯为无色或微黄色的油状液体,有特殊的气味,熔点为-306℃,密度为900kg/m3,沸点为145~146℃。

苯乙烯不溶于水,溶于乙醇、乙醚、丙酮、二硫化碳等有机溶剂中。

聚合级苯乙烯的纯度应高于99.5%。

2.2丁苯乳液聚合的配方

典型低温乳液聚合生产丁苯橡胶配方

原料及辅助材料

冷法(质量分数)

单体

丁二烯

72

苯乙烯

28

相对分子质量调节剂

叔-十二碳硫醇

0.16

反应介质

水

105

脱氧剂

保险粉

0.025-0.04

乳化剂

歧化松香酸钠

4.62

引发体系

过氧化物

氢过氧化异丙苯

0.06-0.12

还原剂

硫酸亚铁

0.01

雕白粉

0.04-0.10

螯合剂

EDTA-二钠盐

0.01-0.025

电介质

磷酸钠

0.24-0.45

终止剂

二甲基二硫代氨基甲酸钠

0.10

亚硝酸钠

0.02-0.04

多硫化钠

0.02-0.05

其它(多乙烯多胺)

0.02

2.3合成原理

①乳液聚合丁苯橡胶的聚合原理

丁二烯与苯乙烯在乳液中按自由基共聚合反应机理进行聚合反应。

其反应式与产物结构式为:

在典型的低温乳液聚合共聚物大分于链中顺式约占9.5%,反式约占55%,乙烯基约占12%。

如果采用高温乳液聚合,则其产物大分于链中顺式约占16.6%,反式约占46.3%,乙烯基约占13.7%。

②详细生产机理——配方中各组分的作用及有关化学反应

:

链引发反应

如果以RO.代表初级自由基,以M1代表单体丁二烯,M2代表单体苯乙烯,形成单体自由基的反应可表示如下:

RO.+M1→ROM1.

RO.+M2→ROM2.

由链引发反应可知,随着引发剂氢过氧化异丙苯的分解,体系中OH-含量升高,导致体系的pH值升高。

而OH-与体系中的Fe2+的反应又会生成Fe(OH)2沉淀

Fe2++2OH-==Fe(OH)2↓

(a)螯合剂EDTA的使用

为了防止产生的Fe(OH)2沉淀析出,工业上采用乙二胺四乙酸二钠盐(EDTA-二钠盐)作为螯合剂,与Fe2+生成水溶液性螯合物EDTA-二钠盐与Fe2+生成的水溶液性螯合物,其离解度小,在碱性条件和酸性条件下都很稳定,可在较长的时间内保持Fe2+的存在,而又不生成Fe(OH)2沉淀。

(b)雕白粉的使用

由链引发反应可知,Fe2+经氧化后变成Fe3+,Fe3+呈棕色,如果其浓度较高将影响丁苯橡胶的色泽。

为了减少Fe3+的浓度,工业上使用雕白粉(甲醛-亚硫酸氢钠二水合CH2O.NaHSO3.2H2O)作为二级还原剂,使Fe3+还原为Fe2+。

4Fe3++2CH2O.NaHSO3.2H2O→4Fe2++2HCOOH+Na2SO4+H2SO4+8H+

由于消耗了二级还原剂雕白粉,硫酸亚铁的用量显著减少。

(c)脱氧剂——保险粉的使用

保险粉(连二亚硫酸钠二水合物Na2S2O4.2H2O)称为脱氧剂,其能与水中的溶解氧反应

2Na2S2O4.2H2O+O2+2H2O→2Na2SO4+2H2SO4+8H+

水中的溶液氧在低温下是阻聚剂,加入雕白粉能保证聚合反应正常进行。

链增长反应

ROM1.+M1→ROM1M1.

ROM1.+M2→ROM1M2.

ROM2.+M1→ROM2M1.

ROM2.+M2→ROM2M2.

链终止反应

当转化率(或门尼粘度)达到要求时,加入终止剂二甲基二硫代氨基甲酸钠,终止剂与链自由基发生下列反应,使链自由基活性消失。

终止剂的相关作用:

甲基二硫代氨基甲酸钠为有效的终止剂,但在单体回收过程中仍有聚合现象发生,为此,添加了多硫化物、亚硝酸钠以及多乙烯多胺。

多硫化物有还原作用,可与残存的过氧化物反应,以消除回收过程中残存的过氧化物的引发作用,亚硝酸钠有防止菜化状的爆聚物生成的作用。

3.丁苯橡胶的生产工艺和工艺控制

3.1低温乳液聚合生产丁苯橡胶工艺过程

低温乳液聚合生产丁苯橡胶工艺流程如图3.1所示

图3.1乳液聚合生产丁苯橡胶工艺流程

原料的制备与混合

用计量泵将相对分子量调节剂叔十烷基硫醇与苯乙烯在管路巾混合溶解,再与处理好的丁二烯在管路巾中混合,然后与乳化剂混合液(乳化剂、去离子水、脱氧剂等)等在管路中混合后进入冷却器,冷却至10℃。

再与活化剂溶液(还原剂、螯合剂等)混合,从第一个釜的底部进入聚合系统,氧化剂直接从第—个釜的底部直接进入。

聚合

聚合系统由8—12台聚合釜组成,采用串联操作方式。

当聚合达到规定转化率后,在终止釜前加入终止剂终止反应。

聚合反应的终点主要根据门尼黏度和单体转化率来控制。

转化率是根据取样测定固体含量来计算,门尼黏度是根据产品指标要求实际取样测定来确定。

虽然生产中转化率控制在60%左右,但当所测定的门尼黏度达到规定指标要求,而转化率未达到要求时,也就加终止剂终止反应,以确保产物门尼黏度合格。

单体丁二烯的回收

从终止釜流出的终止后的胶液进入缓冲罐。

然后经过两个不同真空度的闪蒸器回收未反应的丁二烯。

第一个闪蒸器的操作条件是22—28℃,压力0.04MPa,在第一个闪蒸器中蒸出大部分丁二烯;

在第二个闪蒸器中(温度27℃,压0.03MPa)蒸出残存的丁二烯。

回收的丁二烯经压缩液化,再冷凝除去惰性气体后循环使用。

单体苯乙烯的回收

脱除丁二烯的乳胶进入苯乙烯汽提塔(高约10m,内有十余块塔盘)上部,塔底用0.1MPa的蒸气直接加热,塔顶压力为12.9kPa,塔顶温度50℃。

苯乙烯与水蒸气由塔顶出来。

经冷凝后,水和苯乙烯分开,苯乙烯循环使用。

塔底得到含胶20%左右的胶乳,苯乙烯含量<

0.1%。

后处理工段准备

经减压脱出苯乙烯的塔底胶乳进入混合槽,在此与规定数量的防老剂乳液进行混合。

必要时加入充油乳液,经搅拌混合均匀后,送入后处理工段。

5~50mm胶粒的生成

混合好的乳胶用泵送到絮凝器槽中,加入24%—26%NaCl溶液进行破乳而形成浆状物。

然后与浓度为0.5%的稀硫酸混合后连续流入胶粒化槽,在剧烈搅拌下生成胶粒,溢流到转化槽以完成乳化剂转化为游离酸的过程,操作温度均为55℃左右。

从转化槽中溢流出来的胶粒和清浆液经振动筛进行过滤分离后,湿胶粒进人洗涤槽用清浆液和清水洗涤,操作温度为40-60℃。

洗涤后的胶粒再经真空旋转过滤除脱除一部分水分,使胶粒含水低于20%,然后进入湿粉碎机粉碎戊5-50nm的胶粒。

⑦干燥、称