数控铣床典型零件加工实例Word下载.docx

《数控铣床典型零件加工实例Word下载.docx》由会员分享,可在线阅读,更多相关《数控铣床典型零件加工实例Word下载.docx(10页珍藏版)》请在冰豆网上搜索。

Z2.

S800

T01

M03;

N0020

X15.

Y0

M08;

N0030

G01Z-2.F80;

N0040

M98P0010;

调一次子程序,槽深为2㎜

N0050

G01

Z-4.

F80;

N0060

再调一次子程序,槽深为4mm

N0070

G00Z2.

N0080G00

X0

Y0

Z150.M09;

N0090

M02

主程序结束

O0010子程序N0010

G03

I-15.

J0;

X20.;

G03

X20.

YO

I-20.

G41

X25.

Y15.;

左刀补铣四角倒圆的正方形

Y25.

I-10.

G01

X-15.;

X-25.

Y15.

I0

J-10.;

N0080

Y-15.

X-15.

Y-25.

I10.

J0;

N0100

X15.;

N0110

Y-15.

J10.;

N0120

Y0;

N0130

G40

左刀补取消

N0140M99;

子程序结束

7.程序的输入(参见模块四具体操作步骤)

8.试运行(参见模块四具体操作步骤)

9.对刀(参见模块四具体操作步骤)

10.加工

选择“自动方式”,按“启动”开始加工。

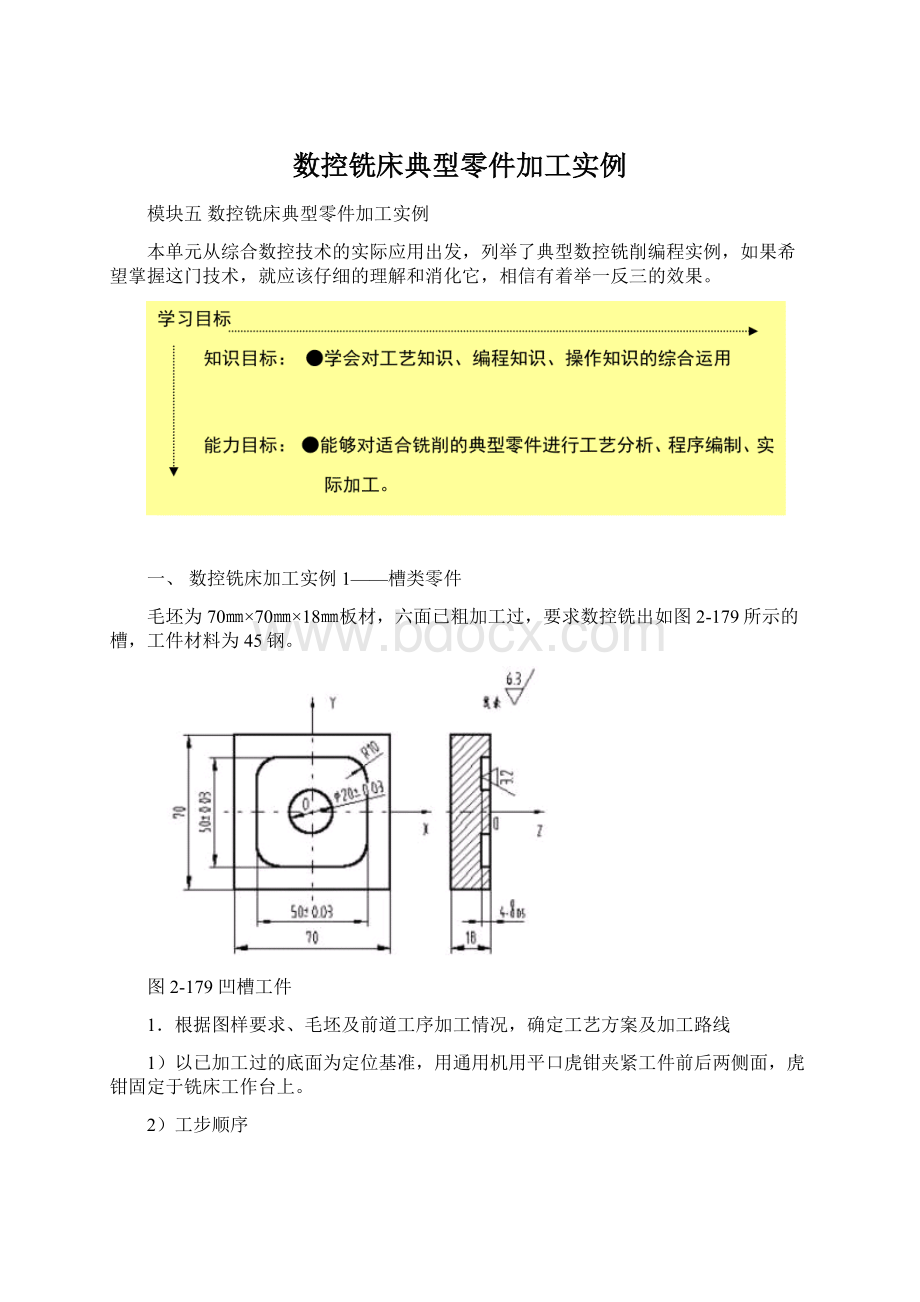

二、数控铣床加工实例2——平面轮廓类零件

毛坯为120㎜×

60㎜×

10㎜板材,5㎜深的外轮廓已粗加工过,周边留2㎜余量,要求加工出如图2-180所示的外轮廓及φ20㎜的孔。

工件材料为铝。

图2-180平面轮廓工件

1)以底面为定位基准,两侧用压板压紧,固定于铣床工作台上。

①钻孔φ20㎜。

②按O’ABCDEFG线路铣削轮廓。

根据零件图样要求,选用经济型数控铣床即可达到要求。

现采用φ20㎜的钻头,定义为T02,φ5㎜的平底立铣刀,定义为T01,并把该刀具的直径输入刀具参数表中。

由于普通数控钻铣床没有自动换刀功能,按照零件加工要求,只能手动换刀。

切削用量的具体数值应根据该机床性能、相关的手册并结合实际经验确定,详见加工程序。

在XOY平面内确定以0点为工件原点,Z方向以工件下表面为工件原点,建立工件坐标系,如图2-119所示。

采用手动对刀方法把0点作为对刀点。

O0002;

N0010

G92X5.

Y5.

Z50.;

设置对刀点(手工安装好φ20mm的钻头)

G90G17

G00

X40.

Y30.;

在XOY平面内加工

G98

G81

Y30.

Z-5.

R15.

F150;

钻孔循环

X5.

Z50.;

M05;

M00;

程序暂停,手动换ф5㎜立铣刀

G90

X-20.

Y-10.

D01;

Y-10.F150;

Y35.

G91

X10.

Y10.;

G02

Y-5.

R20.;

N0140

N0150

N0160

Y-25.;

N0170

X-90.

N0180

G90

G00X5

Y5

Z50;

N0190

G40;

N0200

M05;

N0210

M30;

三、数控铣床加工实例3——孔类零件

对图2-220所示的工件进行不同要求孔的加工,工件外形尺寸与表面粗糙度已达到图纸要求,材料为45钢。

1.加工方案的确定

1)工件选用机用平口钳装夹,校正平口钳固定钳口与工作台X轴方向平行,将160×

25侧面贴近固定钳口后压紧,并校正工件上表面的平行度。

2)加工方法与刀具选择如表2-13所示。

表2-13孔加工方案

加工内容

加工方法

选用刀具(mm)

孔1、孔2

点孔-钻孔-扩孔

φ3中心钻,φ10麻花钻,φ12麻花钻

孔3、孔4

点孔-钻孔-扩孔-铰孔

φ3中心钻,φ10麻花钻,φ麻花钻,φ16机用铰刀

孔5、孔6

钻孔-扩孔-粗镗-精镗加工

φ20、φ35麻花钻,φ粗镗刀,φ38精镗刀

根据零件图样要求,选用加工中心加工此零件,可利用加工中心自动换刀的优势,缩短加工时间。

3.确定切削用量

各刀具切削参数与长度补偿值如表2-14所示。

表2-14刀具切削参数与长度补偿选用表

刀具

参数

φ3

中心钻

φ10

麻花钻

φ20

φ35

φ12

φ麻花钻

φ16

机用铰刀

φ粗镗刀

φ38

精镗刀

主轴转速(r/min)

1200

650

350

150

550

400

250

850

1000

进给率(mm/min)

120

100

40

20

80

50

30

刀具补偿

H1/T1

H2/T2

H3/T3

H4/T4

H5/T5

H6/T6

H7/T7

H8/T8

H9/T9

在XOY平面内确定以0点为工件原点,Z方向以工件上表面为工件原点,建立工件坐标系,如图2-181所示。

图2-181孔的加工

6.编写程序

O0003

N0010G54G90G17G21G49G40;

程序初始化

N0020M03S1200T1;

主轴正转,转速1200r/min,调用1号刀

N0030G00G43Z150.H1;

Z轴快速定位,调用刀具1号长度补偿

N0040X0Y0;

X、Y轴快速定位

N0050G81G99X-60.Y25.Z-2.R2.F120;

点孔加工孔1,进给率120mm/min

N0060Y-25.;

点孔加工孔2

N0070X60.;

点孔加工孔3

N0080;

点孔加工孔4

N0090G49G00Z150.;

取消固定循环,取消1号长度补偿,Z轴快速定位

N0100M05;

主轴停转

N0110M06T2;

调用2号刀

N0120M03S650;

主轴正转,转速650r/min

N0130G43G00Z100.H2M08;

Z轴快速定位,调用2号长度补偿,切削液开

N0140G83G99X-60.Y25.Z-30.R2.Q6.F100;

钻孔加工孔1,进给率100mm/min

N0150Y-25.;

钻孔加工孔2

N0160X60.;

钻孔加工孔3

N0170;

钻孔加工孔4

N0180G49G00Z150.M09;

取消固定循环,取消2号长度补偿,Z轴快速定位,切削液关

N0190M05;

N0200M06T3;

调用3号刀

N0210M03S350;

主轴正转,转速350r/min

N0220G43G00Z100.H3M08;

Z轴快速定位,调用3号长度补偿,切削液开

N0230G83G99X-28.Y0Z-35.R2.Q5.F40;

钻孔加工孔5,进给率40mm/min

N0240X28.钻孔加工孔6

N0250G49G00Z150.M09;

取消固定循环,取消3号长度补偿,Z轴快速定位,切削液关

N0260M05;

N0270M06T4;

调用4号刀

N0280M03S150;

主轴正转,转速150r/min

N0290G43G00Z100H4M08;

Z轴快速定位,调用4号长度补偿,切削液开

N0300G83G99X-28.Y0Z-42.R2.Q8.F20;

扩孔加工孔5,进给率40mm/min

N0310X28.扩孔加工孔6

N0320G49G00Z150.M09;

取消固定循环,取消4号长度补偿,Z轴快速定位,切削液关

N0330M05;

N0340M06T5;

调用5号刀

N0350M03S550;

N0360G43G00Z100H5M08;

N0370G83G99X-60.Y25Z-31.R2.Q8.F80;

N0380Y-25.

N0390G49G00Z150.M09;

N0400M05;

N0410M06T6;

N0420M03S400;

N0430G43G00Z100.H6M08;

N0440G83G99X60.Z-33.R2.Q8.F50;