仓储运作控制程序Word下载.docx

《仓储运作控制程序Word下载.docx》由会员分享,可在线阅读,更多相关《仓储运作控制程序Word下载.docx(10页珍藏版)》请在冰豆网上搜索。

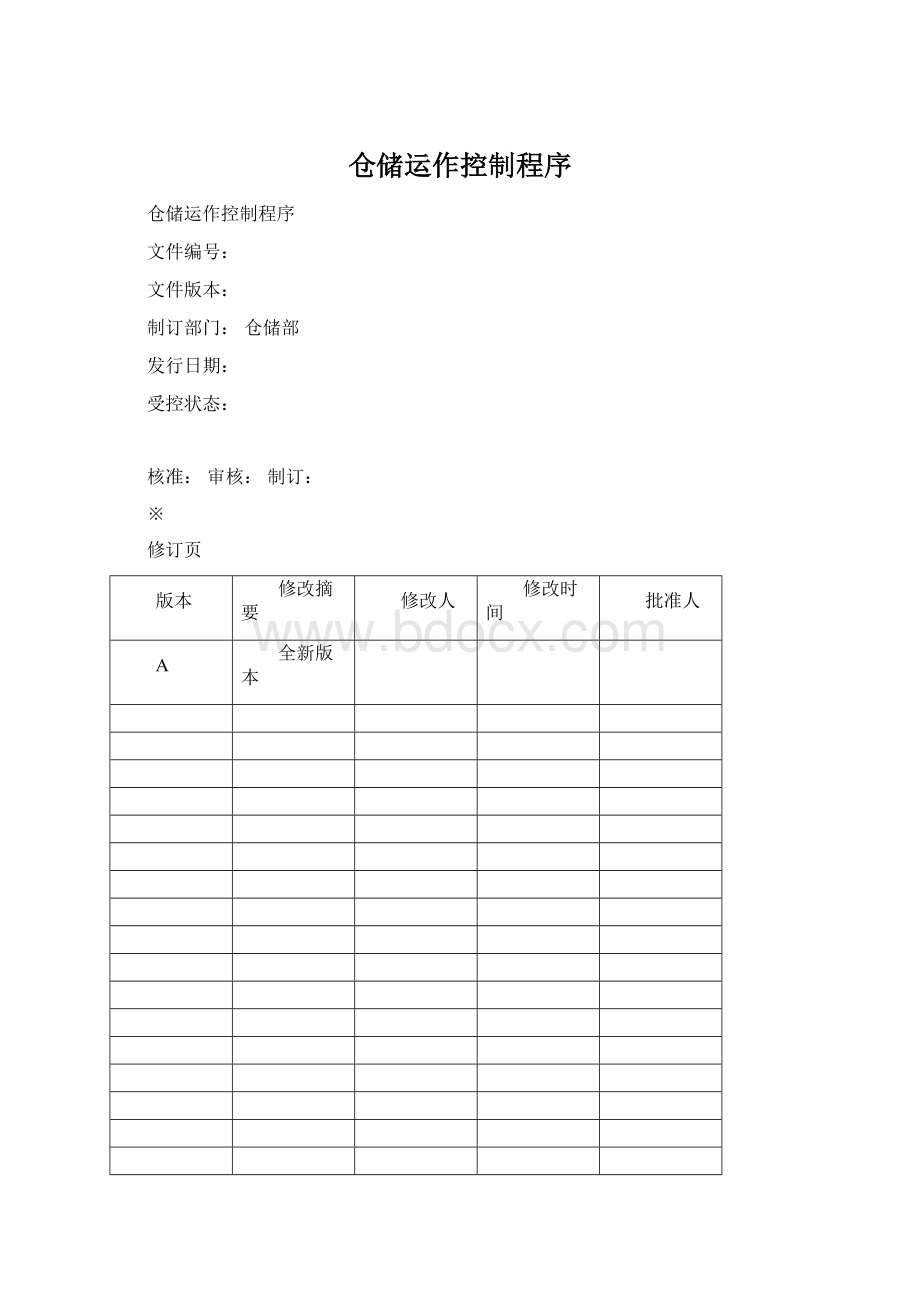

修订页

版本

修改摘要

修改人

修改时间

批准人

A

全新版本

1.

流程图

1.1原物料/委外物料入库流程图

1.2辅料及办公用品进出库管理流程

1.3半成品入库流程图

1.4出货流程图

2.

目的

为规范仓库运作流程,确保物料按先进先出的原则进出库,并对在搬运,储存,交货过程中的物料进行维护,以确保产品品质,提供准确无误账务凭证及数据报表,做到账(未来包括账与台账)、物料卡、实物一致。

3.适用范围

适用于本公司所有进出仓库的物料的仓存管理(包括:

原物料、辅助物料、外包品、半成品和成品、刀具等物料)。

4.责任部门

仓储课

a)核对单据与实体表单,秉承先进先出的原则收发物料,确保账与实物数据一致。

b)合理利用仓储空间,做好仓库区域规划和标示,确保物料放置至对应的区域。

c)对进出仓库的物料提供适当防护,确保标示正确状态和产品品质,以防止物料在搬运中可能造成的损坏。

d)确保仓内良好的储存环境,防止产品变质。

e)定期盘点,掌控库存,及时反馈库存异常,对呆滞物料提出相应的处理措施。

4.2品保部:

a)负责对仓库进出物料、库存品进行检查和监督,确保物料符合品质要求。

4.3生产单位

a)适时适量地领用生产所需的物料,确保所需的物料及单据正确无误。

b)遵照其包装规范做好入库前的包装防护作业,确保运送过程中的质量。

5.作业程序:

5.1入库作业

5.1.1来料入库作业:

5.1.1.1原材料和委外物料入库参见《原材料/委外物料入库流程图》、辅料入库参见《辅料及办公用品进出库管理流程》。

5.1.1.2供应商送货时应将“送货单”交于仓管,仓管依据“采购订单”或“委外工单(订单)”,仓库在中产生暂收,并将采购或委外物料放于仓管指定的待验区,核对“送货单”、标识及实物(部分来料还需附厂商的出货检验报告)进行核对,确认品名、规格、PO或委外生产工单(订单)、数量、包装方式等无误后,在供应商“送货单”进行签收,加盖“收货专用公章”,暂收完成,在暂收进行品质IQC检验抛单作业,若有差异,仓管有权拒收,并通知采购/委外生管处理。

5.1.1.3所有入库的物料需按下列方式进行验收:

a)原物料和外包品签收后,仓管立即进行品质IQC进料验核抛单,并通知品质IQC检验。

b)模(治)具、机器设备签收后,仓管应填写“入库验收单”,模(治)具的验收依《模治具管理及ECN控制程序》进行作业,机器设备通知使用单位进行验收。

c)辅助物料、总务性办公用品等免检物料经签收后,由仓库直接入库,打印“入库验收单”,并通知申购单位领用。

5.1.1.4原物料和外包品经检验后,品质IQC须在注明检验结果并做入库或退料抛单等作业,并依《产品及物料标识与追溯程序》进行适当标示。

仓管员将检验合格之物料(包括特采的物料)移至对应的仓储位,在入库时,应再次确认物料标识、检验标识、包装是否完整,数量是否与实物相符;

物料收到后且须确保2H内过系统账。

5.1.1.5若原物料和外包品经品质IQC检验判定不合格时,仓管员将标识为红色“REJECT拒收”和黄色“挑选/重工标识单”,由检包全检后,如果为良品则良品绿色标识单,并转至良品区,全检出的不良品重贴不不良红色标识单,物料移至待不合格品仓,由采购/委外生管通知供应商按判定结果处置。

若属退料则须在系统中开立“退货单”退给供应商,若属厂内代重工,由采购/委外生管根据品质合同做扣款。

5.1.2半成品/成品入库作业

5.1.2.1半成品和成品入库参见《半成品入库流程图》,半成品或成品经IPQC/FQC检验合格后,生产单位开立“半成品入库单”和“成品入库单”。

仓管员应依据生产单位开立的入库单据,确认物料标识、生产工单(订单)、数量、包装、检验标识是否与实物相符,若相符则办理入库,否则拒绝入库。

制程半成品入库,包括良品入库、不良品入库、报废品入库,制程确认无法重工产成品则按报废工单(订单)入库,制程确认可以重工的可按不良品入库。

5.1.3不良品/废铜料的入库作业

5.1.3.1经委外加工商挑选的不良品,加工商需对不良品进行分类(分为来料、制程不良)包装标识(需注明品名、数量及不良状况等),开立“退料单”送至仓库。

仓管员对不良品的品名、数量确认无误后,通知品质IQC对不良状况及责任归属进行复核。

若品质IQC的复核与供应商无异议时,由仓库移至不良品、并在做退料做业。

报废品按5.7的要求报废,若复核有异议时,依SQE的判定处置。

5.1.3.2经生产包装全检出的不良品,由生产包装按不良原因分开包装,贴上红色的“REJECT拒收”(注明品名、数量及不良状况等),交QE/SQE判定责任单位后,在做不良品退货或退料处理。

a)当不良责任由生产单位的,中做通料处理,通知责任单位领回退料。

b)当不良责任为加工商时,中做通货处理,由委外生管通知加工商领回,经返工、挑选、分类后,再将选出的不良品按4.1.3.1送至仓库。

5.1.3.3针对生产后剩余的废料,生产单位应称好重量,填写“半成品入库单”,交仓库复称后入废料库。

5.1.4良品退料入库作业

若工单(订单)已结案,剩余的原材料或半成品需入库时,生产单位应将剩余物料包装好,贴好标签(需注明物料品名、生产工单(订单)、数量等),交品保部检验合格后,在做退料作业。

5.2出库作业:

5.2.1生产性物料发料

各生产单位的物料员按“生产工单(订单)”,打印“生产领料单”,经主管审核后到仓库领料,仓管员确认无误后,按先进先出的原则进行发料。

物料员与仓管员应共同确认发料实物和发料数量是否与单据一致,发料后2小时内须过账。

5.2.2委外加工发料

仓库需根据委外生管的“委外生产&

交货计划排配表”提前备料,并依系统委外工单(订单)打印“委外加工发料单”(包括委外工单(订单)、产品名称、数量、加工内容等内容),交部门主管、委外生管进行审核后,由委外生管通知供应商来仓库领料。

5.2.3成品出货

仓库需依交管的“交货计划”与系统的“出货通知单”提前备料,交品质OQC检验合格后,开立“送货单”,“车辆/物品放行条”交部门主管、交管进行审核后,安排送货员装车送货;

品质OQC检验不合格时,依《不合格品控制程序》执行。

5.2.4其它物料发料:

模(治)具、机器、辅助物料、总务性办公用品等物料经验收后,由仓管员通知各单位至仓库领取,领取时应开立“生产领料单”。

5.3先进先出原则:

5.3.1入库时,仓管应依据供应商“送货单”及生产单位的“入库单”,对实物进行核对,确认其标签上的PO、生产工单(订单)、料号﹑数量﹑生产日期等是否填写完整或有错误,若发现漏(错)入库标签应立即通知责任单位并补正。

确认无误后置放于指定的储位,按生产日期顺序摆放好,单板物料而言将先生产的物料摆放在上面,多板或多箱物料而言须按储位顺序与时间顺序整齐排放物料。

5.3.2发料时严格按标签上的生产日期执行先进先出,每出完货时,须进行储位整理,确保生产发料按先进先出原则。

5.4搬运﹑储存﹑防护:

5.4.1搬运

5.4.1.1物料从入库到出库的整个过程中(包括交付运输过程),一定确保原有的各种标示,并进行适当的防护,以防止任何可能对物料造成的损伤(如运输、包装和防护方式不当、造成产品摔伤、碰伤、变形等)。

5.4.1.2在搬运物料时,应注意轻拿轻放(特别是危险化学药品),不可将物品倒放,不可站在物料上,摆放不能超出卡板以外。

5.4.1.3在使用叉车搬运时,应慢速行驶,不能过快、过猛。

应注意运输物料的限载量,一般单层物料堆放高度不超过1.6米,特殊仓管员装卸货物料与搬运物料须佩戴劳保防护装置(包括劳保安全鞋,安全帽等)。

5.4.2储存

5.4.2.1仓库按照实际需要,按物料类别将仓库划分为原材料仓、半成品仓、成品仓、不良品仓等区域,按产品类别或零件类别将各区域细划分为各小区域、并贴上对应的区域标示。

5.4.2.2物料应整齐、有序地摆放在对应的储位,货架或栈板上,确保定点、定位放置。

为防止物料意外滑落、倾倒、损坏等事件的发生,摆放时应考虑:

a)物料的置放方向,不可倒置;

不得直接置于地上和通道上。

b)纸箱、货架、卡板、楼层及地面承载能力,不可超高超重堆置。

c)应将物料平稳放置,适当时应做加固处理。

5.4.2.3化学品储存:

a)一般化学品如清洗剂、拉伸成型油精等于常温常湿环境下储存,避免阳光直射,注意防雨、防潮和通风。

b)易燃﹑易爆﹑剧毒等危险品应设置专门的储存区,并派专人管理(保管人、领用人﹑使用人都必须经过培训合格后方可上岗),并按相应MSDS要求,采取特别的防护措施(如防火﹑防泄露等措施)。

5.4.2.4其它有特殊储存要求的物料,依据行业标准或客户要求,存放于合适的环中,(如:

恒温恒湿环境)。

储存标示:

a)储存标示:

为便于取料及仓储管理,仓库管理人员应依储位标示原则,标示于料架上。

b)批号标示:

为控制原物料先进先出,管制性原物料应有批号标示。

c)颜色标示:

为避免不同性质物料混淆,仓库员可以利用不同种颜色标示牌管制标示。

5.5转拨作业:

若物料因某些原因需转仓时(如从良品仓转至不良品仓),由在开出“转拨单”,经仓库主管核准后随其物品一同转入接收仓。

5.6库存的管理

5.6.1为防止物料长期储存不用,造成品质不良和成本损失,针对所有入库的物料规定保质期限:

6个月即180天。

5.6.2仓管员须每月彻底清查一次仓存物料,将快过期的物料统计好,开立“超期库存重检申请表”通知品质IQC重新检验,合格后重新贴上检验标签,仓库方可发放。

品质IQC收到通知后应于4个小时内给予明确回复。

5.6.3对于长时间(六个月以上)没有使用的库存物料,仓管员需每月提供呆滞料统计表,由仓库主管召集相关人员确认物料的处理方式:

继续留存或报废。

5.7不良品及呆滞料的报废处理

属4.1.2中委外加工商所送的不良品、废铜料及判定需报废的呆滞料,由仓库填写“报废申请单”,呈给相关部门会签后,统一进行报废处理。

若相关部门不同意报废,应退回品保部门重判。

5.8系统账与表单的管理:

5.8.1物料系统账处理:

物料的异动须确保在2H内处理完成系统账,次日单据须于第二天工作日AM9:

30前处理完成所有异动账,如有特殊异常须及时反馈至相关单位。

5.8.2系统生产的表单(领料单、入库单、退料单等)经过相关主管签核完成以后,及时处理系统账,并对签核完成的单据分类整理、上交至财务及相关单位,以作对账、查账用。

5.8.3仓管员应根据每日物料的进出状况,及时对系统账、实物、台账等进行检查,确保账物的一致性。

5.9库存盘点:

5.9.1每月底,仓库应安排盘点作业,打印盘点表后,由仓管员进行初盘,财务人员进行复盘,盘点的结果记录于盘点报表中。

5.9.2盘点过程中