机械制造阀腔工艺过程设计Word格式文档下载.docx

《机械制造阀腔工艺过程设计Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《机械制造阀腔工艺过程设计Word格式文档下载.docx(17页珍藏版)》请在冰豆网上搜索。

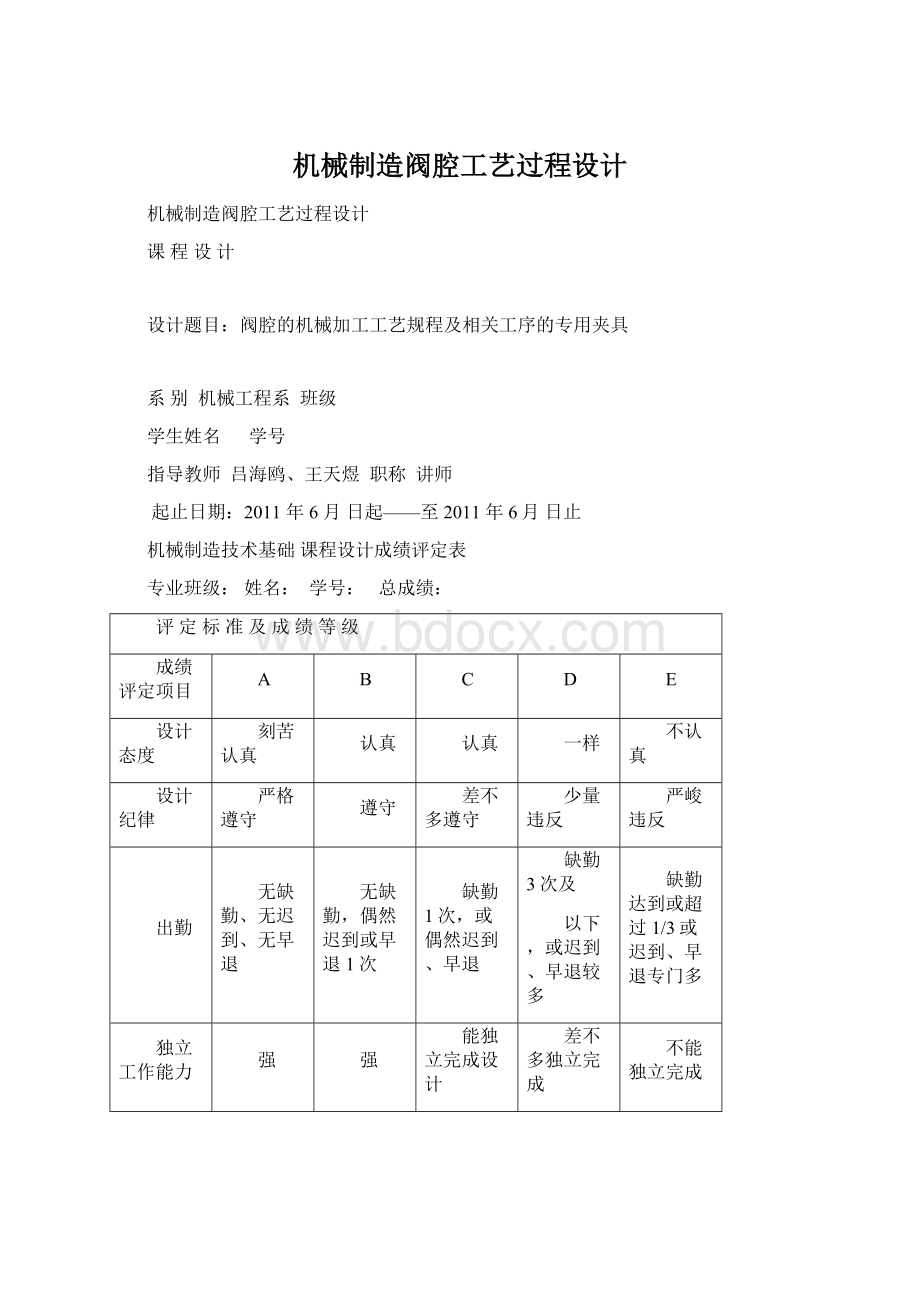

设计纪律

严格遵守

遵守

差不多遵守

少量违反

严峻违反

出勤

无缺勤、无迟到、无早退

无缺勤,偶然迟到或早退1次

缺勤1次,或偶然迟到、早退

缺勤3次及

以下,或迟到、早退较多

缺勤达到或超过1/3或迟到、早退专门多

独立工作能力

强

能独立完成设计

差不多独立完成

不能独立完成

设计进度及上交成品时刻

提早或按时

按时

滞后0.5天

滞后1天

滞后1.5天及以上

设计运算

设计思路清晰,结构方案良好,设计参数选择正确,条理清晰,内容完整,结果正确。

设计思路清晰,结构方案合理,设计参数选择正确,条理清晰,内容较完整,极少量错误。

设计思路较清晰,结构方案差不多合理,设计参数选择差不多正确,内容差不多完整,有少量错误。

设计思路差不多清晰,结构方案差不多合理,要紧设计参数选择正确,内容差不多完整,有些错误。

设计思路不清晰,结构方案不合理,关键设计参数选择有错误,内容不完整,有明显错误。

说明书内容

规范、端正、整洁、有条理

规范、端正、

较少涂改

较工整

少量涂改

潦草

较多涂改

专门潦草

大量涂改

回答问题

差不多正确

个别错误

多个错误

无正确

图面质量

好

差

专门差

综合评定

成绩

优秀

A>=7

C<=0

良好

A>=5

C<=1

中等

A>=3

D<=0

及格

D<=5

不及格

E>1或

D>=5

指导教师:

吕海鸥、王天煜

机械制造技术课程设计任务书

题目:

设计阀腔零件的机械加工工艺规程及相关工序的专用夹具

任务及要求:

一、确定零件的生产类型

年产量12000件,备品率5%,废品率2%。

(大批量生产)

二、工艺文件的设计步骤

11、详读零件图,分析零件结构及技术要求。

确定毛坯类型及精度,技术要求,毛坯余量,设计毛坯图。

初步建立零件制造的过程和方法。

12、选择加工方法,合理划分粗、精加工时期,确定最佳工艺路线。

13、某一个加工工序设计和工艺运算:

选择加工设备与工艺装备,确定工序尺寸,选择各工序切削用量,运算时刻定额。

14、设计加工工艺过程卡片,格式见《机械制造技术基础课程设计指南》,P112表4-8,卡片大小为A4幅面(可打印)。

15、设计某一个加工工序的机械加工工序卡片,格式参照《机械制造技术基础课程设计指南》,P113表4-9,幅面大小为A4幅面(可打印),卡片中的参数、工时定额及辅助时刻等参阅指南中相关内容确定。

16、设计某工序的夹具,用A1图纸画出夹具的装配图。

包括定位设计、夹紧设计、辅助元件设计等。

三、设计说明书内容:

1、学院统一的课程设计封皮

2、课程设计成绩评定表

3、课程设计任务书

4、名目

5、零件图

6、零件分析

7、工艺路线的制定

8、选择定位基准

9、加工余量确定及工序尺寸运算

10、切削用量与工时定额的确定

11、参考书及资料名目

四、课程设计考核(装订成册)

1、加工工艺过程卡片

2、指定工序加工工序卡片

3、设计说明书

4、答辩

五、时刻进度安排(10天)

名目

前言

机械制造工艺学课程设计是在我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的。

这是我们在进行毕业设计之前对所学课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我期望能通过这次课程设计对自己今后从事的工作进行一次适应性的训练,期望在设计中能锤炼自己分析问题、解决问题的能力,为自己今后所参加的工作打下基础。

在设计过程当中,我通过查阅有关资料和运用所学的专业或有关知识,比如零件图设计、机械制造工艺学、以及所学软件AUTOCAD的运用,设计了零件的工艺、编制了零件的加工程序等。

我利用此次课程设计的机会对以往所有所学知识加以梳理检验,同时又能够在设计当中查找自己所学的不足从而加以补偿,使我对专业知识得到进一步的了解和系统把握。

我期望能通过这次课程设计对自己以后将从事的工作进行一次适应性训练,从中锤炼自己分析问题、解决问题的能力,由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。

机械本081—1阀腔的课程设计

1、零件的工艺分析及生产类型确定

1.1、零件的作用

设计中所给定的阀腔是一般油腔中阀腔,它是阀体内安装其他零件的空间以及所需要的通道空间,其作用经查资料。

通过阀腔作为油的分油岔口,将液压油输送到阀体,其中φ100mm的内孔与阀体结合,φ100mm的内孔有φ110mm的凹槽,用于垫密封胶圈,阀腔底部孔φ65mm外圆有宽7.3mm深3.5mm的凹槽与阀座配合,用于垫密封橡胶圈,保证密封性,防止漏油。

1.2、零件的工艺分析

通过零件图的绘制、分析、研究。

该零件的结构要求合理,符合工艺要求。

从零件图上能够看出,阀腔零件形状,属于箱体零件,上、下端面通过粗铣、精铣即可达到所需表面粗糙度。

Φ100H8mm孔、φ65mm孔、φ76mm孔通过铣削能够达到所需技术要求,与φ76mm孔端面有平行度要求。

加工精度较高。

6×

M12—6H的螺纹孔相对φ100mmH8孔的轴线互成60º

分布,其径向设计基准为φ110mmH11孔的轴线,轴向设计基准是φ100mmH8孔外圆的左端面,2×

φ20mm孔分布于φ100mmH8孔两侧,加工要求在阀腔的对称中心线上。

1.3、零件的生产类型

按设计任务书,阀腔年产量为12000件/年,其备品率为5%,废品率为2%,则该零件的年生产纲领由

N=Qn(1+αββ%+в%)(2.1)

可得N=12000×

1×

(1+5%+2%)件/年,

即阀腔年生产量为12840件查表知,阀腔属于大批量生产(查表P72—1表)

2、毛坯尺寸和加工余量确定

2.1、选择毛坯

零件的材料为QT450—10,力学性能бb≤450,硬度:

160—210HBS,差不多组织碳素体,能承担冲击、振动。

从提高生产效率和保证加工精度方面考虑,由于零件的生产类型为大批量生产,零件的轮廓不大,选用砂型铸造机器造型,铸造精度2级,铸件应符合JB140—1999《容积式压缩机球墨铸铁技术条件》的规定,能够保证铸件的尺寸要求,出于铸件的要紧缺点是力学性能差,阀体在操纵液压油时,在阀腔内壁会产生压力,故铸件需回火处理。

2.2、确定毛坯尺寸

依照课程设计谁提出的原始数据及加工工艺,分别确定各加工表面的加工余量,毛坯的初步设计如下:

2.2.1、阀腔的上端面

通过查表,该阀体的上端面的粗糙度要求是Ra6.3µ

m。

通过一次粗铣加工即可达到所需表面粗糙度,下端面的粗糙度要求为Ra1.6µ

m,需要通过粗铣、半精铣、精铣等加工才能满足光洁度的要求,取经济精度为IT8级,通过查表和体会得,阀腔的上端面单边的加工余量为3mm,上端面单边余量为2.5mm。

2.2.2、φ76mm孔的加工

φ76mm孔的表面粗糙度为Ra3.2µ

m,通过查阅相关资料,粗镗、半精镗达到工序要求。

粗镗、半精镗的加工余量之和为3mm。

2.2.3、φ100H8mm孔的加工

该孔的就、粗糙度为Ra1.6µ

m,通过粗镗、半精镗才能够达到加工工序要求,总加工余量之和为5mm。

2.2.4、φ65mm孔的加工

该孔的粗糙度为Ra1.6µ

m,直径较小,通过钻、扩,即可达到加工工序要求。

2.2.5、其他孔

因直径太小,不铸造出孔,故无加工余量。

综上所述,确定毛坯尺寸见表2.1(mm)

项目

上、下面

φ76孔

φ100H8孔

孔φ65

CT

9

加工面差不多尺寸

85

76

100

65

铸件尺寸公差

2.2

等级

F

RMA

2.5

毛坯差不多尺寸

91.1

69.9

93.9

58.9

其中:

单侧作机械加工:

R=F+RMA+CT/2(2.1)

外圆面作机械加工:

R=F+2RMA+CT/2(2.1)

内腔作机械加工:

R=F-2RMA-CT/2(2.1)

3、选择加工方法,制定工艺路线

3.1、定位基准的选择

3.1.1、粗基准的选择原则

●保证相互位置要求原则

●余量平均分配原则

●便于工件装夹原则

●粗基准在一个定位方向上只承诺使用一次

3.1.2精基准的选择原则

●“基准重合”原则

●“基准统一”原则

●“互为基准”原则

●“自为基准”原则

●便于装夹的原则

3.1.3、各工序基准选择

依照以上原则,以上表面为粗基准加工下表面,以下表面为精基准加工上表面;

加工孔时,以φ100mm孔为粗基准加工φ65mm内孔和φ76mm内孔,以φ65mm孔为精基准加工φ100mm孔;

加工2×

φ20mm孔时,以φ100mm孔为定位基准。

3.2、零件表面加工方法的选择

本零件的加工表面有面、内孔、槽以及小孔等。

材料为QT450—10。

以公差等级和表面粗糙度要求,参考相关资料,其加工方法的选择如下:

3.2.1、阀腔的上端面公差等级为IT11级,表面粗糙度为Ra6.3µ

m,只需粗铣即可达到精度要求。

3.2.2、阀腔的下端面公差等级为IT8级,表面粗糙度为Ra1.6µ

m,需粗铣、精铣。

3.2.3、φ76mm内孔公差等级为IT9级,表面粗糙度为Ra3.2µ

m,需粗镗、精镗。

3.2.4、φ100H8mm内孔公差等级为IT8级,表面粗糙度为Ra1.6µ

3.2.5、φ65mm内孔公差等级为IT8级,表面粗糙度为Ra1.6µ

m,需粗镗、精镗。

3.2.6、2×

φ20mm内孔公差等级为IT13级,表面粗糙度为Ra6.3µ

m,需先钻后粗扩孔。

3.2.7、6×

φ12mm小孔采纳复合钻头一次钻出即可。

3.3、制定工艺路线

制定工艺路线的动身点,应当是使零件的几何形状、尺寸精度以及位置精度等技术要求能得到合理的保证,在生产纲领已确定为大批量生产条件下,能够考虑采纳万能型机床配以专用夹具,并尽量使工序集中,提高生产率,除此之外,还应当考虑经济效益,以便使生产成本尽量降低。

3.3.1工艺方案一

工序Ⅰ

铸造毛坯

工序Ⅱ

回火处理

工序Ⅲ

粗铣底端面

工序Ⅳ

粗铣上端面

工序Ⅴ

钻、扩4—φ18mm孔锪平φ28mm

工序Ⅵ

粗镗φ76mm、φ100mm、φ110mm、φ65mm、φ85mm孔

工序Ⅶ

精铣底面

工序Ⅷ

车凹槽深3.5mm

工序Ⅸ

精镗φ76mm、φ100mm、φ110mm、φ65mm、φ85mm孔镗宽7.3mm深3.5mm凹槽

工序Ⅹ

钻、扩、绞2×

φ20mm孔

工序Ⅺ

钻孔、攻螺纹10—M12mm

工序Ⅻ

去毛刺

工序ⅰ

终检

3.3.2、工艺方案二